Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термообработка при положительных температурах.Содержание книги

Поиск на нашем сайте

К термообработке при положительных T можно отнести закалку, отпу ск, закалка ТВЧ, нормализация, термомагнитную обработка; Однако, любой процесс термической обработки металла состоит из нагрева до заданной температуры, выдержки и охлаждения. Различные виды термической обработки определяются скоростями нагрева и охлаждения заготовок, температурой нагрева и временем выдержки при этой температуре. Длительность нагрева и выдержки изделия (детали) при заданной температуре зависит от вида нагревающей среды, формы изделия, его теплопроводности, а также от времени, необходимого для завершения структурных превращений. В координатах температура – время график любой термической обработки может быть представлен в виде рис. 1.

Рисунок 1 График термической обработки: Т-температура нагрева; t_н и t_в t_o- время нагрева, выдержки и охлаждения; Vucm истинная скорость охлаждения, определяемая тангенсом угла наклона касательной к кривой охлаждения: t – время Цель термической обработки заключается в получении требуемой структуры, а, следовательно, и физико-механических или иных свойcтв металлов и сплавов. По степени воздействия на эти свойства термическая обработка значительно эффективнее других видов обработки. При восстановлении деталей с помощью термической обработки подготавливают заготовки к механической обработке, снимают внутренние напряжения в них с целью исключения трещин и упрочняют поверхности. Очень часто в производстве возникает необходимость снять внутреннее напряжение в металле, гомогенизировать структуру, увеличить износостойкость, избавиться от остаточного аустенита, превратив его в мартенсит. Для достижения всех этих целей на производстве используют криогенный способ обработки металла. Криогенный способ, или обработка холодом, проводится путём охлаждения стали до криогенных температур, то есть до –40…–150°С, на определенный период времени; затем обрабатываемый материал какое-то время находится в среде с данной температурой и затем медленно возвращается в среду с нормально комнатной температурой. Медленное возвращение к комнатной температуре необходимо во избежание криогенного шока металла, что, в свою очередь, может вызвать трещины и разломы в материале или даже разломы во внутренней молекулярной структуре. Данная процедура проводится для превращения остаточного аустенита в тетрагональный мартенсит. Криогенная обработка позволяет улучшить механические и режущие свойства инструментов, повысить их износостойкость и твердость. Кроме того, путём криогенной обработки можно повысить износостойкость контрольно-измерительных инструментов, форм для пресса и штампов, изготовленных из высокоуглеродистых и легированных сталей; увеличить твёрдость коррозийно-стойких сталей, имеющих повышенное содержание углерода; улучшить качество поверхностного слоя, который подвергается полированию или доводке. К упрочнению с изменением микрогеометрии поверхности и наклепом относятся: а) обработка резанием (точение, шлифование, сверхскоростное резание,суперфиниширование, хонингование и др.); б) поверхностное пластическое деформирование – статические способы упрочнения (накатывание, выглаживание, дорнование, поверхностное редуцирование и др.); – динамические способы упрочнения (чеканка, обработка дробью, виброударная, ультразвуковая, центробежно-шариковая обработка и др.); в) электрофизическая обработка (электроконтактная, электроэрозионная и др.); г)упрочнение поверхности концентрированными потоками энергии (лазерная обработка, электронно-лучевая обработка, плазменная обработка и др.); д) комбинированные методы упрочнения (термомеханическая и др.). В процессе обработки резанием поверхностный слой обработанной заготовки упрочняется. Инструмент всегда имеет радиус скругления режущей кромки ρ, который при обычных методах заточки равен примерно 0,02 мм. Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металлаобработанной поверхности после обработки резанием может увеличиться в 2 - 3 раза. После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя - упругое последействие. В результате образуется контактная площадка между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления и трения. Чем больше значение упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы (α и α1,), значения которых зависят от степени упругой деформации металла заготовки. Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений растяжения или сжатия. Напряжения растяжения снижают предел выносливости металла заготовки, т.к. приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием коррозирующей среды. Напряжения сжатия повышают предел выносливости. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, снижает точность их взаимного расположения и размеров. Упрочнение поверхностным пластическим деформированием выполняется с целью повышения сопротивления усталости и твёрдости поверхностного слоя металла и формирования в нём направленных внутренних напряжений. Упрочняющую обработку поверхностным пластическим деформированием эффектно применяют на финишных операциях технологического процесса изготовления деталей машин взамен операций окончательной обработки резанием лезвийным или абразивным инструментом. Cпособы деформационного упрочнения разделяются на статические и динамические (или ударные). Для статических способов (накатывание, выглаживание, дорнование (деформирующее протягивание) и др.) характерны постоянство во времени силы деформационного воздействия и непрерывность контакта деформирующего элемента и режущего инструмента. Для динамических способов (чеканка, обработка дробью, виброударная, ультразвуковая, центробежно-шариковая обработка и др.) характерно импульсное воздействие деформирующих элементов на поверхность режущего инструмента в условиях прерывистого контакта. Также в последнее время распространение получили способы, сочетающие статические и динамические нагрузки.

При виброударной обработке (вибронаклёп) в рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания – в большинстве случаев с помощью дисбалансного вибратора. Электрофизическую обработку применяют в ремонтном производстве для изменения формы, размеров и (или) шероховатости поверхности заготовок с использованием электрических разрядов, магнитострикционного эффекта, электронного или оптического излучения, плазменной струи. К наиболее распространённым видам электрофизических методов упрочнения деталей относятся электромеханическая (электроэрозионная, электроконтактная и др.) и электроискровая обработка.

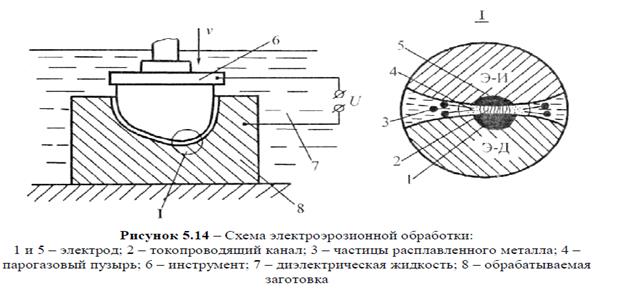

Электроды, один из которых является обрабатываемой заготовкой 8, а другой – инструментом 6, подключаются к генератору электрических импульсов и погружаются в диэлектрическую жидкость 7. При сближении электродов на достаточно малое расстояние происходит пробой межэлектродной среды между двумя наиболее близкими точками. Диэлектрическая прочность межэлектродного промежутка в месте искрового разряда нарушается. По образовавшемуся токопроводящему каналу 2 протекает импульс тока большой плотности, поэтому температура в канале разряда достигает десятков тысяч градусов. Участки электродов 1 и 5 в зоне разряда расплавляются и испаряются. Расплавленный металл выбрасывается в окружающую жидкость и застывает в ней в виде мелких частиц 3. Под действием высоких температур жидкость в зоне разряда разлагается и испаряется, образуя парогазовый пузырь 4, который быстро увеличивается в объёме и вызывает интенсивное течение жидкости, выносящее продукты эрозии из зоны обработки. Удалению продуктов эрозии способствует ударная волна, возникающая во время разряда. К концентрированным потокам энергии относятся потоки, плотность мощности (в Вт/см^2) которых свыше 10^2 Вт/см^2: – Газовое пламя – 10^2 – 10^3 – Низкотемпературная плазменная струя – 10^4 – 10^5 – Ионные пучки света – 10^4 – Электрическая дуга – 10^5-10^6 – Электронный луч – 10^7 – 10^8 – Лазерный луч – 10^6 – 10^12 – Электрическая искра – 10^8 – 10^9 Изменение плотности теплового потока позволяет осуществлять термическую обработку, оплавление, аморфизацию, шоковый удар поверхностного слоя, получая при этом уникальные структуры с высокими физико-механическими свойствами, в том числе имеющие нестабильные фазы и пересыщенные твёрдые растворы, которые не удается получить другими методами. Лазерная закалка перспективна для изделий, долговечность которых лимитируется износостойкостью и сопротивлением усталости, особенно если закалка другими методами затруднена из-за сложной конфигурации детали или значительного её коробления. Электронно-лучевая обработка. Метод основан на воздействии на материал заготовки сформированного пучка электронов, кинетическая энергия которого, преобразуясь в рабочей зоне (в среде высокого вакуума) в тепловую, вызывает нагрев, плавление и (или) испарение обрабатываемого материала. Плазменная обработка. В основе плазменного поверхностного упрочнения металлов лежит способность плазменной струи (дуги) создавать на небольшом участке поверхности высокие плотности теплового потока, достаточные для нагрева, плавления или испарения практически любого металла. Химико-термическая обработка является одним из наиболее эффективных методов упрочнения поверхности деталей для повышения их долговечности. Химико-термической обработкой называется процесс, при котором происходит изменение химического состава, структуры н свойств поверхностных слоев металла. Цель химико-термической обработки: повышение поверхностной твердости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости (окалиностойкости), кислотоустойчивости и др. Преимущества химико-термической обработки по сравнению с другими методами поверхностного упрочнения, например поверхностной закалкой, следующие: 1) большее различие свойств поверхности и сердцевины в связи с изменением химического состава поверхностных слоев; 2) химико-термической обработке можно подвергать различные по форме и размерам детали, обеспечивая при этом получение обогащенного слоя одинаковой толщины. Недостатком химико-термической обработки является низкая производительность. При химико-термической обработке происходит обогащение поверхностных слоев одним или несколькими элементами. Физико-химические методы обработки металлов все более широко применяют в машиностроении и металлообработке при изготовлении изделий из материалов, которые невозможно обрабатывать обычными механическими способами. К этим методам относят электроискровой, электроимпульсный, электроконтантный и анодно-механический. Обработка металла при этих способах основана на явлении местного разрушения металла под действием электрической энергии, которая вводится непосредственно в зону обработки. Химико-термическая обработка стали (ХТО) состоит в поверхностном насыщении стальных деталей различными элементами (например, углеродом, азотом, алюминием, хромом) для повышения поверхностной твердости, сопротивления изнашиванию, выносливости, окалиной и коррозионной стойкости. В результате ХТО формируется диффузионный слой, т.е. изменяется химический состав, фазовый состав, структура и свойства поверхностных слоёв. Изменение химического состава обуславливает изменения структуры и свойств диффузионного слоя. При любом процессе ХТО в реакционной системе протекают определённые процессы и реакции. Условно весь процесс массопереноса (насыщения) при ХТО может быть представлен в виде пяти последовательно реализующихся стадий: 1) реакции в реакционной среде (образование компоненты, осуществляющей массоперенос диффундирующего элемента); 2) диффузия в реакционной среде (подвод насыщающего элемента к поверхности насыщаемого сплава; 3) процессы и реакции на границе раздела фаз (на насыщаемой поверхности); в ряде случаев – удаление продуктов реакций, протекающих на границе раздела фаз, в реакционную среду; 4) диффузия в насыщаемом сплаве; 5) реакции в насыщаемом сплаве (образование фаз диффузионного слоя: твёрдых растворов, химических соединений и т.д.). Ионная имплантация. В основе ионной имплантации лежит внедрение в поверхн. слой материала детали ускоренных ионизированых атомов легирующего вещества (титана, хрома,азота). При ионной имплантации в поверхностном слое материала образуются радиационные дефекты, которые приводят к изменению таких свойств материала, как микротвёрдость, прочность, пластичность, теплопроводность, электр. сопротивление. При имплантации тонкий поверхностный слой насыщается элементом, потоком ионов которого поверхность обрабатывается. Имплантированный элемент может входить в кристаллическую решётку основы в виде твёрдого тела или образовывать мелкокристаллические выделения химических соединений с компонентами материала основы. Ионная имплантация приводит к значительному изменению свойств поверхности по глубине: 1) слой с изменённым химическим составом до 1–9 мкм; 2) слой с изменённой структурой до 100 мкм. Имплантация снижает износ и трение, увеличивает антикоррозионные свойства металла. Ионное азотирование. Сущность метода азотирования в плазме тлеющего разряда, заключается в том, что в герметичном контейнере создаётся разреженная азотосодержащая атмосфера. Внутри контейнера размещают азотируемые детали, которые подключают к отрицательному полюсу источника постоянного напряжения. Они играют роль катода, анодом служит стенка контейнера. Между катодом и анодом включается высокое напряжение (500–1000 В). Образующиеся положительно заряженные ионы азота устремляются к отрицательному полюсу – катоду. Ионы азота, входя в зону высокой напряжённости, разгоняются до больших скоростей и, соударяясь с деталью(катодом), внедряются в её поверхность. Упрочнение методами электроискровой обработки. Электроискровая обработка заключается в легировании поверхностного слоя металла изделия, являющегося катодом, материалом электрода (анода) при искровом разряде в воздушной среде. В результате химических реакций легирующего металла с диссоциированным атомарным азотом и углеродом воздуха, а также с материалом детали в поверхностных слоях образуются закалочные структуры и сложные химические соединения (высокодисперсные нитриды, карбонитриды и карбиды), возникает диффузионный износостойкий упрочненный слой. Магнитное воздействие может непосредственно влиять на характеристики поверхностного слоя или изменять условия эксплуатации изделия за счёт проявления остаточной намагниченности. После магнитной обработки сталей в них образуется дополнительное количество карбидов, а остаточный парамагнитный аустенит превращается в мартенсит. В результате износостойкость изделий возрастает в 1,3–3 раза, твёрдость на 1–3 единицы HRC, коррозионная стойкость – на 10–15%. При магнитной обработке изделие полностью или частично помещают в рабочую камеру индуктора или перемещают через неё, обеспечивая заданное время воздействия (1–2 мин). Этот вид обработки позволяет получить упрочнение поверхностного слоя глубиной до 5 мм, что обеспечивает сохранение высоких физико-механических свойств металлорежущего инструмента при его переточке. Методы обработки постоянным магнитным полем: 1 - обработка одним импульсом с последующим размагничиванием через 8–24 часа; 2 - обработка направленной концентрацией магнитного потока на заготовку; 3- обработка без последующего размагничивания; 4 - динамическая обработка, когда деталь в поле постоянной напряженности вращается с некоторым ускорением частоты вращения 1–5 секунд; 5 - обработка при свободном перемещении заготовки в полости индуктора; Обработка в электрическом поле. Упрочнение в электрическом поле нашло своё отражение в электрофизических, электрохимических и комбинированных методах обработки материалов. К таким методам обработки материалов относят все методы изменения размеров, формы, внешнего вида и внутренних свойств обрабатываемых поверхностей заготовок, происходящего под воздействием электрического тока и его разрядов, электромагнитного поля, электронного и оптического излучения, плазменной струи, а также высокоэнергетических импульсов и магнитострикционного эффекта. Обработка в магнитном поле успешно применяется для упрочнения инструмента и деталей машин. При этом магнитное воздействие влияет на характеристики поверхностного слоя или изменеят условия эксплуатации изделия за счёт проявления остаточной намагниченности. Принцип непосредственного магнитного воздействия основан на явлениях магнитодисперсионного упрочнения стали, приводящих к модификации структуры материала. После магнитной обработки сталей в последних образуется дополнительное количество карбидов, а остаточный парамагнитный аустенит превращается в мартенсит. В результате износостойкость изделий возрастает в 1,3–3 раза. Применяемые на практике методы магнитной обработки материалов различаются по своим физическим методам и технологии производства. Методы магнитной обработки: 1- одним импульсом постоянного магнитного поля напряженностью 100–1000кА/м при различной длительности воздействия: 10–300 с и более; 2- импульсным магнитным полем напряженностью 50–2000 кА/м при длительности импульса 0,110с и с различным количеством импульсов. Методы обработки постоянным магнитным полем: 1- обработка одним импульсом с посл.размагничиванием через 8–24 часа; 2- обработка направленной концентрацией магнитного потока на заготовку; 3- обработка без последующего размагничивания; 4- динамическая обработка, когда деталь в поле постоянной напряженности вращается с некоторым ускорением частоты вращения1–5 секунд; 5- обработка при свободном перемещ. заготовки в полости индуктора; Методы импульсной магнитной обработки: 1- обработка без последующего размагничивания; 2- многоцикловая обработка с выдерживанием между циклами 1–20 минут; 3- обработка с применением ферромагнитных сердечников и локальных концентраторов магнитного поля; 4- обработка в металлических контейнерах или камерах с применением ферромагнитной жидкости или порошка. Осаждением химических реакций. Наибольшее применение получило химическое оксидирование путём погружения заготовок в горячий раствор щёлочи с добавкой окислителей. Покрытия, полученные электрохимическим оксидированием, имеют лучшие свойства, чем химические покрытия. Плёнки в этом случае более толстые и плотные. Электрохим. оксидирование требует сложного оборудования, а трудоёмкость нанесения большая. Термическое оксидирование – процесс образования оксидной пленки на металле при повышенных температурах и в кислородсодержащих атмосферах. Фосфатирование - процесс осаждения на поверхности металла нерастворимых в воде фосфорнокислых соединений в результате взаимодействия металла с ортофосфорной кислотой. Осаждение из газовой фазы. Химическое осаждение из пара – это наращивание твёрдого вещества на поверхность подложки в результате химического превращения паров летучего вещества. Магнетронно-ионное распыление (МИР). Под влиянием магнитного поля, электрон совершает движение по циклоидальным траекториям в узкой зоне над мишенью. При этом степень распыления и плотность ионного потока увеличиваются на порядок по сравнению с простым диодным распылением.

|

||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 742; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.120.103 (0.009 с.) |

Накатывание подразделяется на обкатывание (рис. 5.5), т.е. накатывание вала, выпуклой или плоской поверхности, и раскатывание – накатывание отверстия или вогнутой поверхности.

Накатывание подразделяется на обкатывание (рис. 5.5), т.е. накатывание вала, выпуклой или плоской поверхности, и раскатывание – накатывание отверстия или вогнутой поверхности. Электроэрозионная обработка (рис. 5.14) основана на вырывании частиц материала с поверхности импульсом электрического разряда.

Электроэрозионная обработка (рис. 5.14) основана на вырывании частиц материала с поверхности импульсом электрического разряда.