Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы цементирования скважинСодержание книги

Похожие статьи вашей тематики

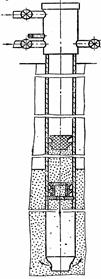

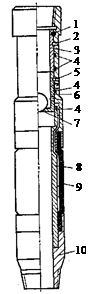

Поиск на нашем сайте Одноступенчатый способ. Это наиболее распространенный способ первичного цементирования. После окончания промывки скважины на обсадную колонну навинчивают цементировочную головку (рис.1), в которую вставлены две цементировочные разделительные пробки – нижняя и верхняя (рис.2), удерживаемые от сползания вниз стопорами. Нижняя пробка имеет центральное отверстие, перекрытое мембраной. Пробки и сигнальное кольцо изготовляют из легко разбуриваемого материала. Нижняя пробка служит для предотвращения перемешивания тампонажного раствора с идущей впереди жидкостью при движении по обсадной колонне и для сдирания пленки промывочной жидкости с внутренней поверхности труб. Верхняя пробка предотвращает перемешивание тампонажного раствора с продавочной жидкостью. К отводам головки присоединяют трубопроводы от цементировочных насосов. Цементирование осуществляется следующим образом. Вывинчивают стопор, удерживающий нижнюю пробку, и поверх нее в головку цементировочными насосами закачивают тампонажный раствор, который готовят с помощью специальных смесительных машин, установленных поблизости от скважины. Тампонажный раствор 3 проталкивает нижнюю разделительную пробку 4 по обсадной колонне 5 (рис.3).

После закачки в обсадную колонну тампонажного раствора в объеме, достаточном для заполнения заданного интервала заколонного пространства скважины и участка колонны ниже упорного кольца 6, закрывают краны 9 на нижних боковых отводах 2 головки 1, вывинчивают стопоры, удерживающие верхнюю разделительную пробку, и поверх нее закачивают продавочную жидкость 12 через верхний отвод 10 головки. В качестве продавочной обычно используют промывочную жидкость, которой была заполнена скважина, либо воду. После того, как верхняя пробка 11 войдет в обсадную колонну, вновь открывают краны на нижних боковых отводах головки и через них также закачивают продавочную жидкость.

Нижняя пробка, дойдя до упорного кольца 6 (стоп-кольцо) в колонне, останавливается. Так как нагнетание жидкости в колонну продолжается, давление в ней после остановки нижней пробки быстро растет. Под воздействием разности давлений над пробкой и под ней мембрана в пробке разрушается и тампонажный раствор через проходной канал в пробке и отверстия в башмаке и башмачном патрубке, установленные в нижней части колонны, вытесняется в заколонное пространство скважины. Плотность тампонажного раствора в большинстве случаев больше, чем промывочной жидкости в скважине. Поэтому с момента начала вытеснения тампонажного раствора в заколонное пространство давление в цементировочной головке и в насосах увеличивается по мере продвижения верхней пробки вниз по колонне. После посадки верхней пробки на нижнюю давление в колонне резко возрастает. Резкий рост давления («скачок») служит сигналом для прекращения нагнетания продавочной жидкости в колонну, по этому сигналу краны 8 и 9 на головке закрывают, насосы останавливают, а скважину оставляют в покое на период твердения тампонажного раствора или ожидание затвердевания цемента (ОЗЦ). Если обсадная колонна оборудована прочным и герметичным обратным клапаном 7, после остановки насосов избыточное давление в цементировочной колонне обычно стравливают, плавно приоткрывая один из кранов. При стравливании давления из колонны вытекает небольшое количество жидкости. Затем кран снова закрывают, и на период твердения раствора устанавливают контроль за избыточным давлением, которое может возникнуть, например, вследствие нагрева жидкости в колонне под влиянием теплоты гидратации вяжущего. Избыточное давление не должно превышать допустимого для обсадных труб, в противном случае его необходимо стравливать. Если герметичного обратного клапана в колонне нет, избыточное давление в головке сразу же по окончании цементирования стравливать нельзя. Весьма полезно в этом случае на цементировочной головке иметь предохранительный клапан, отрегулированный на давление, несколько меньшее предельно допустимого для обсадной колонны. Тогда при приближении давления к опасному пределу клапан откроется и опасность разрушения колонны будет исключена. Двухступенчатое цементирование. Подлежащий цементированию интервал скважины делят на два участка, а в состав обсадной колонны на стыке этих участков включают специальную цементировочную муфту (рис.4). Снаружи колонны над муфтой и под нею размещают центрирующие фонари. Существуют две разновидности двухступенчатого цементирования.

При ступенчатом цементировании с разрывом во времени сначала в колонну 4 закачивают первую порцию 3 тампонажного раствора в объеме, необходимом для заполнения заколонного пространства от забоя до цементировочной муфты и участка колонны ниже упорного кольца 9, а затем поверх первой разделительной пробки 2 – продавочную жидкость (рис.5). Первая разделительная пробка (см. рис.2) имеет эластичные резиновые манжеты, которыми она прижимается к стенкам обсадной колонны, и жесткий центральный стержень. Диаметр стержня и эластичность манжет таковы, что пробка достаточно свободно проходит через цементировочную муфту, но садится на нижнее упорное кольцо. После закачки порции продавочной жидкости в объеме, равном внутреннему объему колонны между упорным кольцом 9 и цементировочной муфтой, освобождают вторую разделительную пробку 11 и поверх нее снова закачивают продавочную жидкость 10. Пробка 11 опускается вниз по колонне, садится на нижнюю втулку 6 муфты и перекрывает проходной канал в ней. Так как нагнетание жидкости продолжается, давление в колонне резко возрастает; при повышении давления на 3-4 МПа шпильки 1, удерживающие втулку 6, срезаются, и втулка вместе с пробкой перемещается вниз до упора 8, открывая боковые отверстия 7 в муфте. Через эти отверстия продавочная жидкость выходит в заколонное пространство. Промывают верхний интервал скважины до тех пор, пока не затвердеет тампонажный раствор в нижнем участке (от нескольких часов до суток). После этого в колонну закачивают вторую порцию тампонажного раствора в объеме, необходимом для заполнения верхнего участка заколонного пространства, освобождают из цементировочной головки верхнюю пробку 12 и вытесняют тампонажный раствор через боковые отверстия в муфте новой порцией 13 продавочной жидкости. Объем этой порции равен внутреннему объему участка обсадной колонны от муфты до цементировочной головки. Верхняя пробка 12, достигнув втулки 5,укрепленной с помощью тарированных шпилек в корпусе цементировочной муфты, сдвигает втулку вниз до упора в торец нижней втулки 6, при этом втулка 5 закрывает отверстия 7 муфты и разобщает полость колонны от заколонного пространства.

После затвердения тампонажного раствора и проверки герметичности верхнего участка обсадной колонны пробки втулки и упор разбуривают. Ступенчатое цементирование с разрывом во времени применяют в следующих ситуациях: а) если при одноступенчатом цементировании неизбежно поглощение раствора: б) если вскрыт пласт с аномально высоким давлением и в период схватывания тампонажного раствора после одноступенчатого цементирования могут возникнуть перетоки и газопроявления; в) если для одноступенчатого цементирования требуется одновременное участие в операции чрезмерно большого числа цементировочных насосов и смесительных машин. Основной недостаток способа – большой разрыв во времени между окончанием цементирования нижнего участка и началом цементирования верхнего. Этот недостаток можно в основном устранить, установив на обсадной колонне ниже цементировочной муфты наружный пакер. Если по окончании цементирования нижней ступени заколонное пространство скважины герметизировать пакером, можно сразу же приступить к цементированию верхнего участка. Последовательное ступенчатое цементирование целесообразно применять в тех случаях, если: а) мощность цементировочных насосов недостаточна для проведения операции в один прием; б) предприятие не располагает достаточным числом цементировочных насосов и смесительных машин для выполнения операции в один прием либо на буровой нельзя разместить такое оборудование; в) для верхнего и нижнего участков скважины должны быть использованы тампонажные растворы разного состава, например, с существенно разными сроками загустевания (схватывания). При последовательном цементировании в колонну закачивают первую порцию тампонажного раствора в объеме, необходимом для заполнения заколонного пространства от забоя до цементировочной муфты и участка колонны ниже упорного кольца, затем поверх первой разделительной пробки – первую порцию продавочной жидкости в объеме, равном внутреннему объему колонны от упорного кольца до цементировочной муфты. Вслед за этой порцией продавочной жидкости в колонну спускают вторую разделительную пробку и закачивают вторую порцию тампонажного раствора в объеме, равном объему заколонного пространства от муфты до заданной отметки. Поверх второй порции тампонажного раствора помещают третью разделительную пробку и закачивают вторую порцию продавочной жидкости. Объем этой порции равен внутреннему объему обсадной колонны на участке от цементировочной муфты до устья. К тому времени, когда вторая разделительная пробка достигнет цементировочной муфты и откроет отверстия в ней, первая порция тампонажного раствора будет вытеснена в заколонное пространство. После схождения второй и третьей пробок давление в колонне резко возрастает и это служит сигналом для закрытия кранов на цементировочной головке и остановки насосов. После остановки насосов избыточное давление в цементировочной головке плавно стравливают, если обратный клапан и цементировочная муфта герметичны, и оставляют скважину в покое для твердения тампонажного раствора (с закрытыми кранами на головке). При стравливании давления необходимо контролировать объем жидкости, вытекающей из колонны. Основные недостатки способа: значительно более высокое давление на стенки скважины, чем при цементировании с разрывом во времени, что создает опасность поглощения и возникновения перетоков и заколонных газопроявлений в период схватывания и твердения тампонажного раствора. Цементировочные муфты следует размещать против устойчивых непроницаемых пород. Цементировочная муфта должна обеспечивать герметичное разобщение полости колонны от заколонного пространства не только в период твердения тампонажного раствора, но также после разбуривания в ней втулок. Скважины иногда цементируют в три и даже в четыре приема. Для этого в состав колонны включают соответственно две или три цементировочные муфты. Последовательность работ такая же, как и при двухступенчатом цементировании. Манжетное цементирование. Этот способ применяют для цементирования скважин в случае, когда в продуктивном пласте установлена заранее проперфорированная колонна или фильтр, зацементированные выше кровли горизонта. В состав обсадной колонны несколько выше фильтра включают цементировочную муфту (или другое устройство, способное выполнить ее функции), а на наружной поверхности колонны между муфтой и фильтром укрепляют манжету, изготовленную в виде брезентовой воронки на упругом металлическом каркасе. При закачке в обсадную колонну расчетного объема тампонажного раствора последний отделяют от промывочной и продавочной жидкостей двумя разделительными пробками так же, как вторую порцию тампонажного раствора при последовательном ступенчатом цементировании. Объем продавочной жидкости равен внутреннему объему колонны от цементировочной муфты до устья. Первая пробка садится на нижнюю втулку цементировочной муфты, сдвигает ее вниз до упора и открывает боковые отверстия в корпусе муфты, через которые в заколонное пространство вытесняется тампонажный раствор. Вторая пробка садится на верхнюю втулку, сдвигает ее вниз до упора в торец первой пробки и закрывает отверстия в муфте. Резкий скачок давления в цементировочной головке и насосах в момент схождения пробок служит сигналом для прекращения подачи продавочной жидкости и закрытия кранов на отводах цементировочной головки. Если колонна снабжена герметичным обратным клапаном и цементировочной муфтой, после остановки насосов избыточное давление в цементировочной головке плавно стравливают и оставляют скважину в покое с закрытыми кранами на период твердения тампонажного раствора. В период твердения раствора контролируют величину избыточного давления в цементировочной головке и при необходимости плавно стравливают его. Манжета служит для предотвращения осаждения тампонажного раствора в зону фильтровой части обсадной колонны. В газовых скважинах вместо манжеты целесообразно использовать наружный пакер на колонне. Обратное цементирование. Если предполагают использовать способ обратного цементирования, обсадную колонну спускают в скважину без обратного клапана и упорного кольца. На верхний конец колонны после промывки навинчивают головку с кранами высокого давления и лубрикатором. Головку соединяют трубопроводом с циркуляционной системой буровой. Заколонное пространство скважины герметизируют превентором. Цементный раствор закачивают непосредственно в заколонное пространство; вытесняемая им промывочная жидкость поднимается вверх по обсадной колонке и через устьевую головку и трубопровод направляется в очистную систему. После того как первая порция тампонажного раствора войдет в башмак колонны, насосы останавливают, краны на устьевой головке закрывают и скважину оставляют в покое на период твердения раствора. Если различие в плотностях тампонажного раствора и промывочной жидкости значительно, а объем тампонажного раствора достаточно велик, скорость течения последнего в заколонном пространстве может так возрасти, что давление в этом пространстве у устья упадет ниже атмосферного. Тогда начнется подсос воздуха через негерметичности в обвязке трубопроводов, либо приток жидкости из проницаемых пород. Во избежание этого в период цементирования необходимо кранами на устьевой головке так регулировать скорость выхода промывочной жидкости из колонны, чтобы давление в заколонном пространстве у устья всегда было несколько выше атмосферного. Наибольшую трудность при обратном цементировании представляет определение момента, когда первая порция тампонажного раствора подходит к башмаку обсадной колонны. Надежно это можно сделать с помощью прибора для гамма-каротажа. Такой прибор спускают в скважину на кабеле, пропущенном через лубрикатор в устьевой головке, и устанавливают поблизости (в 100-200 м) от башмака. Первую порцию тампонажного раствора активируют изотопом с малым периодом полураспада. Зная глубину установки прибора в колонне и объем заколонного пространства на участке от этой глубины до башмака колонны, по суммарной подаче насосов, закачивающих жидкость в скважину, можно легко рассчитать время, за которое тампонажный раствор заполнит этот участок и войдет внутрь колонны. При обратном цементировании на стенки скважины оказывается меньшее давление, чем при одноступенчатом способе; требуются менее мощные насосы; легче, чем при других способах, добиться более полного замещения промывочной жидкости тампонажным раствором. Наряду с этим, при таком способе качество тампонажного раствора, поступающего в нижнюю часть скважины, хуже, чем при одноступенчатом, поскольку разделительные пробки использовать невозможно и близ башмака колонны оказывается, по существу, смесь тампонажного раствора с промывочной жидкостью. Существенно уменьшить объем образующейся смеси можно, если в заколонном пространстве при цементировании поддерживать развитой турбулентный режим течения.

Обратное цементирование целесообразно применять в следующих ситуациях: если из-за опасности поглощения одноступенчатое цементирование невозможно; если на буровой нельзя сосредоточить достаточное число мощных насосов для цементирования другими способами. Цементирование обсадных колонн, оборудованных наружными пакерами. Для повышения качества разобщения затрубного пространства скважины в интервалах многопластовых залежей с большими перепадами давлений между горизонтами, а также для изоляции пластов с подошвенной водой обсадную колонну оборудуют специальными наружными пакерами (рис.6). Спуск и цементирование обсадных колонн, на которых установлены пакерующие устройства, осуществляют в основном согласно общепринятой технологии с выполнением некоторых специальных требований и положений, отраженных в соответствующих руководствах и инструкциях по монтажу и эксплуатации пакеров. Обсадную колонну, на которую предусматривается установка наружного пакера, в нижней части в обязательном порядке оборудуют надежным обратным клапаном или устройством, выполняющим его роль.

При использовании ПФМ (пакер-фильтр механический) или гидравлических пакеров применение нижних цементировочных пробок вследствие их конструктивных особенностей исключается. Непосредственно выше и ниже пакера на обсадной колонне устанавливают центраторы (рис.7). В сложных гидрогеологических условиях разобщения многопластовых залежей рекомендуется устанавливать на одной обсадной колонне несколько наружных пакеров одного типоразмера. Порядок цементирования обсадной колонны с пакером типа ПФМ мало чем отличается от общепринятого, поскольку процесс закачивания и продавливания не претерпевает изменений. Разница лишь в том, что продавочная пробка, продвигаясь в колонне вниз в процессе продавливания тампонажного раствора, срезает выступающие внутрь пакера чугунные пробки-клапаны (этот момент отмечается скачкообразным возрастанием продавочного давления на 1,5-2 МПа с последующим снижением его до рабочей величины) и продолжает движение до момента посадки на кольцо «стоп». Для обеспечения условий срабатывания пакера ПФМ в скважине после окончания продавливания тампонажного раствора за колонну и получения момента «стоп» избыточное давление в цементировочной головке через короткий отрезок времени (около 1 мин) следует снизить до атмосферного. При этом необходимо контролировать объем изливающейся на устье из колонны жидкости; в случае перелива жидкости из колонны сверх расчетного объема следует повторно закачать в колонну излившийся объем жидкости до получения давления на головке, которое на 1-1,5 МПа превышает рабочее давление в конце цементирования; после этого краны на головке необходимо закрыть на период ОЗЦ.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 2326; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.012 с.) |