Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Н. И. Николаев, Ю. А. Нифонтов, В. В. Никишин, Р. Р. ТойбСодержание книги

Поиск на нашем сайте

Н.И. Николаев, Ю.А. Нифонтов, В.В. Никишин, Р.Р. Тойб

В пособии рассмотрены тампонажные растворы, применяемые для изоляции и разобщения водонефтегазоносных горизонтов, крепления обсадных колонн. Приведены сведения о материалах и технико-технологических решениях при проведении тампонажных работ. В пособии освещены современные представления о физико-химических процессах гидратации и твердения применяемых при тампонаже минеральных вяжущих веществ, составе и свойствах цементного клинкера, кинетике структурообразования цементного камня, методах определения физико-механических и реологических свойств тампонажных материалов, технологии их применения в скважинах. Пособие предназначено для студентов направления 650700 «Нефтегазовое дело» специальностей 090800 «Бурение нефтяных и газовых скважин», 080700 «Технология и техника разведки месторождений полезных ископаемых», а также может быть использовано студентами других специальностей горных вузов и слушателей ФПК.

Научные редакторы проф. Б.Б. Кудряшов, проф. Н.И. Николаев.

Рецензенты: кафедра бурения Томского политехнического университета; д.т.н., проф. Ю.М. Парийский (ВИТР).

УДК 622.245.42 (075.80) ББК 33.131

ВВЕДЕНИЕ

Использование тампонажных растворов в бурении началось сравнительно недавно. История их использования неразрывно связана с развитием и совершенствованием вращательного бурения. Потребность в тампонажных растворах возникла при возникновении необходимости ликвидации таких осложнений в процессе вращательного бурения как поглощение промывочной жидкости, водонефтегазопроявление и переток флюидов в заколонном кольцевом пространстве из одного пласта в другой. Впервые проблема герметизации заколонного пространства была разрешена инженером А.А. Богушевским в 1905 г. с помощью способа закачки цементного раствора в обсадную колонну с последующим вытеснением через ее башмак в затрубное пространство. Этот способ цементирования быстро распространился в отечественной и зарубежной практике и применяется до настоящего времени, непрерывно совершенствуясь по пути применения новых тампонажных смесей и использования нового технологического оборудования.

Почти столетний опыт борьбы с поглощениями промывочной жидкости показал, что одним из эффективных способов их ликвидации является закупорка поглощающих каналов с помощью наполнителей. Так, по данным зарубежных исследователей, в период с 1960-1980 гг. было разработано и использовалось в бурении более 500 видов закупоривающих и других материалов, хотя постоянно применяется их ограниченное число. В геологических предприятиях России применяют в настоящее время в качестве наполнителей резиновую крошку, хромовую стружку, улюк (отходы хлопкового волокна), выбуренный шлам, кордное волокно, рубленный мох, торф, кожу-«горох», целлофановую стружку, ореховую скорлупу, древесные опилки, шелуху подсолнечника, асбестовое волокно, золы уноса и др. Это позволило значительно сократить расход тампонажного цемента и обеспечить эффективность тампонажных работ. Однако далеко не всегда цементирование затрубного пространства скважин бывает успешным. К настоящему времени известны многочисленные факты обводнения продуктивных горизонтов нефтяных и газовых месторождений, что свидетельствует о наличии вертикальных перетоков воды в заколонном пространстве, обусловленных несоответствием применяемой технологии крепления гидродинамическим условиям скважин. Кроме этого, остается не решенным еще комплекс проблем, так или иначе связанных с процессом цементирования и твердения цементного камня. До настоящего времени нет достоверных представлений о механизме образования каналов в структуре цементного камня и роли в этом седиментационных процессов. Нет единых критериев оптимизации параметров цементных суспензий в период ожидания затвердевания цемента (ОЗЦ) для конкретных скважинных условий. До настоящего времени не разработан прямой и достоверный метод определения надежности межпластового разобщения скважин и метод определения срока жизни цементного камня в различных условиях.

В то же время успешность проводки скважин различного назначения во многом зависит от прочности, непроницаемости и долговечности цементного камня, от надежности его сцепления с породой стенок скважин и материалом обсадной колонны. Надежность разобщения продуктивных пластов и герметичность затрубного пространства определяют эффективность эксплуатации нефтяных и газовых объектов. В целях создания эффективных способов изоляции поглощающих горизонтов и цементирования обсадных колонн постоянно ведутся исследования в этой области, и разрабатывается большое количество новых тампонажных растворов и новые технологические приемы цементирования. Исследованиями в области теории и практики промывочных жидкостей и тампонажных смесей занимались и занимаются в настоящее время большие коллективы отечественных ученых и специалистов. Наиболее известные из них: А.Г. Аветисов, Ф.А. Агзамов, И.Т. Айтматов, М.О. Ашрафьян, Э.А. Бочко, А.И. Булатов, И.И. Вахромеев, А.Л. Видовский, В.С. Данюшевский, Л.М. Ивачев, Р.А. Измайлова, Б.И. Кравцов, Н.Н. Круглицкий, Т.В. Кузнецова, В.И. Крылов, Т.Ю. Любимова, М.Р. Мавлютов, Н.А. Мариампольский, А.Х. Мирзаджанадзе, Н.И. Николаев, М.К. Раскопин, И.Н. Рафиенко, В.В. Сутягин, П.А. Ребиндер, И.Н. Резниченко, А.П. Руденко, И.Б. Хейфец, Р.И. Щищенко, А.М. Яковлев.

Глава 1. ТАМПОНАЖНЫЕ МАТЕРИАЛЫ Назначение и классификация тампонажных материалов

Физико-химические процессы гидратации И твердения минеральных вяжущих веществ Связь между составом клинкера Активные добавки Природа процессов схватывания Тампонажные материалы специального назначения Тампонажные материалы Тампонажные растворы на основе латексов

Латексные растворы получают при смешивании латекса с водным раствором хлористого кальция примерно в равных объемах. Наиболее распространенная концентрация хлористого кальция 3-5 %. Процесс коагуляции сопровождается резким ростом вязкости продукта, поэтому латексные растворы получают преимущественно в скважине в зоне поглощения. Для регулирования свойств тампонажных растворов на основе латекса используются различные добавки. Так, прочность тампона из скоагулировавшего латекса повышается при введении в раствор 10-15 % лигнина, структуру малоконцентрированным латексам придают добавкой КМЦ (0,5-1 % порошка от массы латекса или до 10 % к объему латекса 5-7 %-ного водного раствора). Для повышения закупоривающей способности вводят наполнители, оптимальная добавка которых составляет 100-120 кг/м3. Так как плотность латексов ниже плотности воды, их закачивают с применением пакеров. Битумные тампонажные смеси

Битумные смеси представляют собой расплавленный битум с различного рода добавками и наполнителями. Введение наполнителей (песок, глина, цемент) в битум уменьшает растекаемость смеси по поглощающим каналам, сокращает ее расход, улучшает разбуриваемость битумной пробки. Процент добавки наполнителя в битумную смесь подбирается в зависимости от величины каналов поглощения. Так, при наличии в зоне поглощения крупных трещин и каверн следует вводить до 50 % наполнителей. Увеличение добавок свыше 50 % может привести к тому, что смесь не выдавится из тампонажного снаряда, поэтому превышать эту цифру не следует.

Глину и цемент вводят с эмульгаторами и пластификаторами. Тогда массу наполнителей можно увеличить до 100 % от массы битума. В качестве эмульгатора рекомендуется применять кальцинированную или каустическую соду, пластификатором является соляровое масло или керосин. Масса эмульгатора должна составлять 2 %, а пластификатора – 5 % от массы битума. Битумы и битумные смеси в условиях, когда имеется исходное сырье и отработана технология их использования, могут быть весьма эффективным тампонажным материалом. Однако необходимость дополнительного оборудования для разогрева битумных составов, дополнительная операция разогрева, более сложная организация работ, пожароопасность ухудшают условия труда буровиков. Все эти факторы ограничивают применение битумных составов. Основные недостатки тампонажных смесей из органических веществ – их токсичность, высокая стоимость, необходимость строгой дозировки компонентов, низкая технологичность. Они плохо смываются с бурового оборудования и инструмента, должны храниться в специальной таре, требуют тщательного перемешивания и осторожного обращения. Эти недостатки уменьшают, комбинируя органические и неорганические компоненты.

Тампонажных смесей Тампонажные растворы характеризуются многими параметрами, однако для практики наибольший интерес представляют свойства, измерение которых оперативно и несложно. Существующие в настоящее время приборы и методы определения свойств тампонажных растворов несовершенны, и часто простота измерения идет в ущерб соответствию полученных оценок реальной действительности. Основные параметры тампонажных растворов: плотность, подвижность, консистенция, водоудерживающая способность, сроки схватывания, прочность структуры, седиментационная устойчивость, водотвердое отношение, а также адгезия к горным породам и трубам. В СПГГИ создана экспериментальная установка, позволяющая определять силу сцепления тампонажного камня с горными породами и обсадными трубами. Она состоит из гидравлического пресса, кюветы, заполненной тампонажным материалом, подставки, цилиндрических образцов и центрирующей крышки. Методика работы на установке сводится к следующему. В кювету диаметром 70 мм и высотой 50 мм заливается приготовленная цементная смесь с водоцементным отношением В/Ц = 0,5, после чего в центр опускается цилиндрический образец, имеющий диаметр 35 мм. Используются образцы двух видов для определения адгезионных связей со стенками скважины и обсадными трубами – керн и металлический стержень. Условие твердения – воздушное при t = 20 °С. Количество повторяемых опытов – 8.

Реологические свойства тампонажных растворов характеризуются вязкостью и динамическим напряжением сдвига. Плотность измеряется ареометрами АГ-ЗПП или АБР-1. Подвижность раствора характеризует возможность его прокачивания насосом, определяет величину гидравлических сопротивлений при тампонировании и особенности поведения раствора при заполнении каналов. На практике подвижность оценивают по растекаемости тампонажного раствора, которая определяется на конусе АзНИИ. Этот прибор состоит из усеченного конуса-кольца массой 300 г, имеющего внутренние диаметры верхнего основания 36 и нижнего 64 мм, высоту 60 мм, объем 120 см3. Конус устанавливается на съемное стекло, которое, в свою очередь, помещают на круглую плиту, расчерченную концентрическими окружностями. С помощью регулировочных винтов, служащих одновременно и опорами прибора, плита со стеклом предварительно по уровню устанавливается в горизонтальное положение. Конус ставится в центре круга. Для измерения растекаемости готовят 250 см3 раствора заданного состава и после перемешивания в течение 3 мин заливают его в конус вровень с верхним кольцом. Затем конус плавно поднимают вверх, и раствор растекается по стеклянному кругу основания. Во взаимно перпендикулярных направлениях определяют наибольший и наименьший диаметры круга расплыва и по ним вычисляют средний диаметр в сантиметрах. От подвижности раствора в первую очередь зависит всасывающая способность насоса. Удовлетворительное всасывание обеспечивается при растекаемости не менее 17-18 см. Подвижность тампонажных составов определяется не только рецептурой, но и временем и интенсивностью перемешивания при приготовлении. Поэтому растекаемость как критерий подвижности – очень условный параметр. Более надежно, но сложно определяется способность тампонажного раствора к прокачиванию с помощью консистометра. Этот прибор позволяет оценить сопротивление раствора перемешиванию лопастной мешалкой. Интенсивность перемешивания при измерениях должна соответствовать интенсивности перемешивания при движении раствора в скважине во время тампонирования. С помощью консистометра определяют и загустевание тампонажного раствора в процессе перемешивания. Консистометр представляет собой вращающийся цилиндрический сосуд-стакан, внутри которого находится лопастная мешалка. Ось мешалки связана с калиброванной пружиной, с помощью которой измеряется усилие, передаваемое на лопасти при перемешивании раствора. Прибор укомплектован электрической печью, позволяющей выполнять измерения при различных температурах. Консистометр тарируется в условных единицах по истинно вязким жидкостям. Для определения консистенции приготовляют 650 см3 тампонажного раствора и заливают его в стакан. Уровень раствора при этом не должен доходить до верхнего края цилиндра на 3 см. Затем в стакан опускают мешалку, включают электродвигатель и одновременно пускают секундомер. С момента приготовления раствора до момента пуска электродвигателя должно пройти не более 5 мин. После пуска электродвигателя в течение 20 мин через каждые 2 мин записывают показания стрелки прибора. Наименьшее из десяти значений будет характеризовать консистенцию тампонажного раствора.

Раствор считается достаточно подвижным, если его консистенция не превышает 20 условных единиц. Консистенция – более правильная количественная оценка подвижности, отражающая физическую сущность процесса перемешивания раствора, но консистометры довольно сложны. Водоудерживающая способность тампонажного раствора характеризует, с одной стороны, его устойчивость как дисперсной системы, а с другой – способность к образованию тампонов в трещинах в процессе водоотдачи. Для некоторых тампонажных растворов, например цементных, водоудерживающую способность необходимо повышать, в противном случае раствор будет расслаиваться. Седиментационная неустойчивость приводит к тому, что затвердевает лишь нижняя часть раствора, а в верхней части он вообще не схватывается. В других растворах, например глиноцементных, водоотдачу нужно увеличивать. Такие растворы в процессе течения по трещинам интенсивно отфильтровывают воду в пористые стенки, что сопровождается образованием плотного тампона. Чем интенсивнее водоотдача, тем активнее протекают эти процессы. Показатель водоудерживающей способности тампонажного раствора – водоотдача, которая определяется на приборах ВМ-6 с использованием специальных бланков с двойной логарифмической сеткой. Порядок измерений такой же, как при определении водоотдачи глинистых растворов, и также приводится ко времени фильтрации, равному 30 мин. Измеренная водоотдача может быть абсолютной, когда объем отфильтровавшейся жидкости за 30 мин меньше объема жидкой фазы раствора в стакане прибора, и условной (относительной), когда водоудерживающая способность раствора небольшая, т.е. объем жидкой фазы, отфильтровавшийся за 30 мин, больше объема в стакане прибора. Положение риски прибора в процессе измерений наблюдают через 10, 15, 20, 25, 30, 45 с и 1, 2, 3, 5 и 10 мин с момента открытия клапана. Величина условной водоотдачи за 30 мин может быть получена расчетным путем по формуле

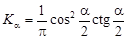

где В t – количество жидкости, отфильтровавшейся из тампонажного раствора за время t, см3; t – время от начала опыта, мин. Сроки схватывания (твердения) – один из важнейших параметров тампонажного раствора – определяются в статических условиях прибором ВИКа. Прибор состоит из круглого металлического стержня, свободно перемещающегося в вертикальной обойме станины. Для закрепления стержня на желаемой высоте служит зажим. В нижнюю часть стержня ввинчивается стальная игла диаметром 1,1 мм и длиной 50 мм. На кронштейне станины укреплена шкала. В комплект прибора входит кольцо с подставкой. Масса подвижной системы прибора 300 г. Для определения сроков схватывания готовят 300 см3 тампонажного раствора, который после трехминутного перемешивания заливается в кольцо. Перед началом измерения игла должна слегка касаться поверхности раствора. Способ основан на периодическом измерении глубины погружения в исследуемый раствор стержня (иглы) площадью сечения 1 мм2 под действием нагрузки в 3 Н. По мере загустевания раствора движение иглы в нем замедляется. Время, прошедшее от момента затворения до момента, когда игла не доходит до дна сосуда с раствором на 1 мм, называют временем начала схватывания. Время, прошедшее от момента затворения до момента, когда игла погружается в раствор не более чем на 1 мм, называют временем конца схватывания. Сроки схватывания тампонажных растворов – условные параметры, так как в их основу положены условные критерии. Процесс упрочнения раствора и превращения его в тампонажный камень по физико-химической сути не имеет критических точек, делящих его на различные стадии. На сроки схватывания влияют давление, минерализация пластовых вод и химический состав тампонируемых пород. Однако попытки выполнять измерения с учетом этих факторов при существующих методах определения сроков схватывания не имеют смысла. Такой учет дает лишь качественную картину изменения процесса схватывания. В то же время для успешного тампонирования нужно четко знать время, которым располагают исполнители тампонажных работ. Измеряемые сроки схватывания дают самое общее представление об этом времени. Если начало схватывания наступает через 1 ч, это не значит, что исполнитель работ имеет в своем распоряжении этот час. Поэтому, готовя раствор для тампонирования скважины, исполнители стремятся подстраховаться и увеличить время начала схватывания, а это приводит к резкому уменьшению эффективности тампонажных работ. Пластическая прочность Рт характеризует прочность структуры раствора при пластично-вязком разрушении, измеряется на приборе ВИКа по методу акад. П.А. Ребиндера, усовершенствованному М.С. Винарским. Вместо иглы прибор снабжается комплектом конусов из стали, алюминия или органического стекла с углами при вершине 30, 45, 60, 90°. Кроме того, необходимо иметь кольцо большего размера (диаметром 127-146 мм) и соответствующего размера подкладную пластину. Методика измерений следующая. В кольцо высотой 40 мм, установленное на пластине-поддоне, заливают тампонажный раствор. Поверхность раствора тщательно выравнивают. Подвижный стержень прибора с укрепленным в нижней части конусом устанавливают таким образом, чтобы конус чуть касался поверхности раствора, и в таком положении фиксируют зажимом. Через определенное время выдержки зажим отпускают, подвижную систему освобождают и конус погружается в раствор на определенную глубину. Величина погружения фиксируется по шкале. Затем конус поднимают, насухо протирают и устанавливают в исходное положение. Кольцо с пробой раствора смещается с пластиной по плите-основанию таким образом, чтобы после очередного погружения конуса центры лунок находились на расстоянии не менее трех диаметров предыдущей лунки. Через заданное время выдержки нажатием кнопки зажима конус вновь освобождается, и измеряют глубину его погружения. Пластическая прочность вычисляется по формуле Pm = K a(G / h 2),

где K a – коэффициент, зависящий от угла конуса; G – вес погружаемой системы, Н; h – глубина погружения конуса в тампонажный раствор, м;

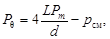

a – угол при вершине конуса. Так как пластическая прочность нарастает во времени, глубина погружения конуса постепенно уменьшается. Для повышения точности измерений при достижении h = 0,5-0,8 см конус заменяют более острым. Если использован самый острый конус комплекта, подвижную систему дополнительно нагружают, для чего в верхней ее части устанавливается съемный груз, величина которого зависит от конкретных условий опыта. Рекомендуется одновременно исследовать не менее трех образцов раствора и пластическую прочность выбрать как среднее из трех измерений. По результатам измерений строят кривую изменения пластической прочности во времени. Общий характер кривых отражает физико-химические изменения, происходящие в растворе с течением времени. Сначала прочность нарастает медленно, затем лавинообразно ускоряется, после чего вновь замедляется, асимптотически приближаясь к конечному значению. На каком-то этапе лавинообразного участка упрочнения пластическое разрушение структуры переходит в хрупкое, но раствор не прокачивается задолго до этого момента. Знание кинетики нарастания прочности позволяет оценить время, которым мастер располагает при неполадках в процессе закачки раствора. На этапе медленного набора прочности структуры раствора пластическую прочность можно считать аналогом статического напряжения сдвига. Тогда, если раствор находится в трубах длиной L, сопротивление раствора сдвигу определяется по формуле

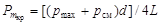

где р см – гидростатическое давление раствора в бурильных трубах, Па; d – внутренний диаметр бурильных труб, м. Отсюда при максимальном давлении, развиваемом насосом, получим критическое значение пластической прочности

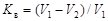

Зная Измерять пластическую прочность можно непосредственно перед проведением тампонажных работ. Седиментационная устойчивость тампонажных растворов характеризуется коэффициентом водоотделения и измеряется в процентах. Она определяется следующим образом. Испытуемый раствор заливают в два мерных цилиндра объемом 250 см3 каждый и оставляют в покое на 3 ч. Для предотвращения испарения жидкости мерные цилиндры сверху накрывают. По истечении 3 ч по делениям на стенках цилиндров измеряют объемы жидкости, отделившейся из раствора в каждом из них. По результатам измерений вычисляют коэффициент водоотделения

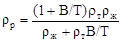

где V 1 – первоначальный объем тампонажного раствора, см3; V 2 – объем осевшего тампонажного раствора, см3; за окончательный результат принимается среднеарифметическое из измерений в обоих цилиндрах. Раствор считается достаточно устойчивым, если коэффициент водоотделения не превышает 2,5 %. Водотвердое отношение (b/t) представляет собой отношение масс воды и твердой фазы, необходимых для получения единицы объема раствора. Оно во многом определяет свойства тампонажных растворов. При известных составах воды и твердой фазы по водотвердому отношению обычно прогнозируются свойства раствора. И наоборот, желая получить определенные параметры раствора, нередко изменяют водотвердое отношение. Для тампонажных растворов B/T = 0,4÷0,8. При однокомпонентной твердой фазе тампонажного раствора плотность и В/Т связаны следующей формулой:

где ρр, ρт, ρж – плотности соответственно раствора, вяжущего вещества, жидкости затворения. При многокомпонентной твердой фазе сначала определяют ее среднюю плотность, а затем делают расчет. Реологические свойства тампонажных растворов (μ, η, τ) определяют на тех же вискозиметрах, на которых измеряют свойства промывочных жидкостей. Не все тампонажные растворы характеризуются полным набором приведенных выше параметров. Так, для оценки качества тампонажных растворов на основе цементов используют все характеристики; тампонажные пасты оцениваются водотвердым отношением и сроками схватывания; в полимерных тампонажных растворах важны сроки твердения, а водотвердое отношение и водоотдача теряют смысл. Свойства, подлежащие оценке и контролю, определяются видом и составом тампонажного раствора, а в ряде случаев и технологией его использования.

В открытом стволе скважины Глиноцементными растворами

При применении глиноцементных растворов задача заключается в заполнении всех трещин проницаемой зоны в определенном радиусе. Поэтому глиноцементные растворы должны нагнетаться при избыточных давлениях с герметизацией скважины. Вследствие сродства глинистой корочки и глиноцементного раствора трещины оказываются заполненными монолитной массой, обладающей хорошим сцеплением с горными породами. Так как глиноцементные тампонажные растворы имеют повышенную водоотдачу, содержание твердой массы в растворе, заполняющем трещины, больше, чем в исходном. Это приводит к увеличению прочности структуры раствора. Глиноцементный состав в трещинах при перепадах давления в системе пласт – скважина работает на сдвиг.

Закачка в скважину глиноцементных растворов производится в зависимости от глубины залегания проницаемого горизонта по одной из следующих схем (рис.11). При закачке по первой схеме раствор нагнетается через загерметизированное устье скважины (рис.11, а). К зоне поглощения раствор перемещается по стволу скважины, и после завершения закачки ствол остается заполненным глиноцементным раствором. Через 3-4 ч выдержки скважину чистят. Для этого в скважину на глубину 50-80 м опускают бурильные трубы и прокачивают через них глинистый раствор до полного замещения тампонажного раствора. Затем колонну бурильных труб удлиняют еще на 50-80 м, и операцию повторяют и т.д. Первая схема рекомендуется для изоляции поглощающих горизонтов, залегающих на глубине 150-200 м. Если значительная часть скважины обсажена трубами, то для уменьшения расхода раствора и времени на промывку расчетный объем глиноцементного раствора продавливают к зоне поглощения глинистым раствором, для чего устанавливают разделительную пробку. Пробка не должна иметь больших зазоров со стенками скважины, так как при больших давлениях нагнетания тампонажный раствор выдавливается вверх и смешивается с продавочной жидкостью. По второй схеме закачку производят при загерметизированном устье, но через колонну бурильных труб (рис.11, б). При этом бурильные трубы опускают на уровень кровли поглощающего горизонта. При закачке тампонажный состав поднимает промывочную жидкость под герметизатор, создавая гидравлический затвор. Такая схема тампонирования позволяет уменьшить загрязнение ствола скважины и снизить потери глиноцементного и промывочного растворов. Схема рекомендуется при глубинах залегания поглощающего горизонта 200-400 м и при статических уровнях до 50 м. Недостаток этой схемы заключается в потерях тампонажного раствора в непоглощающих промывочную жидкость проницаемых горизонтах. Так как при изоляции поглощающего горизонта давление в скважине может подниматься до 15 МПа, может происходить раскрытие трещин в непроявивших себя проницаемых зонах и уход в них тампонажного раствора. В результате в изолируемую зону будет закачано меньше тампонажного раствора, чем нужно. Проведенные наблюдения показали, что иногда в непоглощающие жидкость проницаемые горизонты, расположенные выше зоны поглощения, закачивается 50-80 % приготовленной тампонажной смеси. Закачку по третьей технологической схеме производят по колонне бурильных труб через пакер, устанавливаемый выше кровли поглощающего горизонта (рис.11, в). При этом тампонажный раствор нагнетается только в заданный интервал, что обеспечивает минимальное загрязнение ствола скважины. Эта схема наиболее рациональна, так как позволяет более надежно контролировать закачивание раствора в зону поглощения. Рекомендуется при глубинах залегания поглощающих зон более 200 м. При возникновении поглощений намного выше забоя тампонирование производят либо с установкой в подошве разбуриваемого пакера или специального моста, либо через двойное пакерующее устройство, которое герметизирует строго заданный интервал. Для проведения изоляционных работ методом нагнетания глиноцементных растворов предусматривается подготовка скважины к закачке уже в период ее забуривания. Для этого во время установки кондуктора затрубное пространство надежно цементируется, причем длина кондуктора должна быть не менее 25-30 м. Пакерующие устройства устанавливают в крепких непроницаемых породах на участке ствола скважины, лишенном каверн, нарушений и большой разработки. Место установки пакера выбирают по кавернограмме с нанесенным геологическим разрезом. Глиноцементные растворы нагнетают обычно цементировочным агрегатом. При небольших глубинах залегания поглощающих горизонтов можно использовать буровые насосы. Применение цементировочных агрегатов позволяет в более широких пределах регулировать технологические параметры закачки. Оснащение цементировочных агрегатов емкостью, связанной с насосом на уровне всасывающего патрубка, упрощает порционное приготовление глиноцементных растворов. Последовательность ввода компонентов раствора следующая. Сначала в емкость заливают исходный глинистый раствор, затем при постоянном перемешивании вводят заданное количество цемента. Жидкое стекло доставляют в полученную смесь в процессе нагнетания, заливая его тонкой струйкой под всасывающий патрубок с одновременным перемешиванием раствора в этой зоне. Для улучшения условий работы насоса и облегчения приготовления тампонажного раствора жидкое стекло можно вводить непосредственно во всасывающий коллектор насоса, используя для этого несложное специальное приспособление (рис.12). При использовании наполнителей они вводятся перед добавкой цемента. Все операции по приготовлению глиноцементного раствора, особенно при повышенном содержании цемента и жидкого стекла, должны производиться быстро. Поэтому около емкости работают два человека.

Рис.12. Схема введения жидкого стекла в тампонажную смесь при закачке

1 – шестеренчатый насос, 2 – отводной патрубок, 3 – трехходовой кран, 4 – стеклянный колпак, 5 – нагнетательный патрубок, 6 – коллектор нагнетательного насоса, 7 – перфорированная труба

Расход нагнетания зависит от принятой схемы закачки, проницаемости поглощающей зоны и глубины ее залегания. Непредусмотренные остановки в процессе нагнетания глиноцементных растворов не опасны для сохранности бурового инструмента и насоса. Даже если раствор в результате остановки упрочнился настолько, что не продавливается из колонны, освободить последнюю от раствора можно по частям (свечам). Результаты изоляционных работ можно контролировать по остаточному давлению на устье скважины после выключения насоса. В случае успешного тампонирования давление на герметизаторе устья падает сначала резко, а затем постепенно до какой-то конечной величины. По мере стабилизации раствора в дальнейшем происходит очень медленное уменьшение давления, причем процесс этот может идти часами. Если изоляционные работы оказались неудачными, то избыточное давление сразу падает до нуля. В этом случае закачку повторяют. Очень редко при тампонировании высокопроницаемых зон возможна успешная изоляция поглощающей зоны и при нулевом остаточном давлении. При остаточном давлении скважина выдерживается в состоянии покоя в течение 20-30 мин, после чего инструмент поднимают и производят подготовку к промывке скважины.

Консервация скважин

В тех случаях, когда при испытании из пласта получен приток промышленного значения, но площадь или участок площади не подготовлены к эксплуатации, скважину консервируют. Консервацию нужно делать так, чтобы скважину можно было повторно ввести в эксплуатацию, при этом коллекторские свойства приствольной зоны за время консервации не должны быть существенно ухудшенными. Способ консервации зависит от ее длительности и коэффициента аномальности пластового давления k а. Если k а > 1, нижний участок скважины следует заполнить промывочной жидкостью на нефтяной основе или другой, не вызывающей ухудшения коллекторских свойств пласта, над интервалом перфорации установить цементный мост высотой не менее 25 м, а остальную часть эксплуатационной колонны заполнить седиментационно устойчивой жидкостью. Давление столба этой жидкости должно на 5-10 % превышать пластовое. Самый верхний участок длиной примерно 30 м, а в районах с многолетнемерзлыми породами – от устья до глубины на 50-100 м ниже нижней границы таких пород заполняют незамерзающей жидкостью (например, соляровым маслом, раствором CaCl2 и т.п.). На период консервации насосно-компрессорные трубы остаются в эксплуатационной колонне над цементным камнем. Если коэффициент аномальности пластового давления k а < 1, то при продолжительности консервации более одного года из газовых скважин глубиной до 2000 м и из нефтяных скважин насосно-компрессорные трубы извлекают, на устье устанавливают задвижку высокого давления с контрольным вентилем. При консервации скважин с k а < 1 на срок в несколько месяцев цементные мосты разрешается не устанавливать, а при кратковременной консервации (до 3 мес) такие скважины можно не задавливать про

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 904; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.117.164 (0.02 с.) |

;

;

, при котором насос не может продавить раствор в трубах,

, при котором насос не может продавить раствор в трубах, .

. ,

, ,

,