Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перевірка палива в поплавковій камері. Двигун змз–53 карбюратор к126б.Содержание книги

Поиск на нашем сайте

Перевірка рівня палива в поплавковій камері карбюратора здійснюється на холодному непрацюючому двигуні. 1.Зняти повітроочисники. 2. Поплавкову камеру заповнити за допомогою важеля ручної подачі бензинового насосу. 3.Заміряти лінійкою рівень бензину в поплавковій камері. Рівень бензину повинен стійко знаходитись в межах 18,5–21,5 мм від площини роз'єму поплавкової камери з кришкою. В таму випадку, якщо рівень не співпадає з наведеними вище вимогами, потрібно: 1. Зняти кришку поплавкової камери карбюратора і провести регулювання установки поплавка. 2. Перевернути кришку поплавкової камери і встановити на горизонтальну поверхню стола. 3. Виміряти відстань від її плоскості до верхньої точки поплавка, яка повинна складати 40–41 мм. 4. Провести регулювання підгинання язичка, який впирається в вістря голки клапана. 5. Одночасно підгинанням обмежити слід встановити зазор між вістрям голки і язиком в межах 1,3–1,5 мл. Під час регулювання поплавкового механізму необхідно дотримуватись обережності, щоб не пошкодити ущільнюючу шайбу. 6..Після виконаного регулювання встановити кришку поплавкової камери карбюратора. 7. Виконати пункти 2 і 3. Двигун ЗІЛ–ІЗО. Карбюратор К–88. 8. Запустити двигун, прогріти до нормальної температури. 9. Встановити пробку контролю рівня. 10. Перевірити рівень палива через відкритий контрольний отвір. 11. Спостерігати за рівнем палива (вікно повинне знаходитись на рівні контрольного отвору). При правильному регулюванні палива вінець буде видно і паливо не повинно витікати через отвір. 12. При необхідності зміни висоти рівня досягають зміною товщини прокладки під гніздом голчастого клапана поплавкової камери. 13. Відкрутити гвинти кріплення кришки поплавкової камери карбюратора 14. Встановити кришку поплавкової камери на горизонтальну поверхню 15. Відкрутити корпус голчатого клапана. Для пониження рівня товщину прокладки збільшити, для підвищення – зменшити. 16. Зібрати карбюратор і виконати пункти 1, 2, 3, 4. Діагностування бензонасоса на двигуні. 1. Перевірити герметичність насоса і змінити необхідність ліквідування підтікання палива. 2. Перевірити положення важеля для ручного підкачування, при роботі двигуна цей важіль повинен утримуватися відтяжною пружиною в крайньому потрібному положенні, інакше насос може відключитися і подачі пального не буде. 3. Перевірити технічний стан сітчастого фільтра, який розміщений в верхній частині бензинового насосу. При необхідності очистити його 4. При недостатній подачі палива потрібно перевірити справність діафрагми. Перевірка насоса за допомогою приладу на двигуні. 2. Підготувати двигун до запуску, особливо звертаючи увагу на герметичність системи постачання в місцях сполучення подвійних деталей. 3. Встановити прилад моделі 5275 в проміжку між паливним насосом і карбюратором. 3. Запустити двигун і профіти його до робочої температури. 4. Встановити оберти холостого ходу. 5. В тому режимі перевірити тиск, розвинутий паливним насосом Він повинен бути в межах: у насосів із зйомним стаканом відстійника 0.0 16 до 0.022 м у насосів, що мають зйомну кришку від 0,025 до 0,030 мПа. 6. Зупинити двигуні перевірити герметичність клапанів по складу через 30°С після виключення запалення. Якщо спад тиску перевищує 0,02 мПа клапани замінити. 7. Записати висновок про технічний стан системи постачання. 8. Записати зняті діагностичні параметри в звіт.

КОНТРОЛЬНІ ЗАПИТАННЯ

1. Правила техніки безпеки праці при роботі з етиловим бензином. 2. До чого приводять порушення герметичності системи постачання карбюраторного двигуна? Ознаки і наслідки роботи двигуна на багатій суміші 3. Як заливати і відрегулювати рівень палива в поплавковій камері карбюратора автомобілів ГАЗ–53А, ЗІЛ–ІЗО,Москвич –412? 4. Якими гвинтами і як регулювати карбюратор двигуна на обертах холостого ходу? 5. Спосіб перевірки бензонасоса. ЗВІТ З ЛАБОРАТОРНОЇ РОБОТИ №4 Тема: Перевірка технічного стану системи живлення бензинових двигунів. Мета роботи: Придбати навики і опанувати практичні знання перевірки системи живлення бензинових двигунів Обладнання робочого місця: Двигун 31Л–130, 3M3–53, Москвич–412. Манометр моделі 5275. Масштабна лінійка. Ключі на 10, 12, 14, 17, 19,22 мм. Викрутка. Секундомір. Таблиця 1. Результати вимірювань показників карбюратора і бензонасоса

Висновок:

ЛАБОРАТОРНА РОБОТА №5 Тема: Перевірка технічного стану систем живлення дизельного двигуна.

Мета роботи: Поглиблення та закріплення теоретичних знань про основи перевірки паливних насосів високого тиску.

Прилади і обладнання: Стенд комплексної перевірки паливних насосів високого тиску СИ-4, набір інструментів, паливний насос ЯМЗ-236 та набір форсунок.

Короткі теоретичні відомості Загальні відомості. Система живлення дизеля являє собою сукупність складальних одиниць іпристроїв,які призначені для очистки повітря і палива,подачі повітря і певної і певної порції розпиленого палива під високим тиском в циліндри.До цієї системи умовно відносять і складальні одиниці для відводу відпрацьованих газів в атмосферу.

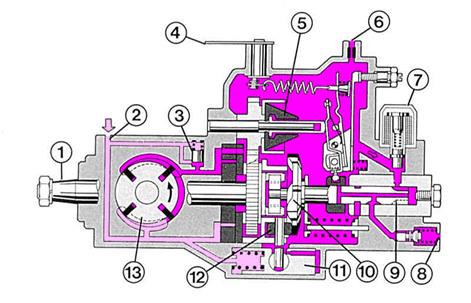

Рисунок. 5.1-Схема паливного насоса високого тиску 1 - привідний вал; 2 - подача палива; 3 - редукційний клапан насоса;

Паливо в ПНВТ показано червоним кольором, чим темніший колір, тим вищий тиск. Коли поршень знаходиться майже у верхній мертвій точки, в дуже стислий об’єм повітря, що досягає температури 600°С, впорскується дизельне паливо, яке складається з суміші гасових, газойлевих і солярових фракцій. Дизельне паливо спалахує саме по собі, свічки запалювання не потрібні. Щоб досягалася висока температура стисненого повітря при холодному двигуні, у кожній вихровий камері двигуна знаходиться свічка розжарювання. Крім того, дизельний двигун оснащений прискорювачем запуску в холодному стані, який включається кнопкою на панелі приладів або автоматично. Паливо з бака під дією паливопідкачувального насоса надходить до фільтра грубої очистки, потім подається через фільтр тонкої очистки до насоса високого тиску і далі під тиском близько 150-220 Атм — до форсунок, за допомогою яких паливо розпилюється в камері згоряння. Тому що дизельний двигун не потребує запаленні і його цикл не припиняється при відключенні напруги в системі примусового запалювання, в конструкції дизельного двигуна передбачений магнітний клапан. При виключенні запалення напруга на ньому зникає, і канал надходження палива закривається. До системи живлення дизельного двигуна входять паливний бак, фільтр грубого очищення повітря, фільтр тонкого очищення повітря, паливопідкачуючі насос, паливний насос високого тиску з регулятором частоти обертання і автоматичною муфтою випередження упорскування палива, форсунки, трубопроводи високого тиску, трубопроводи низького тиску, повітряний фільтр, випускний газопровід, глушники шуму відпрацьованих газів. Подача палива здійснюється за двома магістралях: високого та низького тиску. Паливоподкачувальний насос подає паливо з бака через фільтри грубого і тонкого очищення по паливопроводах низького тиску до паливного насоса високого тиску (ПНВТ), який відповідно до порядку роботи циліндрів по паливопроводах високого тиску подає паливо до форсунок. Форсунки, розташовані у головках циліндрів, впорскують і розпилюють паливо в камери згоряння двигуна. Так як паливоподкачувальний насос подає до паливного насоса високого тиску палива більше, ніж потрібно, то його надлишок, а з ним і повітря, що потрапило в систему, по дренажним трубопроводами відводиться назад в бак. Методи і засоби перевірки. Тиск паливав магістралі низького тиску перевіряють підключенням контрольного манометра між фільтром тонкого очищення й паливним насосом; при частоті обертання кулачкового вала 1050 Момент початку нагнітання палива секціями паливного насоса може бути визначений за допомогою моментоскопа (рис. 5.2). Для цього від'єднують від секції ПНВТ, що перевіряється, паливопровід високого тиску. Викрутивши штуцер 5 з головки паливного насоса, виймають пружину нагнітального клапану і встановлюють замість неї пружину, що входить в комплект моментоскопу. Вкрутивши штуцер 5 на місце, нагвинчують на нього накидну гайку 4 моментоскопу. Прокачавши паливну систему ручним підкачувальним насосом до повного видалення бульбашок повітря, виконують повну подачу пального. Потім вручну провертають колінчастий вал двигуна до заповнення скляної трубки 1 моментоскопу пальним.

Рисунок. 5.2-Встановлення моментоскопу на паливний насос 1 - скляна трубка; 2 - сполучна трубка; 3 - відрізок трубки високого тиску; 4 - накидна гайка; 5 – штуцер

Стискуючи сполучну трубку 2, видаляють частину палива і, продовжуючи прокручувати колінчастий вал, стежать за рівнем палива в скляній трубці 1. Початок підвищення рівня палива в трубці є моментом початку нагнітання палива секцією ПНВТ. Цей момент повинен наступити при куті повороту кулачкового вала за 20 ° до ВМТ. У момент початку нагнітання палива першою секцією ПНВТ мітки на муфті випередження впорскування палива і корпусі насоса повинні співпасти. Якщо кут повороту кулачкового валу насоса прийняти за 0° (подача палива першою секцією насосу), то інші секції повинні починати подачу палива в наступному порядку: четверта- кут повороту 60°; друга - 120 °; п'ята - 180 °; третя - 240 °; шоста – 300°. Найбільш складними операціями є перевірка і регулювання на спеціальних стендах паливного насоса високого тиску на початок подачі палива, рівномірність його подачі. Паливопідкачуючий насос та паливний насос високого тиску перевіряють на стенді для перевірки паливної апаратури (рис. 3).

б

Рисунок. 5.3- Стенд для дизельної паливної апаратури а- загальний вигляд, б - схема; 1 - ПНВТ; 2 - форсунка; 3 - мірні циліндри, 4 - покажчик рівня палива; 5 - термометр; 6 - верхній паливний бак; 7 – паливопідкачувальний насос, 8 - паливний фільтр; 9 - манометр; 10 - демпфер: 11 – розподільник палива; 12 - нижній паливний бак Відхилення початку подачі палива кожною секцією відносно першої не повинно перевищувати 0,5° кута повороту кулачкового валу, а нерівномірність подачі палива при встановленні рейки в положення максимальної подачі палива не повинна перевищувати 5% всього об’єму. На стендах регулюються пускова і максимальна циклові подачі палива, а також робота все режимного регулятора: виключення подачі палива при зупинці двигуна, автоматичне виключення подачі палива при встановленій максимальній частоті обертання колінчастого вала двигуна і частоті початку роботи автоматичного регулятора. При цьому стежать за можливою появою стукотів, місцевих нагрівів, підтікань палива, масла і інших несправностей. Усунувши виявлені несправності, приступають до регулювання насосу. При випробуваннях і регулюванні на стенді справний паливопідкачуючий насос повинен мати певні значення продуктивності при заданому протитиску і тиску при повністю перекритому паливному каналі. Так, наприклад, для двигуна ЯМЗ - 236 при частоті обертання валу стенду 1050 об/хв подача повинна бути не менше 2,2 л/хв при протитиску 150-170 кПа, а тиск при повністю перекритому каналі складає 380 кПа. Паливний насос високого тиску перевіряють на початок, рівномірність і величину подачі палива в циліндри двигуна. Для визначення початку подачі палива застосовують моментоскопи (наведені вище) скляні трубки з внутрішнім діаметром 1,5-2,0 мм, що встановлюються на вихідному штуцері насоса, і градуйований диск (лімб), який кріпиться до валу насосу. При провертанні валу секції насосу подають паливо в трубки моментоскопів. Момент початку руху палива в трубці першого циліндра фіксують по градуйованому диску. Таке положення приймають за нульове - початок відліку. Подача палива в наступні циліндри повинна проходити через певні кути повороту колінчастого валу у відповідності до порядку роботи циліндрів. Для двигуна ЯМЗ-236 порядку роботи циліндрів 1 – 5 – 4 – 2 – 6 – 3 відповідає наступний порядок подачі палива секціями ПНВТ 1 – 4 – 2 – 5 – 3 – 6 через кожні 45-75° повороту кулачкового валу. Контроль фільтрів попереднього й тонкого очищення палива полягає у щоденному зливі відстою, промиванню фільтруючих елементів при ТО-1 і заміні їх при виконанні операцій ТО-2. При методі перевірки кута випередження впорскування на автомобілі, двигун запускають на регламентовані мінімальні оберти неробочого ходу та прогрівають до робочої температури. Вимірювання кута випередження виконується за допомогою звичайного оптичного стробоскопу. Наданий час в системі ТО і ПР використовують стробоскопи різних моделей в тому числі на основі інформаційних технологій. Сингал синхронізації освітлювача стробоскопа може бути отриманий трьома способами. По-перше, може бути застосований спеціальний імпульсний датчик індукційного типу, який реєструє пульсації тиску палива у магістралі. Такий датчик встановлюється або в розтин паливної магістралі, або за допомогою накладного затискувача із зовні паливної трубки першого циліндру. По-друге, застосовується світлочутливий датчик фотоелектричного типу, який формує сигнал синхронізації в момент спалаху палива у циліндрі. Третій спосіб передбачає наявність датчика початку впорскування в конструкції ПНВТ та підключенні до нього спеціального електричного блоку. Максимальні та мінімальні оберти неробочого ходу дизельного двигуна встановлюють за допомогою регулювальних гвинтів неробочого ходу, які містяться на ПНВТ. Існує декілька способів вимірювання частоти обертання колінчастого валу двигуна. На деяких двигунах встановлені штатні датчики ВМТ індукційного типу і вимірювання здійснюється за допомогою аналогових або цифрових електронних тахометрів шляхом їх підключення до діагностичного рознімання системи вмонтованих датчиків (СВД). При відсутності штатного датчика ВМТ на трубку паливної магістралі встановлюється накладний датчик пульсації тиску та вимірюється його сигнал (частота імпульсів). 3. Порядок виконання роботи: 3.1.Послідовність діагностування і регулювання кількості подачі палива секціями ПНВТ. 3.1.1 При частоті обертання кулачкового валу насосу 1050 об/хв. перевірити тиск палива на вході в ПНВТ (повинен складати 013 – 015 МПа). 3.1.2 Перевірити мінімальну частоту обертання колінчастого валу в положенні коли важіль все режимного регулятора впирається в болт. Вказане положення відповідає повному висинені рейки в цьому випадку частота обертання повинна бути 225 – 275 об/хв. перевірити початок зменшення подачі палива

Контрольні запитання: 1. Як можна перевірити кут випередження впорскування палива на автомобілі? 2. Як можна перевірити тиск палива в магістралі низького тиску? 3. Чим регулюють максимальні та мінімальні оберти неробочого ходу дизельного двигуна? 4. Які параметри можна продіагностувати на стендах для комплексної діагностики паливних насосів? 5. Для чого призначена система живлення дизельних двигунів? 6. Що може бути причиною нерівномірної роботи дизельного двигуна? 7. Назвіть основні несправності системи живлення дизельних двигунів. 8. Що визначаються за допомогою моментоскопа? 9.Назвіть можливі причини утрудненого пуску двигуна, обладнаного паливним насосом високого тиску.

ЛАБОРАТОРНА РОБОТА №6 Тема: Перевірка гальмівної системи з гідроприводом 1. Мета роботи: Придбати навики і засвоїти практичні прийоми перевірки справності і догляду за гальмівною системою автомобіля з гідравлічним приводом гальм. Завдання 2.1 Перевірка гальмівної системи автомобіля зовнішнім оглядом. 2.2 Перевірка і регулювання вільного ходу педалі гальм. 2.3 Перевірка і регулювання зазору між колодками і гальмівними барабанами. 2.4 Видалення повітря і очистка гідравлічної, системи гальм установкою 107М. Обладнання робочого місця 3.1. Автомобіля ГАЗ-53А. 3.2 Пристрій моделі 107М. 3.3 Плоскогубці. 3.4 Молоток. 3.5 Ключі гайкові 11, 12, 14, 17, 19, 22, 24. 3.6 Лінійка ГАРО. 3.7 Набір плоских щупів. 3.8 Викрутка.

4. Техніка безпеки під час виконання роботи: При виконанні робіт забороняється проводити перевірку і регулювання гальмівних механізмів коліс якщо автомобіль не встановлений на підставці. Забороняється запускати двигун, якщо на вихлопному патрубок не надітий шланг відсмоктування відпрацьованих газів. При роботі на установці 107М забороняється перевищувати тиск повітря більше 0,5МПа. При знаходженні в оглядовій канаві забороняється користуватися різного роду підставками, що регулюють глибину канави. Забороняється користуватися несправним інструментом, нарощувати гайкові ключі.

5. Загальні положення:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1129; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.13.119 (0.014 с.) |

10 об/хв максимальний тиск повинне бути не менш 4 кгс/см ².

10 об/хв максимальний тиск повинне бути не менш 4 кгс/см ².

a

a