Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы агрегатов и технические характеристикиСодержание книги

Поиск на нашем сайте

ЭЛЕКТРОВОЗ ГРУЗОВОЙ ПОСТОЯННОГО ТОКА 2ЭС6 С КОЛЛЕКТОРНЫМИ ТЯГОВЫМИ ЭЛЕКТРОДВИГАТЕЛЯМИ Руководство по эксплуатации Часть 7 Описание и работа Пневматическое оборудование ЭС6.00.000.000 РЭ6

Содержание

Общие сведения

Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании электровозов управляемых по системе многих единиц. Пневматическая принципиальная схема всех секций одинакова.

Компрессорная установка

При разгрузке компрессора готовность пропадает на 12 секунд. Если система управления электровоза не отключит двигатель на 0,9 МПа, при достижении давления в питательной магистрали электровоза 1,0 МПа система управления компрессора закроет впускной клапан. При падении давления до 0,8 МПа впускной клапан откроется, двигатель компрессора будет постоянно работать без уменьшения частоты тока. На электровозе предусмотрен алгоритм работы с постоянным вращением привода компактного модуля с частотой тока 25 Гц. При падении давления в питательной сети электровоза до 0,75 МПа происходит открытие впускного клапана компрессора и плавное увеличение частоты тока до 50 Гц. При достижении давления 0,90 МПа происходит закрытие впускного клапана, уменьшение частоты тока до 25 Гц с одновременной разгрузкой винтового блока без снятия сигнала готовности. Если в течение пяти минут не требуется включение компрессорной установки, система управления компрессором дает команду на остановку двигателя. Сигнал готовности снимается до полной разгрузки винтового блока, которая происходит за 100-110 с. При необходимости произвести запуск компрессорной установки до появления сигнала готовности необходимо разгрузить винтовой блок принудительно через предохранительный клапан компрессора. Всасываемый компрессорным агрегатом воздух очищается от пыли системой фильтрации агрегата. Нагнетаемый компрессорным агрегатом сжатый воздух охлаждается, а затем осушается с помощью входящего в состав агрегата адсорбционного осушителя. Разница температуры сжатого воздуха на выходе агрегата и температуры воздуха на всасывании не превышает 15оС. На агрегате ВВ-3,5/10 подключение осушителей производится переключением соответствующих кранов на трубопроводе компрессора, на установке ДЭН-30МО У2 подключение осушителей происходит автоматически через электромагнитные клапаны. (При подключении осушителей допускается снижение производительности компрессорной установки на 15%.)

1, 2, 5 – масляный контур компактного модуля, 3 – термостатический клапан, 4- клапан минимального давления, 6 – вывод воздуха от теплообменника, 7 - влагомаслоотделитель, 8 – электропневматический клапан линии бай-пас, 9 – теплообменник, 10 – блоки осушителя, 11 – выход воздуха в питательную магистраль.

Рисунок 2.10 – Масловоздушная система компрессора ДЭН-30 МО.

1 – пневматический клапан подключения блоков осушки, 2 - электропневматические клапана линии бай-пас, 3 - электропневматический клапан сброса конденсата. Рисунок 2.11 – Линия байпас компрессора ДЭН-30 МО.

Подготовка к запуску

При приемке локомотива необходимо: проверить уровень масла в маслоотделителе по масломерному стеклу или по масляной трубке у винтового блока, проверить работоспособность предохранительного клапана путем принудительного открытия.

После отстоя более трех месяцев необходимо проверить уровень масла, после снятия впускного клапана залить 2,5 литра в разъем всасывания с одновременным проворачиванием привода компрессорной установки. ВНИМАНИЕ! Работа установки с уровнем масла ниже минимальной отметки не допускается Контроль уровня масла на установке производится в следующей последовательности: - убедится в отсутствии давления воздуха в маслоотделителе (подождать снижения давления до атмосферного в случае остановки установки специально для контроля уровня или выпустить воздух через предохранительный клапан); - вывернуть пробку заливной горловины; - дать стечь маслу по трубопроводам в течение 5-10 мин; - проконтролировать уровень, Нормальный уровень – середина прозрачного монитора для ВВ-3,5/10, для ДЭН-30МО по указателю на трубке соединяющей маслоотделитель с впускным клапаном; - при необходимости, дополнить масло через маслозаливную горловину и закрыть пробки; При включении установки необходимо следить за направлением вращения вала. ВНИМАНИЕ! Вращение вала компрессора в обратном направлении более двух секунд ведет к заклиниванию винтового блока.

При эксплуатации агрегата вести наблюдение: - на слух за работой агрегата для своевременного обнаружения отклонения от нормального режима работы; - за уровнем масла в маслоотделителе; - за состоянием масляных и воздушных коммуникаций; - за состоянием воздушного фильтра компрессора - за состоянием привода компрессора (соединение муфты). - за разгрузкой винтового блока.

Пневматическое оборудование

Воздушные резервуары

Воздушные резервуары, применяемые на электровозе предназначены для создания запаса сжатого воздуха. Резервуар представляет собой закрытый сосуд, состоящий из цилиндрической части и двух выпуклых сферических днищ. Для присоединения трубопроводов в резервуары вварены специальные бобышки с резьбой. Каждый резервуар в соответствии с его назначением рассчитан на необходимое давление и испытан согласно требованиям котлонадзора. Параметры резервуаров показаны в таблице 3.1

Таблица 3.1 Параметры резервуаров

Предохранительные клапаны

На электровозе установлены предохранительные клапаны для предотвращения недопустимого завышения давления в цепи главных резервуаров и резервуара для поднятия токоприемника.

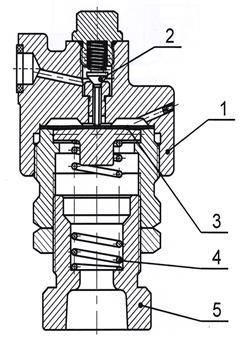

Конструкция предохранительных клапанов показана на рисунке 3.1. В корпусе предохранительного клапана находится тарельчатый клапан. Снизу на клапан действует давление сжатого воздуха, сверху – усилие регулировочной пружины. Нажатие пружины регулируют гайкой, которую закрывают колпаком. Гайка и регулировочная пружина размещаются в стакане, который вворачивается в корпус клапана. Для опломбирования клапана в стакане и колпаке имеются отверстия. При нормальном давлении усилие пружины уравновешено давлением воздуха на рабочую площадь клапана. При превышении давления воздуха силы нажатия пружины происходит поднятие тарельчатого клапана и выпуск воздуха в атмосферу.

1 – корпус, 2 – тарельчатый клапан, 3 – центрирующие шайбы, 4 - регулировочная пружина, 5 – стакан, 6 – регулировочная гайка, 7 - колпак Рисунок 3.1 – Предохранительный клапан

Обратный клапан.

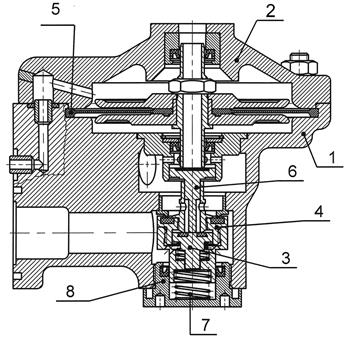

Обратный клапан обеспечивает пропуск воздуха в одном направлении и предназначен для исключения создания давления сжатого воздуха от главных резервуаров в системе компрессора и исключает утечки из питательной сети электровоза при разгрузке винтового блока после остановки. Клапан состоит из литого корпуса, в вертикальной части которого помещен цилиндрический клапан. Над клапаном имеется небольшая камера В, закрытая крышкой с кожаной прокладкой. При подаче воздуха от компрессора клапан поднимается и пропускает воздух в направлении главных резервуаров. После остановки компрессора и прекращения подачи воздуха, клапан под собственным весом садится на седло. Обратный клапан показан на рисунке 3.2.

1 – клапан, 2 – корпус, 3 – седло клапана, 4 – крышка, 5 – прокладка. Рисунок 3.2 – Обратный клапан.

Маслоотделитель

Маслоотделитель служит для удаления масла и конденсата из сжатого воздуха, поступающего из главных резервуаров и от компрессора в питательную магистраль электровоза. Маслоотделитель показан на рисунке 3.3. В корпусе маслоотделителя устанавливаются решетки, между которыми размещены обрезки трубок для осаждения масла. Нижняя часть корпуса образует отстойник, в котором скапливается вода. В отстойник ввернут штуцер с краном для продувки маслоотделителя.

Рисунок 3.3 – Маслоотделитель

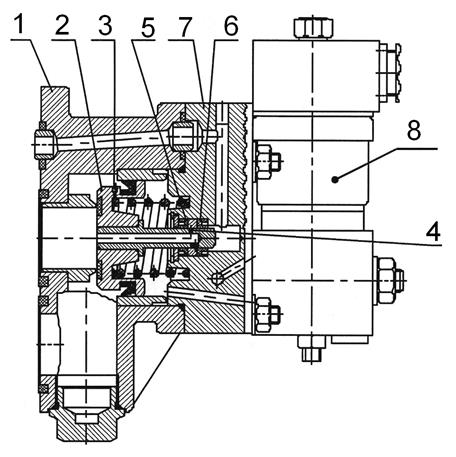

Редуктор цепей управления Редуктор цепей управления, установленный на секции электровоза, предназначен для регулировки и поддержания определенного давления в магистрали цепей управления независимо от величины максимального давления воздуха в главных резервуарах и питательной магистрали. Редуктор показан на рисунке 3.6.

1 – колпачок, 2 – пружина клапана, 3 – фильтр, 4 – клапан, 5 – втулка, 6 – диафрагма, 7 – упорная шайба, 8 – направляющая пружина, 9 – поршень, 10 – манжета поршня, 11 – втулка, 12 – корпус, 13 – клапан, 14 – пружина. Рисунок 3.6 – Редуктор цепей управления

Редуктор состоит из возбудительной и питательной частей, находящихся в корпусе (12) с запрессованными втулками (11 и 5). Возбудительная часть состоит из металлического клапана (4), защищенного фильтром (3), пружины(2), диафрагмы (6), направляющей пружины (8) и упорной шайбы (7). В питательной части расположен клапан (13) с резиновым уплотнением, пружина (14) и поршень с резиновой манжетой. Для выравнивания давления по обе стороны поршня (9) имеется калиброванное отверстие (Л). Полость над диафрагмой редуктора сообщается с магистралью цепей управления электровоза. Каналы от напорной магистрали в редуктор защищены колпачком (1).

Воздух из питательной магистрали электровоза через колпачок поступает в возбудительную часть редуктора и к клапану (4), который открывается если давление в цепи управления меньше, чем усилие пружины (8). Через открытый клапан (4) воздух поступает к поршню (9), перемещает его, открывая клапан (13). Воздух из питательной магистрали начинает поступать в магистраль цепей управления. Давление в цепи управления и в полости над диафрагмой редуктора начинает повышаться и как только оно окажется достаточным для преодоления усилия пружины (8) диафрагма (6) займет среднее положение, клапан (4) закроется и прекратит сообщение полости перед поршнем с питательной магистралью. Давление по обе стороны поршня выравнивается через калиброванное отверстие (Л). Клапан (13) усилием пружины (14) прижимается к седлу втулки (11) и прекращается сообщение питательной магистрали с магистралью цепи управления.

Вспомогательный компрессор На электровозе установлен безмаслянный поршневой вспомогательный компрессор КК70 D-100 фирмы «Duerr Technik», он предназначен для запуска электровоза при отсутствии воздуха в питательной магистрали. В качестве приводного двигателя вспомогательного компрессора применен электродвигатель постоянного тока на 110 В, обозначение на принципиальной схеме М8. Основные параметры компрессора приведены в таблице 3.3. Таблица 3.3 – Параметры компрессора КК70 D-100

Габаритные и присоединительные размеры компрессора показаны на рисунке 3.8, а устройство компрессора на рисунке 3.9.

Рисунок 3.8 – Вспомогательный компрессор

1 – всасывающий фильтр, 2 – впускной клапан, 3 – поршень, 4 - выпускной клапан, 5 – магистраль, 6 – цилиндр компрессора. Рисунок 3.9 – Устройство вспомогательного компрессора

Через всасывающий фильтр 1, в компрессор поступает атмосферный воздух, который сжимается в цилиндре 6 под действием поршня 3. Впускной 2 или выпускной клапаны 4 блокирует направление потока таким образом, чтобы сжатый воздух принудительно направлялся в магистраль 5.

Тормозное оборудование Общие сведения

Тормозная пневматическая система включает в себя автоматические тормоза и вспомогательный тормоз локомотива. Обеспечивает служебное, экстренное, автостопное торможения электровоза, торможение при непредусмотренном разъединении секций, дистанционное управление тормозами, взаимодействие с электрическим тормозом локомотива, дистанционный отпуск автотормоза электровоза из кабины машиниста, в том числе отпуск тормоза электровоза, при приведении в действие тормозов состава поезда, экстренное торможение при поступлении сигнала от внешнего источника. Управление тормозной пневматической схемой осуществляется через унифицированный комплекс тормозного оборудования (УКТОЛ), который состоит из управляющих органов, размещенных на унифицированном пульте управления машиниста (УПУ), и исполнительной части, размещенной на правой задней стенке кабины машиниста со стороны тамбура. Управляющие органы устанавливаются на УПУ (унифицированном пульте управления) в кабине машиниста и включают в себя: - контроллер крана машиниста (ККМ); - два клапана аварийного экстренного торможения (КАЭТ1, КАЭТ2), расположенные в зоне прямого доступа машиниста и помощника машиниста; - резервный кран управления (КРУ); - выключатель цепей управления (ВЦУ); - кран вспомогательного тормоза с дистанционным управлением (КВТ); - кнопка отпуска тормозов. Контроллер крана машиниста, клапан аварийного экстренного торможения и переключатель отпуска тормозов встраиваются в верхнюю панель пульта управления. Кроме того, на верхней панели УПУ расположен пневматический кран управления 215, управляющий исполнительной частью крана вспомогательного тормоза локомотива 224 (для управления прямодействующими пневматическими тормозами локомотива независимо от действия автоматического тормоза). Резервный кран управления и выключатель цепей управления встраиваются в переднюю панель пульта управления справа от машиниста. Кроме вышеуказанных приборов и оборудования на передней панели УПУ справа от машиниста размещается электропневматический клапан автостопа (ЭПК) 153А, закрытый дверцей тумбы с отверстием для выключателя ЭПК. При открытой дверце обеспечивается свободный доступ к разобщительным кранам тормозной и питательной магистралей ЭПК. Также в правой тумбе установлен КОН и датчики давления ТМ, УР и ТЦ системы КЛУБ.

Управляющие органы

5.2.1 Контроллер крана машиниста. Контроллер крана машиниста (далее ККМ) показан на рисунке 5.1. ККМ предназначен для дистанционного управления тормозами. Управление осуществляется передачей электрических сигналов с электронного блока ККМ (8) на БУ 130, 60-1, расположенные в БЭПП. Рукоятка ККМ (4) имеет семь положений, шесть из которых фиксированные: поездное, перекрыша без питания, перекрыша с питанием, замедленное торможение, служебное торможение и экстренное торможение. Одно положение – отпускное (сверхзарядка), нефиксированное, с самовозвратом в поездное положение. Каждое положение обеспечивает определенное состояние исполнительных органов тормозного оборудования. ККМ состоит из корпуса (1), верхней и нижней крышек (.2, З), ротора с рукояткой (4), пружинных механизмов (5), рычагов с роликами (6), механизма сверхзарядки (7), электронного блока (8) и поводка с концентратором (поз.9). В верхней крышке для доступа к электронному блоку имеется крышка (10), в корпусе для доступа к поводку с концентратором имеется технологическая крышка (11). На верхней крышке также размещена табличка позиций (12).

1 – корпус, 2 – крышка верхняя, 3 – крышка нижняя, 4 – ротор с рукояткой, 5 – механизм пружинный, 6 – рычаг, 7 – упор, 8 – блок электронный, 9 – поводок с концентратором, 10 и 11 – крышки, 12 – табличка, 13 и 14 - пружина. Рисунок 5.1 – Контроллер крана машиниста

5.2.2 Выключатель цепей управления. ВЦУ предназначен для управления устройством блокировки тормозов. Устройство ВЦУ показано на рисунке 5.2

1 – кожух; 2 – винт М5; 3, 4 – шайба; 5 – выключатель; 6 – кронштейн; 7 – рамка; 8 – крышка; 9 – втулка; 10 – ключ; 11 – пружина; 12 – поршень; 13 - корпус; 14 – манжета воздухораспределителя; 15 - уплотнение; 16 – штуцер; 17 – ниппель; 18 – гайка накидная; 19 – прокладка; 20 – скоба; 21 – винт М4; 22 – шайба; 23, 24 - винт М5

Рисунок 5.2 - Выключатель цепей управления.

ВЦУ обеспечивает правильное включение тормозной системы электровоза при смене машинистом кабины управления - отключение крана машиниста и крана вспомогательного тормоза в нерабочей кабине с разрывом контактов электрической цепи управления электровозом. Ключ (поз 10) - съемный, ключ один на две кабины или секции локомотива. В выключателе предусмотрено три положения ключа: 1-включение устройства блокировки тормозов, 2-выключение и 3-«смена кабин» В положениях 1 и 2 ключ блокируется, и только в третьем положении «смена кабин» его можно вынуть из гнезда после совершения всех действий по Инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 МПС России при смене кабин. К выключателю цепей управления подведен трубопровод от импульсной магистрали, на котором расположен электропневматический вентиль В9. При создании давления в импульсной магистрали воздух через штуцер (поз. 16) подходит к поршню ВЦУ (поз.12), его хвостовик входит в вырез рамки (поз.7), которая, перемещаясь вместе с поршнем, освобождает рукоятку ключа управления для перевода в третье положение. При отсутствии воздуха в ИМ за счет усилия пружины поршень перемещается вместе с рамкой и блокирует ВЦУ. У выключателя имеются электрические контакты (поз.5), которые управляют вентилями устройства блокировки тормозов В1, В2 и вентилем В9 (вентиль управления ВЦУ). В третьем положении ВЦУ В9 находится без напряжения и сообщает камеру перед поршнем ВЦУ с атмосферой, в первом и во втором положениях ВЦУ вентиль под напряжением (при условии разрядки тормозной магистрали ниже 0,08 МПа и давлении в импульсной магистрали выше 0,3 МПа) и воздух из импульсной магистрали поступает к поршню, освобождая рукоятку выключателя для перемещения в третье положение.. Внимание! При смене кабин управления, перед выключением ВЦУ проверять давление в тормозных цилиндрах локомотива по мониторам МПСУиД в кабине управления. Редуктор Редуктор показан на рисунке 6.3 и предназначен для поддержания заданного зарядного давления в уравнительном резервуаре. Величина давления регулируется изменением усилия пружины. Подведен трубопровод питательной магистрали через устройство блокировки тормозов и выведен трубопровод через электропневматичесий вентиль В4 и переключательный кран к управляющей камере реле давления, уравнительному резервуару(УР), стабилизатору и к манометру МН3.

1 – корпус; 2 – клапан; 3 – мембрана; 4 –упорка; 5 – пружина. Рисунок 6.3 – Редуктор Стабилизатор Стабилизатор показан на рисунке 6.4 и предназначен для ликвидации постоянным темпом сверхзарядного давления в уравнительном резервуаре а следовательно и в тормозной магистрали не вызывая срабатывания автотормозов. Устройство стабилизатора аналогично устройству стабилизатора крана машиниста 395. Стабилизатор состоит из корпуса (1), клапана (2) и мембраны(3), полость над мембраной сообщена с атмосферой через дроссельное отверстие. Время ликвидации сверхзарядного давления регулируется изменением усилия пружины (4) путем вращения упорки (5).

1 – корпус; 2 – клапан; 3 – мембрана; 4 – пружина; 5 – упорка Рисунок 6.4 - Стабилизатор

Реле давления 130.10.040 Реле давления 130.10.040 показано на рисунке 6.5 и служит для сравнения давления в уравнительном резервуаре и тормозной магистрали, обеспечивая открытием своего клапана поступление воздуха из питательной магистрали в тормозную магистраль до выравнивания давления в УР и ТМ. При снижении давления в УР ниже давления ТМ разобщает питательную и тормозную магистрали и обеспечивает разрядку тормозной магистрали темпом служебного торможения на заданную величину. Реле давления БЭПП отлично от реле повторителя давления БТО. Реле давления состоит из корпуса (1) с крышкой (2). Внутри корпуса размещены: два питательных клапана (3 и 4), узел диафрагмы (5) с атмосферным клапаном (6) и заглушка (8). Питательный клапан (4) с проходным сечением соответствующему отверстию диаметром 25 мм. предназначен для зарядки и отпуска. Питательный клапан (3) с проходным сечением соответствующим отверстию сечением 8 мм. Предназначен для пополнения утечек из тормозной магистрали.

1 – корпус; 2 – крышка; 3 – клапан; 4 – клапан; 5 – диафрагма; 6 – клапан; 7 – пружина; 8 – заглушка. Рисунок 6.5 - Реле давления 130.10 Срывной клапан

Срывной клапан показан на рисунке 6.6 и служит для быстрой разрядки тормозной магистрали в положении экстренного торможения. Клапан состоит из корпуса (1) и крышки (7), управляет работой клапана электропневматический вентиль (8).В корпусе размещен подпружиненный поршень (2). Полости над и под поршнем соединены дроссельным отверстием (3). В штоке поршне имеются дроссельные отверстия (4), которые размещаются между манжетами (5 и 6). Эти отверстия соединяют управляющую полость реле давления и уравнительный резервуар с атмосферой при перемещении поршня. К клапану подведен трубопровод уравнительного резервуара и трубопровод тормозной магистрали.

1 – корпус; 2 – поршень; 3 – дроссель; 4 – дроссель; 5 – дроссельное отверстие; 6 – манжета; 7 – крышка; 8 - вентиль электропневматический. Рисунок 6.6 - Срывной клапан Питательный клапан

Питательный клапан показан на рисунке 6.7 и предназначен для питания реле давления большим проходным сечением. Клапан состоит из корпуса (1) с клапаном (2), который прижимается пружиной (3) к седлу (4). Клапан открывается под действием сжатого воздуха на манжеты (6), установленные на его штоке. На корпусе устанавливается электропневматический вентиль, который управляет открытием питательного клапана. Вентиль показан на рисунке 6.8 и используется для открытия питательного клапана, зарядки уравнительного резервуара.

1 – корпус; 2 – клапан; 3 – пружина; 4 – седло клапана; 5 – заглушка; 6 – манжета; 7 – шток.

Рисунок 6.7 - Питательный клапан

1, 5, 8 – уплотнение, 2 – гнездо, 3 – заглушка, 4 – пружина, 6 – катушка, 7 – поршень, 9 – крышка, 10 и 11 – манжета, 12 – направляющая. Рисунок 6.8 – Вентиль электропневматический с повторителем.

Описание работы схемы Для отключения тормоза первой тележки необходимо перекрыть разобщительные краны к реле давления КрРШ1, КрРШ5 и КН9, при этом через атмосферное отверстие в КН9 произойдет выпуск воздуха из тормозных цилиндров в атмосферу. Для отключения тормоза второй тележки необходимо перекрыть разобщительные краны к реле давления КрРШ2, КрРШ6 и КР10, при этом через атмосферное отверстие в КН10 произойдет выпуск воздуха из тормозных цилиндров в атмосферу. При перекрытии кранов КрРШ 1,2,5,6 произойдет отключение реле давления, в заторможенном состоянии отпуска тормозов локомотива не произойдет.

При перекрытии кранов КрРШ7 будет происходить выпуск воздуха от ПК1 через кран в атмосферу, если кран открыт то при снижении давления в тормозной магистрали ниже 0,20 МПа тормозные цилиндры будут наполняться до давления от 0,35 до 0,37 МПа. Объем проверок 8.1.1 Подача песка под все колесные пары электровоза. 8.1.2 Правильность присоединения исполнительной части УКТОЛ: - включить любой АЗВ «УКТОЛ» в шкафу МПСУиД, - включить АЗВ «САУТ», - кнопки экстренного торможения в кабинах машиниста должны быть в отжатом состоянии, - включить ключ ВЦУ в рабочей кабине на блоке управления. В шкафу УКТОЛ на блоке управления должны загореться четыре светодиода и в зависимости от положения рукоятки ККМ светодиоды на вентилях БЭПП. 8.1.3 Проверка давления в цепях управления локомотивом по манометру в машинном отделении: регулировка давления производится редуктором до величины 0,5-0,55 МПа. 8.1.4 Перед проверкой пневматических сетей локомотива проверить положение разобщительных кранов УКТОЛ, положение которых должно соответствовать данным таблицы 8.1, также должны быть открыты краны КН1, 2, 3, 4. Таблица 8.1 - Положение разобщительных кранов УКТОЛ

8.1.5 Проверка работы датчика усл. № 418 производится согласно инструкции ЦТ-ЦВ-ЦЛ-277.

ЭЛЕКТРОВОЗ ГРУЗОВОЙ ПОСТОЯННОГО ТОКА 2ЭС6 С КОЛЛЕКТОРНЫМИ ТЯГОВЫМИ ЭЛЕКТРОДВИГАТЕЛЯМИ Руководство по эксплуатации Часть 7 Описание и работа Пневматическое оборудование ЭС6.00.000.000 РЭ6

Содержание

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1255; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.150.186 (0.015 с.) |

\

\