Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт абразивного износа поверхности трубок змеевика

Абразивным называется механическое изнашивание материала в результате режущего или царапающего действия на него абразивных частиц, находящихся в свободном или закреплённом состоянии. Абразивные частицы, обладая большей, чем металл, твёрдостью, разрушают поверхность деталей и резко увеличивают их износ [41].

Рисунок 3.6 – Схемы силового взаимодействия абразива с деталью

По характеру силового воздействия абразива на трущиеся детали различают (рисунок 3.6): а) скольжение детали по монолитному абразиву; б) качение детали по абразиву; в) соударение с частицами абразива; г) соударение детали с монолитным абразивом; д) воздействие потока абразивных частиц на поверхность детали (гидроабразивное и газоабразивное изнашивание); е) скольжение детали в массе абразивных частиц; ж) взаимодействие сопряжённых деталей в контакте с абразивными частицами. Ввиду неоднозначного влияния твёрдости на интенсивность изнашивания при различных видах силового воздействия в качестве простых критериев износостойкости материалов применяют комплексные показатели, учитывающие твёрдость, пластичность, усталостные характеристики, энергоёмкость поверхностных слоёв [41]. При проектировании теплообменника для выбора труб необходимо знать производительность, скорость потока теплоносителя (воды) и давление. Первые два параметра определяют внутренний диаметр труб. Под давление теплоносителя (воды) выбирают оптимальную толщину стенок, которая должна учитывать износ трубы и берётся с запасом. Ранее в данной работе была выбрана стальная труба Ст20 3,2 При утончении аппарата от абразивного износа твёрдыми частицами псевдоожиженного слоя меняются параметры теплообмена: засечёт уменьшения диаметра трубы растёт коэффициент теплоотдачи от кипящего слоя к стенкам теплообменника. Данную проблему устраняется регулированием количества подаваемых в установку дымовых газов (в данной ситуации уменьшая поток дымовых газов для сохранения температурного режима.

Таблица 3.2 – Сортамент труб

Свойства стали Ст20: ‒ обрабатываемость резанием: в горячекатанном состоянии при HB 126-131 и δB=450-490 МПа, Кυ тв. спл=1,7 и Кυ б.ст=1,6; ‒ удельный вес стали 20: 7,85 г/см3; ‒ температура критических точек: Ac1 = 735, Ac3(Acm) = 850, Ar3(Arcm) = 835, Ar1 = 680; ‒ флокеночувствительность: не чувствительна; ‒ свариваемость материала: без ограничений, кроме деталей после химико-термической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС; ‒ твёрдость материала: HB 10 -1 = 163 МПа; ‒ склонность к отпускной хрупкости: не склонна [46].

Таблица 3.3 – Свойства стали Ст20

Краткое обозначение: σв‒ временное сопротивление разрыву (предел прочности при растяжении), МПа; σ0,05 ‒ предел упругости, МПа; σ0,2‒ предел текучести условный, МПа; δ5,δ4,δ10 ‒ относительное удлинение после разрыва, %; ε ‒ относительная осадка при появлении первой трещины, %; Jк ‒ предел прочности при кручении, максимальное касательное напряжение, МПа; σ-1 ‒ предел выносливости при испытании на изгиб с симметричным циклом нагрузки, МПа; σизг ‒ предел прочности при изгибе, МПа; n ‒ количество циклов нагрузки; J-1 ‒ предел выносливости при испытание на кручение с симметричным циклом нагрузки, МПа; T ‒ температура, при которой получены свойства, Град; R и ρ ‒ удельное электросопротивление, Ом ∙ м; E ‒ модуль упругости нормальный, гПа; C ‒ удельная теплоёмкость материала, [Дж/(кг ∙ град)]; HRCэ ‒ твёрдость по Роквеллу, шкала С; HSD ‒ твёрдость по Шору; а ‒ коэффициент температурного (линейного) расширения, 1/°С; σtТ ‒ предел длительной прочности, МПа; G ‒ модуль упругости при сдвиге кручением, гПа.

Процесс движения частиц в псевдоожиженном слое сходен с галтовкой ‒ обработка металлических деталей частицами перемешиваемого сыпучего материала. Осуществляется на галтовочных барабанах и вибромашинах [43]. Турбоабразивная обработка. Сущность процесса турбоабразивной обработки заключается в помещении обрабатываемой поверхности в воздушно-абразивную смесь, называемую кипящим абразивным слоем, и создании значительных относительных скоростей между абразивными зёрнами и обрабатываемым телом.[40]. Металлосплав М1 (34,93

Рисунок 3.7 – Медные трубы

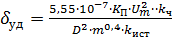

Массовая доля компонентов сплава М1: ‒ медь и серебро – 99,9; ‒ кислород – 50; ‒ железо, свинец – по 5; ‒ сера, цинк – по 4; ‒ олово, сурьма, мышьяк и никель – по 2; ‒ висмут – 1. Согласно [42] расчёт величины удельного линейного абразивного износа трубопроводов пневмотранспортных установок системы пылеприготовления и золошлакоудаления ТЭС (сходен по своему процессу с кипящим слоем) выполняется для горизонтальных и наклонных участков по зависимости (3.29), мм/т: а для вертикальных участков по зависимости (3.30): где

Таблица 3.4 – Коэффициент относительной износостойкости трубопроводов из различных материалов,

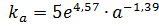

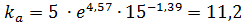

Для учёта угла атаки существует коэффициент где a – угол атаки частиц слоя, град (a = 15º) для стали:

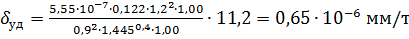

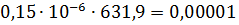

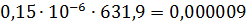

для меди: Необходимо определить время за которое будет изношено 0,4 мм толщины стенки трубок змеевика. Для этого понадобится расход частиц согласно сечению аппарата и скорости частиц псевдоожиженного слоя. Так для внешнего сечения значение условного расхода (условного поскольку слой лишь перемешивается, но не транспортируется за пределы границ псевдоожижения) 0,4236 м3/с (1525 м3/ч), для внутреннего сечения – 0,27 м3/с (972 м3/ч). 1525 м3/ч – 997,75 т/ч 972 м3/ч – 631,8 т/ч Определение времени износа: для стали:

для меди:

Если принять максимальное значение скорости износа 0,00065 мм/ч, то при таких условиях и непрерывной работе аппарата 0,4 мм будут сточены за 0,4 /(0,00065 ∙ 24) =∙ 25 дней (для меди). Для стали соответственно: 0,4/(0,0006∙24) = 27 дней.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 147; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.70.93 (0.032 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

32 мм. Ближайшим по сортаменту (таблица 3.2) толщина трубы – 2,8 мм. Рабочее давление теплоносителя рассчитывается для этой толщины. Тогда запас по толщине трубы змеевика под износ составит 0,4 мм.

32 мм. Ближайшим по сортаменту (таблица 3.2) толщина трубы – 2,8 мм. Рабочее давление теплоносителя рассчитывается для этой толщины. Тогда запас по толщине трубы змеевика под износ составит 0,4 мм.

(3.29)

(3.29) (3.30)

(3.30) ‒ критерий аэродинамической лёгкости частиц при пневмотранспорте мелкодисперсных сыпучих материалов, кг/м';

‒ критерий аэродинамической лёгкости частиц при пневмотранспорте мелкодисперсных сыпучих материалов, кг/м';  ‒ массовая расходная концентрация потока смеси материала и воздуха, кг материала/кг воздуха (

‒ массовая расходная концентрация потока смеси материала и воздуха, кг материала/кг воздуха ( ;

;  – коэффициент относительного содержания частиц в дымовых газах, слое (

– коэффициент относительного содержания частиц в дымовых газах, слое ( ;

;  ‒ коэффициент относительной износостойкости материала трубопровода (

‒ коэффициент относительной износостойкости материала трубопровода ( ‒ средняя по сечению скорость потока частиц материала, м/с;

‒ средняя по сечению скорость потока частиц материала, м/с;  ‒ внутренний диаметр трубопровода, м.

‒ внутренний диаметр трубопровода, м.

;:

;: (3.31)

(3.31)

мм/ч

мм/ч мм/ч

мм/ч мм/ч

мм/ч мм/ч

мм/ч мм/ч

мм/ч мм/ч

мм/ч