Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В высокотемпературном кипящем слое

Эффективность сжигания твёрдого топлива в псевдоожиженном слое значительно возросла при размещении в слое оребрённых поверхностей. Проводились эксперименты по нахождению точных аналитических решений и разработки на их основе результатов приближенных зависимостей. В нескольких работах изучался теплообмен оребрённых поверхностей в кипящем слое: одни рассматривали эффективность спирального оребрения, в других – круглого зубчатого. В работах [4, 5] изучался теплообмен труб с продольным оребрением. Возможность повышения интенсивности теплоотдачи путём применения различной формы насечек рассматривалась в работе [6]. В работе [7] изучался теплообмен гладких труб в высокотемпературном кипящем слое. В работе [8] проведены исследования теплоотдачи и теплообменного элемента, выполненного в виде пластины с рёбрами прямоугольного профиля. Толщина рёбер от 6 до 14 мм, высота от 6 до 14 мм, шаг между рёбрами 20 мм. Оптимальная высота рёбер 8 мм. Максимальные значения коэффициента теплоотдачи получены при шаге между рёбрами 12 мм. В работе [9] также исследовался теплообмен одиночной трубы с поперечным круглым оребрением. Изучалось влияние высоты и толщины рёбер, шага оребрения на интенсивность теплоотдачи. Сыпучий материал – стеклянные шарики диаметром от 0,4 до 0,8 мм. Высота ребра варьировалась от 7,5 до 37,5 мм, шаг оребрения ‒ от 2 до 10 мм. Ребра изготовлены из меди толщиной от 0,5 до 2 мм. Исследование показало: Увеличение высоты ребра уменьшает коэффициент теплоотдачи, а увеличение шага рёбер приводит к повышению коэффициента теплоотдачи. При этом коэффициент теплоотдачи уменьшается с высотой рёбер, тем сильнее, чем тоньше ребра и чем меньше их теплопроводность. Результаты исследований позволили определить оптимальные геометрические характеристики оребрения: для медных рёбер принимается толщина около 1 мм, высота 40 мм; для стальных рёбер – толщина 1 мм, высота 20 мм; шаг оребрения – около 4 мм. В работе [9] приведены результаты исследований труб с рёбрами треугольного профиля в псевдоожиженном слое крупнодисперсного материала – песка dт интенсивность теплообмена возрастает с увеличением высоты рёбер и уменьшением шага между ними. В работе [9] анализировалась теплоотдача поперечно- (зубчато-) оребрённых труб в кипящем слое стеклянных шариков диаметром dт = 0,2-0,47 мм. Высота рёбер изменялась от 22,2 мм. Толщина ребра равнялась 0,635 мм. Шаг между рёбрами – 3,2 мм. Как и следовало ожидать, интенсивность теплообмена росла вместе с увеличением высоты ребра до 25 мм, однако достигнув определённого лимита при дальнейшем увеличении высоты ребра, коэффициент теплоотдачи повышается медленнее. Взаимное расположение труб в пучке оказывает влияние на расстоянии до 50,8 мм. Вывод подтвердился, что коэффициент теплоотдачи увеличивается с уменьшением диаметра частиц.

В [12] изучалась теплоотдача шахматного пучка горизонтальных стальных труб в псевдоожиженном слое крупнодисперсного материала (алюмосиликагеля) с диаметром частиц 2,8-4 мм (эквивалентный диаметр dэ = 3,5 мм). Рассматривался пучок стальных труб диаметром D = 39 мм в количестве 14 труб, расположенных в три ряда, оребрение пучка – приварное ленточное стальное – высотой 8 мм, толщиной 0,9 мм, шаг между рёбрами – 6,8 мм. Шаг размещения труб в пучке S = 80 мм. Результаты измерений показали, что коэффициент теплоотдачи равнялся 230-280 Вт/(м2. ∙ К) и в диапазоне скорости воздуха 1,28-1,8 м/с не зависел от скорости псевдоожижения. Эксперимент показал, что оребрение поверхности теплообмена значительно повышает (в 3-5 раза) силу теплообмена между псевдоожиженным слоем и поверхностью трубы. Исследования выполнены, в большинстве своём, для одиночной оребрённой трубы и мелкодисперсного материала dт = 0,4-0,8 мм. Теплообмен оребрённых труб в пучке был на 11-16 % ниже чем с одиночной трубой. Компоновка труб в шахтном или коридорном пучке практически не повлияла на коэффициент теплоотдачи, но при высоких скоростях и малом шаге более предпочтительно шахматное расположение труб. Изменение шага размещения труб в пучке в широком интервале (при S > 2,2) не влияет на эффективность теплообмена. Степень усиления теплового потока не зависит от габаритов и формы теплообменной поверхности, слабо зависит от скорости воздуха, а определяется, в основном, размером и плотностью частиц, при этом теплосъём с оребрённой поверхности трубного пучка возрастает пропорционально коэффициенту оребрения.

В работах [13] указывается, что коэффициент теплоотдачи в пульсирующем слое на 15-20 % выше, чем в кипящем слое. При высокой температуре в топке с кипящим слоем происходит изменение теплофизических свойств дисперсного материала и ожижающего газа, а также существенным становится лучистый теплоперенос. Это свидетельствует о слабом влиянии на степень теплообмена черноты, структуры слоя, которая изменяется в зависимости от скорости газа и положения теплообменника. Степень черноты кипящего слоя не зависит от концентрации излучающих газов в продуктах сгорания. Приведённый коэффициент теплоотдачи уменьшался с высотой рёбер зависит от их теплопроводности. Коэффициент теплоотдачи на ребре практически не зависит от толщины ребра, возрастает с увеличением шага между рёбрами, уменьшается с увеличением высоты рёбер. Рекомендации различных авторов по выбору оптимальной геометрии оребрения противоречивы. Опытные данные по теплообмену оребрённых труб в высокотемпературном кипящем слое практически отсутствуют. Эффективность теплообмена поверхности нагрева, размещённой в кипящем слое, может быть достаточно высокой 230-300 Вт/(м2 ∙ К), достигая 500-600 Вт/(м2. К). Интенсификация теплообмена обеспечивается применением оребрённых теплообменных поверхностей и пульсирующей подачей ожижающего газа [9-13]. Установка, на которой проводились опыты с высокотемпературным псевдоожиженным слоем, представляла собой теплообменную камеру круглого сечения диаметром 210 мм, высотой 1,0 м (рисунок 2.7).

Рисунок 2.7 – Схема лабораторной установки: 1 – кладка, 2 – засыпка, 3 – жёлоб, 5 – газораспределительная решётка, 6 – слой неподвижных частиц, 7 – газовая горелка, 8 – запальник, 9 – термопара слоя, 10 – отбойная решётка, 11 – рабочая площадка, 12 – датчик-калориметр, 13, 14 – термопара, 15 – термопара поверхности датчика, 16 – слой, 17 – смотровое стекло

Температура кипящего слоя варьировалась за счёт сжигания в нём древесных отходов и газовоздушной смеси непосредственно в слое дисперсного материала. В качестве вещества слоя использовались шамот и песок. Экспериментальное исследование теплообмена в псевдоожиженной системе проводилось при температуре 850-1050 ºС Угольная топка выполнялась из огнеупорного кирпича. В боковой стене камеры сжигания имелся жёлоб для ссыпания материала слоя. Над теплообменной камерой располагался короб вытяжной вентиляции. В качестве газораспределительного устройства применялась плоская перфорированная керамическая решётка живым сечением 1,5 %. Подача воздуха в теплообменную камеру осуществлялась двумя напорными вентиляторами типа ВВД-5. На высоте 50 мм от газораспределительного устройства в камере располагались две подовые горелки низкого давления. Температура кипящего слоя поддерживалась в пределах 850-1050 ºС, и измерялась дифференциально включённой ХК-термопарой. Размещённый в кипящем слое датчик обеспечивал измерение суммарного коэффициента теплоотдачи от слоя к поверхности стационарным калориметрическим методом: где MB, CP, tВ '', tВ ' – соответственно массовый расход и теплоёмкость воды, температура воды на выходе и входе в калориметр. FOP – площадь оребрённой поверхности; tKC – температура кипящего слоя; tCT – температура стенки калориметра.

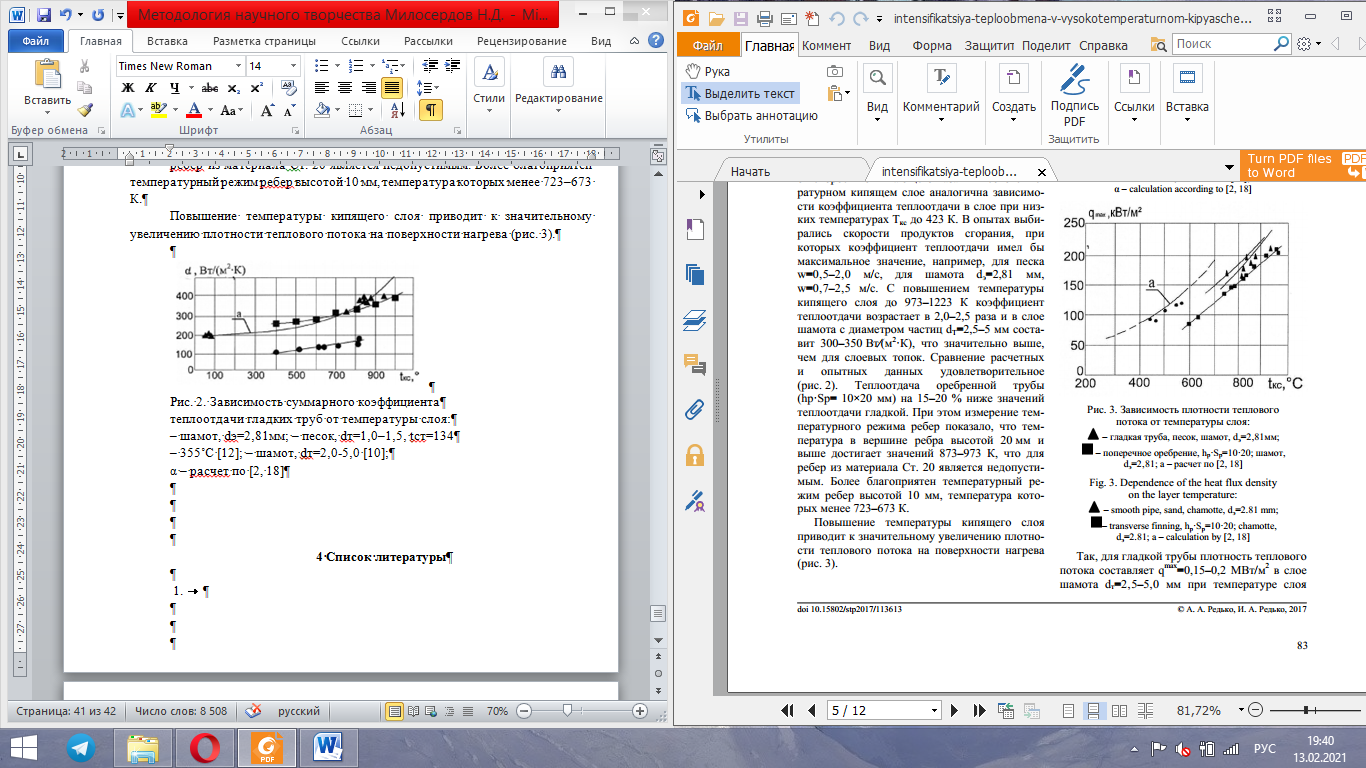

Калориметр представлял собой оребрённой трубу. В качестве теплоносителя использовали воду с температурой 10-20 °С [9-13]. Опыты в пульсирующем кипящем слое проводились следующим образом. Ожижение слоя осуществляется продуктами пульсирующего сжигания природного газа, которое происходит либо в слое, либо в подрешёточной камере, представляющей собой цилиндрическое пространство объёмом 50-500 см3. Объем пульсирующей камеры сгорания газа изменяется путём заполнения его крупным дисперсным материалом. В камере сгорания имеется два отверстия для подвода воздуха и газа, а также две запальные свечи системы зажигания. На трубопроводах подачи воздуха и газа имеются электромагнитные клапаны, предотвращающие проникновение ударной волны при возгорании газовоздушной смеси и регулирующие подачу воздуха и газа. Для измерения расхода воздуха используется ротаметр РС-3, а для измерения расхода газа – счётчик типа «Rombach», по показаниям которых устанавливается необходимое соотношение газа и воздуха (0,9-1,8). Система зажигания пульсирующей камеры сжигания состоит из блока радиоэлектронных элементов, позволяющих регулировать частоту вспышки от 5 до 0,14 Гц, частоту подачи газа и воздуха, двух запальных свечей, универсального блока питания от сети переменного тока 220 В и постоянного тока 12 В [9-13]. Результаты измерений теплоотдачи гладкой и оребрённой труб показаны на рисунок 2.8. Зависимость коэффициента теплоотдачи от скорости ожижающего агента в высокотемпературном ожиженном слое аналогична зависимости коэффициента теплоотдачи в слое при низких температурах Tкс до 150 ºС. В опытах выбирались скорости продуктов сгорания, при которых коэффициент теплоотдачи имел бы максимальное значение, например, для песка w = 0‚5-2‚0 м/с, для шамота dэ = 2,81 мм, w = 0‚7-2‚5 м/с. С повышением температуры псевдоожиженного слоя до 710-960 ºС коэффициент теплоотдачи увеличивается в 2,0-2,5 раза и в слое шамота с диаметром частиц dT = 2,5-5 мм составит 300-350 Вт∕(м2· К), что значительно выше, чем для слоевых топок. Сравнение расчётных и опытных данных удовлетворительное (рисунок 2.8). Теплоотдача оребрённой трубы (hp · Sp = 10×20 мм) на 15-20 % ниже значений теплоотдачи гладкой. Измерение температурного режима рёбер показало, что температура в вершине ребра высотой 20 мм и выше достигает значений 610-710 К, что для рёбер из материала Ст.20 является неприемлемым. Более благоприятный режим температур рёбер высотой 10 мм менее 410-455 ºС.

Рисунок 2.8 – Зависимость суммарного коэффициента теплоотдачи гладких труб от температуры слоя: ▲– шамот, dэ = 2‚81мм, ■ – песок, dт = 1‚0-1‚5‚ tст = 134-355 ˚C, ● – шамот, dт = 2‚0-5‚0, α – расчёт

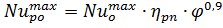

Повышение температуры ожиженного слоя приводит к значительному увеличению плотности теплового потока на поверхности нагрева (рисунок 2.9) [9-13].

Рисунок 2.9 – Зависимость плотности теплового потока от температуры слоя: ▲– гладкая труба, песок, шамот, dэ = 2‚81мм, ■ – поперечное оребрение, hp·Sp = 10·20 шамот, dэ = 2‚81; а – расчёт

Например, для гладкой трубы плотность теплового потока составляет qmax= 0,15-0,2 МВт/м2 в слое шамота dт=2‚5-5‚0 мм при температуре слоя 700-950 ºС. Теплоперенос оребрённых труб выше, и средняя плотность теплового потока на поверхности несущей трубы достигает значений 0,25–0,40 МВт∕м2. Плотность теплового потока, отнесённая к площади оребрённой трубы, равна 0,12-0,25 МВт∕м2. Локальная плотность (в основании ребра) может превышать данные значения и вызывать значительные термические напряжения. Поэтому возрастают требования к качеству материала оребрённых поверхностей и к выбору оптимальных геометрических параметров оребрения (в основном к выбору высоты рёбер). Существенное влияние на теплоотдачу оказывает температура стенки трубы. Так, в кипящем слое постоянной температуры (701-951 ºС) повышение температуры стенки (путём изменения расхода охлаждающей воды) до значений 310-400 ºС приводит к увеличению коэффициента теплоотдачи в 1,3-1,5 раза по сравнению со значением αΣ при Tст= 81-156 ºC. Дальнейшее повышение температуры стенки не приводит к значительному повышению коэффициент теплоотдачи [9-13]. Результаты экспериментального исследования теплоотдачи оребрённых труб в высокотемпературном кипящем слое при температуре 710-960 ºC показаны на рисунке 2.10 и обобщены в виде зависимости аналогично: Таким образом, применение оребрения погруженных в кипящий слой горизонтальных труб при Tкс=755-1010 ºС обеспечивает достижение высоких коэффициентов теплообмена, равных 810-910 Вт/(м2 К), и увеличивает теплоперенос по сравнению с гладкой трубой в 2,5-3,0 раза. Исследовалась теплоотдача оребрённой и гладкой трубы в пульсирующем слое. Результаты экспериментов приведены на рисунке 2.10.

Рисунок 2.10 – Зависимость коэффициента теплоотдачи оребрённой трубы от частоты пульсирующего слоя: Δ – φ=0‚3; dэ=2‚81мм; hp·Sp=10·20мм;▲– φ=0‚8; dэ=2‚81мм; hp·Sp=10·20мм

Особенностью пульсирующего слоя является то, что αmax наблюдается при скоростях, значительно меньших, чем в кипящем слое. Так, если в кипящем слое с частиц шамота (dэ = 2‚81 мм) значение αmax фиксировались при скорости псевдоожижения 1,6-1,8 м/с, то в пульсирующем слое значение αmax достигались при средней скорости wср = 0,5м/с и скважности потока φ = 0‚3. Максимальный коэффициент теплоотдачи оребрённой трубы в пульсирующем слое на 20-30 % больше, чем в стационарном кипящем слое. С уменьшением диаметра частиц кипящего слоя от 2,81 до 0,71 мм теплообмен увеличивается в 1,3-1,5 раза [15].

Коэффициент теплоотдачи практически слабо зависит от частоты пульсаций. Так, если при ν = 0‚5 Гц αmax= 510 Вт∕(м2 ∙ К), то при ν = 2‚0 Гц αmax=560-570 Вт/(м2 ∙ К). При дальнейшем увеличении частоты пульсаций до 10 Гц коэффициент теплоотдачи уменьшался до 515-520 Вт/(м2 ∙ К). Таким образом, при пульсирующей подаче газовоздушной смеси с частотой 1,0-2,0 Гц коэффициент теплоотдачи возрастает на 10-15 %, при дальнейшем максимальных значений коэффициента теплоотдачи (на 20-30 % выше, чем в стационарном кипящем слое) при более низких значениях средней скорости сжижающего газа; с уменьшением скважности пульсаций от 0,8 до 0,3 теплообмен увеличивается на 30-35 %, то есть наиболее существенна интенсификация теплообмена пульсациями при скважности 0,25-0,35; с уменьшением диаметра частиц слоя от d = 2,81 мм до d = 0,71 мм, при частоте ν = 0,5 Гц и скважности пульсаций φ = 0,3 коэффициент теплоотдачи увеличивается в 1,3-1,5 раза; повышение температуры пульсирующего слоя на 200 °С и стенок трубы на 100 °С приводит к увеличению теплопереноса на 25-30 %. Опытные данные удовлетворительно описываются расчётной зависимостью (2.26) [15].

|

|||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 57; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.168 (0.02 с.) |

, (2.24)

, (2.24)

, (2.25)

, (2.25)

, (2.26)

, (2.26)