Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование фазового равновесия в системе

«ГАЗ - ТВЕРДОЕ ТЕЛО» Системы типа «газ – твердое тело» широко распространены в технологии неорганических веществ. К ним относятся процессы адсорбционной очистки газов, сушки, возгонки, разложения твердых веществ, восстановления оксидов и гетерогенно-каталитические реакции. Для этой системы число степеней свободы, рассчитанное по правилу фаз Гиббса, равно У = К – Ф + 2 = 3 – 2 + 2 = 3. Это означает, что на состояние равновесия оказывают влияние три параметра: температура, давление и концентрация. Область изменения температуры в этих системах охватывает широкий диапазон температур от абсолютного нуля до температуры плавления твердого тела. Измерения проводят с помощью обычных дилатометрических термометров, термопар, а для измерения высоких температур выше 900 °С используют оптические пирометры. Термопара представляет собой два различных проводника, спаянных между собой, а другими – соединенными с гальванометром. При нагревании спая возникает электродвижущая сила, направленная от одного металла к другому. Выбор материала для термопары осуществляется в соответствии с областью определяемых температур и требованиями, предъявляемыми к точности измерений. Хромель-алюмелевую термопару применяют при измерении температур от -100 до +1300 °С, а при длительном использовании - только до 900 °С. Хромель - сплав, содержащий 89% Ni, 9-10% Сг, 1% Со, 0,3% Fe и до 0,2% углерода. Алюмель - сплав состава: 94% Ni, 1,8-2,5% А1, 0,85-2,0% Si, 1,8-2,2% Мn и 0,6-1,0% Со. Медь-константановую термопару применяют при измерении температур от -200 до +400 °С. Константан - сплав на основе меди, содержащий 39-41% Ni и 1-2% Мn. Медь-константановая термопара относится к числу наиболее чувствительных к воздействию температур термоэлементов. Нагревать ее выше 350 °С в атмосфере воздуха не рекомендуется из-за интенсивного окисления меди. Термопару следует помещать либо в инертную, либо в восстановительную атмосферу. Железо-константановую термопару применяют для измерения температур от -200 до +700 °С и кратковременно до 1000 °С. Выше 700 °С такие примеси железа, как углерод, кремний, марганец и некоторые другие, начинают оказывать существенное влияние на воспроизводимость т.э.с. В частности, примесь углерода в железе, находящаяся в виде перлита (твердого раствора) и цементита Fe3C, при 720-740 °С испытывает фазовый переход. Обратное превращение образовавшейся новой фазы в перлит наблюдается при 680-700 °С, поэтому значения т.э.с. при нагревании и охлаждении не совпадают.

К достоинствам железо-константановых термопар следует отнести сравнительно высокое значение т.э.с, устойчивость железа и константана к воздействию до 600 ⁰С окислительной атмосферы, не содержащей паров воды. Хромель-копелевую термопару применяют для продолжительного измерения температуры до 600 °С и кратковременного - до 800 °С. Копель - сплав на основе меди, содержащий 42-44% Ni 0.1-1,0% Мn. Сплав термически устойчив к химическому воздействию воздуха до 600 вС. Изменение т.э.с, отнесенное к одному градусу у этой термопары, намного больше, чем у других термопар. Высокотемпературные термопары изготавливают из металлов, имеющих температуры плавления выше 2500 °С. Их применяют для измерения температур выше 1500 °С. Например, рений-вольфрамовая термопара рекомендуется для измерения температур до 2800 °С. Термопары с содержанием рения до 25% изготовить легче, чем термопары из чистого вольфрама. Этот сплав менее склонен, чем вольфрам, к разрушению после нагрузки при высокой температуре в атмосфере водорода или после сварки. Вольфрамовый сплав с 25% Re применяют в качестве отрицательного термоэлектрода. Положительным термоэлектродом служит сплав вольфрама с 3% Re. Термопара W, Re3 - W, Re25 устойчива в нейтральной и слабо восстановительной атмосфере. В окислительной атмосфере, в присутствии углеводородных газов, термопара разрушается из-за образования оксидов или карбидов вольфрама. Т.э.с. термопары хорошо воспроизводится. Для измерения температуры применяют термисторы - полупроводниковые приборы, измеряющие электропроводность при изменении температуры. Наиболее точными являются показания болометров (термометров сопротивления). Их основано на том, что сопротивление проводников из чистых металлов изменяется очень точно, и, следовательно, результаты измерений обладают высокой точностью. Конструкционные материалы

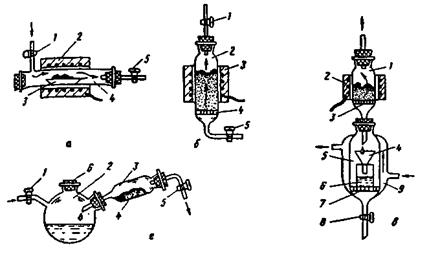

Вследствие того, что в системах «газ – твердое тело» процессы могут протекать как при глубоком вакууме, так и высоких давлениях применяются самые разнообразные материалы. При высоких температурах выше 350 °С и давлении применяются спецстали с добавками никеля, кобальта, кремния, марганца и хрома. При температурах выше 350 °С и давлениях менее 5 МПа – углеродистая сталь, кварц, керамика. При низких давлениях и температурах как ниже, так и выше 0 °С используется молибденовое стекло. Стекло хорошо переносит нагрузку на сжатие, хуже - на изгиб, но плохо сопротивляется ударным воздействиям. Ниже приведены характеристики некоторых наиболее употребляемых сортов лабораторного стекла. Кварцевое стекло состоит из диоксида кремния Si02 и является самым термостойким стеклом: коэффициент его линейного расширения в пределах 0-1000 °С составляет всего 6*10-7. Поэтому раскаленное кварцевое стекло, опущенное в холодную воду, не растрескивается. Температура размягчения кварцевого стекла, при которой достигается динамическая вязкость 107 пуаз (106 Па с) равна 1250 °С. При отсутствии значительных перепадов давления кварцевые изделия можно применять до этой температуры. Полное же плавление кварцевого стекла, когда из него можно изготавливать изделия, наступает при 1500-1600 °С. Кварцевое стекло устойчиво в среде всех кислот, кроме HF и Н3Р04. Нейтральные водные растворы NaF и H2[SiF6] разрушают кварцевое стекло при нагревании. Оно совершенно непригодно для работ с водными растворами и расплавами гидроксидов щелочных металлов. Стекло марки "викор" обладает многими свойствами кварцевого стекла, так как содержит около 96% Si02. Такое стекло получают из боросиликатного стекла путем его обработки хлороводородной кислотой при нагревании, извлекающей бораты щелочных металлов. Остающийся тонкопористый материал подвергают затем спеканию. Стекло марки "пирекс" является боросиликатным стеклом с содержанием не менее 80% Si02, 12-13% В2Оэ, 3-4% Na20 и I-2% А12Оз- Оно известно под разными названиями: корнинг (США), дюран 50, иенское стекло G20 (Германия), гизиль, мо-некс (Англия), ТС (Россия), совирель (Франция), симакс (Чехия). Температура размягчения стекла пирекс до динамической вязкости в 1011 пуаз (1010 Пас) составляет 580-590 °С. Тем не менее стекло пригодно для работ при температурах до 800 °С, но без избыточного давления. При использовании вакуума температуру изделий из стекла пирекс не следует поднимать выше 650 °С. В отличие от кварцевого стекло пирекс до 600 °С практически непроницаемо для Н2, Не, 02 и N2. Фтороводородная и нагретая фосфорная кислоты, так же как и водные растворы (даже 5%-ные) КОН и NaOH, а тем более их расплавы, разрушают стекло пирекс. Приборы для реакций газов с твердыми веществами В реакциях взаимодействия газов с твердыми веществами, протекающими при нагревании, вещество, как правило, помещают в лодочки 3 (рис. 1 а), устанавливаемые в трубках (кварцевых, платиновых и др.) с электрическим 2 или индукционным (см. разд. 6.7) нагревом. Трубку закрывают с двух сторон пробками, а поток газа регулируют кранами 1и 5.

Рис 1. Лабораторные реакторы с горизонтальной (а) и вертикальной (б) трубкой, с приемником жидкой фазы (в) и с наклонной трубкой-реактором (г)

Если в реакции ни один компонент не плавится, а продукт ее - газ, то применяют вертикальные трубчатые реакторы 2 с пористой перегородкой 4 (рис. 1 б). Нагревание осуществляют электронагревателем 3, а поток газа регулируют кранами 1 и 5. Если продуктом реакции является жидкость, то под пористой перегородкой устанавливают приёмник 6 (рис. 1 в) или реакционную трубку 3 располагают под углом к приёмнику жидкой фазы (рис. 1 г).

Очистка и осушка газов Перед использованием газовые смеси очищают от примесей с помощью различных химических реагентов, ассортимент которых достаточно широк.

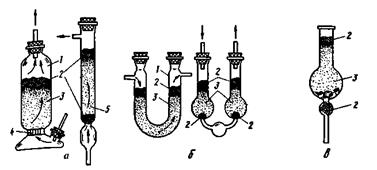

Рис. 2. Сосуды для сухой очистки газов: поглотительная колонка (а), U-образная трубка (б) и хлорокальциевая трубка (в) Сухая очистка газов Поглотительную колонку Фрезениуса (рис. 2 а) используют для удаления из азота, кислорода, водорода и благородных газов примесей Н2O, СO2, SO2, H2S, HCl и других примесей кислотного характера, взаимодействующих с твердыми реагентами типа натронной извести или натронного асбеста. Твердый реагент 3 засыпают в колонку 1 на пористую пластинку 4 и сверху закрывают слоем 2 стеклянной ваты для предотвращения уноса мелких частичек поглотителя с проходящим газом. Эффективность поглощения примесей у такой колонки не уступает эффективности склянки Тищенко (рис. 2 д). Для увеличения пути прохождения очищаемого газа через твердый поглотитель в колонку вместо отводной трубки вставляют дополнительную колонку 5, заполненную поглотителем аналогичным образом. Дугообразные или U -образные трубки 1 (рис. 2 б) заполняют реагентами 3 в виде зерен величиной с горошину, не подвергшимися расплыванию в процессе поглощения примесей и не образующими при этом жидкой фазы, которая может создать "пробку" в изгибе трубки и вызвать тем самым ее разрыв. Потому в U-образной трубке, имеющей шарообразные расширения переход между коленами, оставляют свободным, а входу и выход из него перекрывают тампонами 2 из стеклянной или полимерной ваты. Для предотвращения поглощения из воздуха влаги и СO2 часто употребляемыми жидкостями или растворами солей в склянки вставляют трубки (рис. 2 в), наполненные гидроксидом натрия 3 или другими поглотителями, сверху и снизу поглотителя помещают слой 2 стеклянной или полимерной ваты. Зерненые пористые осушители поглощают влагу лучше, чем плавленые. При умеренной скорости прохождения газа (два-три пузырька в секунду) и небольшом количестве примесей достаточно использовать колонки высотой 50 см или поглотительные трубки такой же длины.

Выбор осушителя для конкретного газа должен быть весьма обстоятельным. Так, оксид фосфора(V) Р4О10 нельзя применять для осушки аммиака, галогеноводородов, галогенов и сероводорода, взаимодействующих с ним с образованием различных продуктов. Безводный СаСl2 не применяют для осушения аммиака, аминов, спиртов, галогеноводородов и брома. Хлорид кальция образует с аммиаком аммиакаты состава [Ca(NH3)x]Сl2. Амины и спирты также реагируют с СаСl2, а галогеноводороды (кроме НСl) обмениваются с этим осушителем анионами. Для удаления влаги из НВr и Вr2 применяют безводные СаВr2, АlВr3 или Аl2O3, а из фтроводорода - CuF2 при 600 °С. Для осушения почти всех газов можно использовать Mg(ClO4)2. Если осушаемый газ содержит органические примеси, то тетраоксохлорат магния нельзя регенерировать: при нагревании он взрывается. Мокрая очистка газов Для мокрой очистки газов применяют жидкие реагенты. Использование промывных склянок малоэффективно из-за очень короткого времени контакта пузырьков газа с жидким реагентом. Поэтому для глубокой очистки газов применяют оросительные колонки, содержащие инертную к жидкому поглотителю и проходящему газу насадку с развитой поверхностью и возможно малым сопротивлением для газа. В качестве такой насадки применяют короткие обрезки небольших стеклянных трубок, мелкие кусочки фарфора, стеклянные бусы (3-5 мм), кусочки плавленого стекла и др.

Рис. 3. Оросительные колонки с сифоном (а), эрлифтом (б) и с двумя вводами газа (в)

В колонке 3 с сифоном 8 (рис. 3 а) промывная жидкость, подаваемая из капельной воронки 2, после орошения насадки собирается в нижней части колонки и автоматически спускается сифоном 8 в приемную емкость для регенерации или повторного использования. Сифон срабатывает каждый раз, как только уровень жидкости достигает верхнего изгиба. Сифон можно заменить на трубку 5 (показана штриховой линией), соединенную с капельной воронкой. С помощью этой трубки можно периодически перекачивать собравшуюся в нижней части колонки жидкость в капельную воронку, если трубку с краном 1 присоединить к водоструйному насосу при закрытых кранах 9 и 4. Поглотитель 6 помещают обычно на пористую стеклянную пластинку 7. Предложены колонки с эрлифтом (рис. 3 б,в), работающие в течение некоторого времени на одном и том же количестве жидкого реагента. Газ поступает в такие колонки по трубке 7 в эрлифт 2 (см. разд. 8.2) и увлекает жидкость в верхнюю часть колонки 1. Дополнительное давление газа, необходимое для работы эрлифта, не превышает 10 - 25 мм вод. ст. Пузырьки газа, выходя из узкого отверстия эрлифта, лопаются и разбрызгивают жидкость по насадке 3. Стекающая жидкость проходит пористую пластинку 6, а газ, освобожденный от части примесей, выходит через боковой отросток 5. Трубка эрлифта должна быть достаточно узкой, чтобы обеспечить подъем жидкости. Газ можно подавать в колонку с эрлифтом одновременно и через две трубки 4 и 7 (рис. 3 в), а собирать жидкий поглотитель в приёмнике 8.

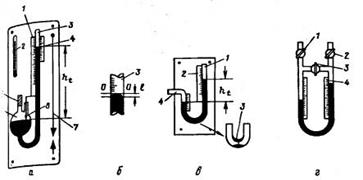

В качестве жидкого осушителя часто применяют серную кислоту. Обычно используют для осушения преимущественно благородных газов хлора и брома, диоксидов углерода и серы, монооксида углерода и метана. Нельзя использовать для удаления следов влаги из аммиака, галогеноводородов, H2S, PH3, AsH3, NO2, Н2С2, NO. Очистка газов от аэрозолей Аэрозоль (от греч. ае r - воздух и лат. sol (utio) - раствор) - газ, содержащий мельчайшие частицы твердой или жидкой фазы. Находящиеся в газе частицы размером не менее 10 -5 мм долго не сохраняются во взвешенном состоянии и прилипают к твердой поверхности при столкновении с нею. Кроме того, они слипаются при столкновении друг с другом, образуя более крупные агрегаты размером 10 -4 - 10 -3 мм, которые уже более продолжительное время сохраняются в газе и составляют основную массу аэрозоля. Удаление аэрозолей из газов проводят на конечной стадии очистки; тип используемого прибора зависит от размеров частичек. Грубые частицы размером более 10-3 мм отделяют от газа при помощи фильтров из пористого фторопласта или пористого стекла, пластинки которого впаивают в различные стеклянные сосуды. Частицы размером 10-4-10-3 мм задерживаются при помощи фильтров Петрянова. Аэрозоли с размером частичек менее 10-4 мм удаляют при помощи тканевых фильтров, в которых между слоями ткани расположены электроды с разностью потенциалов порядка 10 кВ/см. Измерение давления газа Для измерения давления применяют жидкостные, мембранные, пружинные, тепловые и электрические манометры различных конструкций с использованием электронных и оптических схем. Манометры, предназначенные для измерения атмосферного давления, называют барометрами, для измерения давления ниже атмосферного - вакуумметрами, а для измерения разности двух давлений ни одно из которых не является атмосферным, - дифманометрами, или дифференциальными манометрами. Жидкостные манометры - самые простые и точные приборы для измерения давления. В таком приборе измеряемое давление (или вакуум) либо разность давлений уравновешиваются давлением столба манометрической жидкости, заполняющей прибор. Диапазон измерения давления жидкостными манометрами - от 10-4 до 105 Па (или от 10-6 до 760 торр). Жидкостные манометры делят на две большие группы: барометры и вакуумметры. Их применяют в основном для определения давления в лабораторных условиях и для проверки других манометров. Манометрической жидкостью в жидкостных манометрах чаще всего является ртуть, а при малых диапазонах измерения давления - вода, этанол, толуол, силиконовое масло.

Ртутные барометры делят на чашечные с вертикальным расположением барометрической трубки, U-образные и на приборы с наклонной барометрической трубкой.

Рис. 4. Ртутный барометр (а). Высота мениска (б). U-образный барометр с открытым коленом (в) и U-образный дифбарометр (г)

Жидкостные вакуумметры - приборы для измерения небольших давлений газа в системе. Для измерения низкого вакуума в интервале 600 - 4 • 104 Па (5 - 300 торр) в лабораториях широко используют U-образный вакуумметр. Погрешность измерений давления этим вакуумметром достигает 10 Па. Измерение среднего вакуума проводят при помощи вакууметров Гюйгенса (рис. 5 а) и Цимерли (рис. 5 б).

Рис. 5. Вакуумметры Гюйгенса (а) и Цимерли (б)

Вакуумметр Гюйгенса состоит из двух сосудов 6 одинаковой формы диаметром 30 - 40 мм, наполненных ртутью и погруженных в термостат 7 с постоянной температурой. Правый резервуар содержит над ртутью нонановую кислоту 5 или н -дибутилфталат - жидкости с малым давлением пара и небольшой плотностью. Этот сосуд соединен с капилляром 4 диаметром 1,5 - 3,0 мм, расположенным под углом а равным 5-10°. Сосуд 2 служит для удаления из жидкости растворенные газов путем соединения его через кран 1с глубоким вакуумом (см. разд. 10.8) при закрытом кране 3. Вакуумирование продолжают до появления давления пара жидкости 5. Предварительно из жидкости тщательно удаляют примесь воды (см. разд. 8.3). После подготовки прибора к работе закрывают кран 1 и открывают кран 3, соединяющий прибор с системой, в которой нужноизмерить давление. Температуру в термостате поддерживают близкую к комнатной с точностью ±0,05 °С. Манометр Гюйгенса позволяет измерять давление ниже 1 торр с погрешностью ±0,001 торр. Калибруют прибор по манометру Мак-Леода (см. ниже).

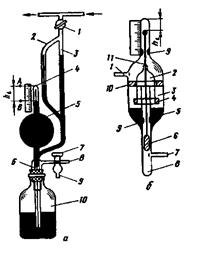

Рис. 6. Вакууметры Мак-Леода (а) и Гурского (б)

Вакуумметр Мак-Леода (рис. 6 а) применяют для измерения высокого вакуума в пределах от 0,01 до 100 Па. Вакуумметр Мак-Леода используют для калибровки и оверки других вакуумметров. При работе необходимо принимать во внимание, что вакуумметр Мак-Леода дает неправильные результаты при измерении давления легко конденсирующихся газов, а также газов, содержащих примеси NH3, СO2, Н2O, НСl, SO2 и других им подобных не подчиняющихся закону Бойля - Мариотта. Поэтому между вакуумметром и вакуумной системой ставят ловушки с жидким азотом для вымораживания таких примесей. Поплавковый вакуумметр Гурского (рис. 6 б) позволяет непрерывно и непосредственно измерять давление в диапазонах 10 -6 -10 -4 торр и 10 -4 - 10 торр. К деформационным манометрам относят приборы, в которых измеряемое давление определяют по деформации упругих элементов: трубчатых пружин, плоских и гофрированных мембран, мембранных коробок, полых кварцевых спиралей и ложечек. Вакуумметр Боденштейна пригоден для работы в сильно агрессивной среде, выдерживает также нагревание до 500 °С без заметного изменения положения нулевой точки. Тепловые вакуумметры применяют для измерения значений среднего вакуума в интервале от 1 до 10 Па. Их действие основано на линейной зависимости теплопроводности газов от давления. Несмотря на некоторые недостатки тепловых вакуумметров - зависимости показаний от состава газа и температуры окружающей среды, инерционности погрешности измерений, достигающей 10 - 40%, - они успешно конкурируют с ртутными вакуумметрами. Их погрешность самая низкая среди электронных вакуумметров. Так, у ионизационных и магнитных электроразрядных вакуумметров погрешность составляет соответственно 30 - 50% и 60%.

ЛЕКЦИЯ № 8

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 54; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.219.166 (0.056 с.) |