Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Экспериментальное определение констант равновесияСодержание книги

Поиск на нашем сайте

Экспериментальное определение констант равновесия представляет собой трудную задачу. Прежде всего, необходимо быть уверенным в том, что при рассматриваемых температуре равновесие достигнуто. Равновесное состояние в системе достигается за достаточно продолжительный промежуток времени. Признаком установления равновесия считается постоянство состава фаз во времени, а критерием окончания опыта является неизменность (с точностью до погрешности опыта) состава фаз в течение продолжительного времени. Равновесие изучают статическими и динамическими методами. В статических методах фазы в процессе установления равновесия выдерживают в контакте друг с другом. В динамических и комбинированных методах проводится обновление фаз. Наиболее простым способом определения состава реакционной смеси является применение методов количественного анализа. Однако введение постороннего реагента, связывающего один из компонентов протекающей химической реакции, может привести к смещению равновесия системы, поэтому этим методом пользоваться только в том случае, если скорость реакции достаточно мала. Часто при изучении равновесия используют различные физические методы для определения состава системы, которые основаны на измерении давления или плотности реакционной смеси, теплопроводности, электродвижущей силы и оптических показателей, например показателя преломления. Иногда применяют «замораживание» равновесия путем удаления катализатора, добавления избытка одного из реагентов или быстрым охлаждением. Способы ускорения достижения равновесия Как правило, установление равновесие сопряжено с длительными временными затратами. На практике с целью ускорения его достижения применяют измельчение, диспергирование и перемешивание фаз. Измельчение - механическое разрушение твердых тел с образованием более мелких частиц. В зависимости от размера образующихся частиц различают следующие типы измельчения: грубое 1000 - 500мкм; среднее 500 - 100 мкм; тонкое 100 - 40 мкм; сверхтонкое < 40 мкм. Измельчение твердых материалов можно проводить вручную или механически. Для ручного измельчения твердых материалов применяют различные ступки: стальные, бронзовые, латунные, фарфоровые, агатовые и т.д.

Выбор материала ступки определяется твердостью измельчаемого вещества. Твердость материала должна быть выше твердости измельчаемого вещества. В противном случае ступка быстро изнашивается, а измельчаемое вещество загрязняется материалом, из которого сделана ступка. Предварительное дробление можно сделать в стальных ступках или даже ударами стального молотка. В лаборатории наибольшее распространение получили фарфоровые ступки разного диаметра и глубины, которые представляют собой полушаровидные толстостенные чашки. Истирание твердых веществ в ступках проводят пестиками из того же материала, что и ступка. Перед и после работы ступку тщательно моют. Вещество в ступке не должно заполнять более 1/3 объема. При измельчении пылящих и особо вредных веществ работу нужно вести в вытяжном шкафу, а ступку закрывать специальным чехлом. Агатовые ступки характеризуются высокой износостойкостью и срабатываются очень медленно. Стальные ступки Абиха применяют для измельчения небольших количеств твердого вещества. При растирании вещества возможно его окисление кислородом воздуха из-за разрушения и удаления постоянно образующейся защитной пленки на его частицах. Также с уменьшением размеров образующихся частиц возрастает их способность к адсорбции влаги и газообразных примесей из воздуха. Поэтому измельчением веществ, обладающих повышенной склонностью к окислению и адсорбции газов и аэрозолей, следует проводить в сухих камерах в инертной и обеспыленной среде. Механическое измельчение Для грубого измельчения приме1няются щековые, конусные (гирационные), молотковые или валковые дробилки. Лабораторные щековые дробилки работают по принципу раздавливания и состоят из двух дробящих поверхностей – подвижной и неподвижной щек. В конусной дробилке раздавливание происходит между подвижным и неподвижным конусом. В молотковой дробилке измельчение производится ударами молотков, установленных на вращающемся горизонтальном валу. Валковые дробилки представляют собой два валка, установленные на горизонтальной оси и вращающиеся навстречу друг другу. Более тонкое измельчение достигается при использовании шаровых мельниц, дисковых истирателей, фрикционных столов и т. п.

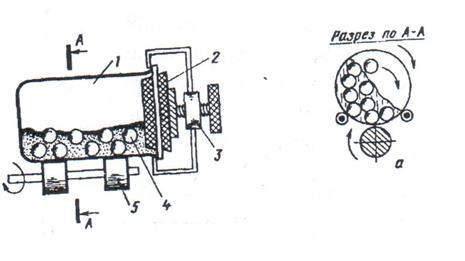

Лабораторная шаровая мельница (рис.1) представляет собой цилиндрический сосуд 1 с крышкой 2, закрепляемой зажимом 3. Примерно на 50% объема сосуд заполнен фарфоровыми шарами 4, размер которых определяет тонкость измельчения. Чем крупнее куски измельчаемого вещества, тем более крупными шарами следует загружать мельницу, но и тем крупнее будут частицы измельчаемого вещества. Наилучшее измельчение достигается при применении шаров разного размера. Измельченное вещество отделяют от шаров на ситах. Более крупную фракцию снова загружают мельницу.

Рис.1. Лабораторная шаровая мельница Вместо фарфоровых шаров с целью уменьшения загрязнения измельчаемого вещества примесями мельницы применяют шары из ситалла марки пирокерам и девитрокерам, обладающий высокой механической прочностью, превосходящей прочность фарфора к истиранию, и термостойкостью. В дисковых истирателях сверхтонкое измельчение до 0,005–0,1 мм происходит между вращающимися и неподвижными дисками. Помол регулируют, изменяя величину зазора между дисками. Стрежневые мельницы отличаются от шаровых тем, что их заполняют не шарами, а металлическими стержнями. Для достижения очень тонкого помола применяют вибрационные мельницы. Мельница имеет цилиндрический корпус, установленный на неуравновешенном валу, создающем при вращении вибрацию. Корпус заполняют измельчающими телами, обычно стальными шарами. Вибрационные мельницы бывают для сухого и мокрого помола. Вибрационные шаровые мельницыприменяют для получения тонкого помола: 0,1-0,001 мм при сухом измельчении и 0,05-0,0001 мм в случае мокрого помола. Уменьшение размеров частиц при измельчении в жидкой среде связано с эффектом Ребиндера – уменьшением прочности твердых частиц в результате адсорбции молекул жидкости на микротрещинах, выходящих на поверхность частиц.

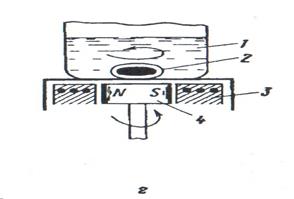

Рис. 2. Коллоидные мельницы

Измельчение до коллоидных размеров (1–0,1 мкм) производится на коллоидных мельницах. В коллоидную мельницу загружается предварительно раздробленный до 20 мкм материал. Измельчение в коллоидной мельнице всегда проводят в жидкой среде – в воде для гидрофильных материалов, в органических жидкостях – для гидрофобных. Для предотвращения коагуляции коллоидных частиц и облегчения дробления вещества применяют вещества, действующие как защитные коллоиды, например ПАВ. Мельница (рис. 2 а) имеет конический ротор 2, вращающийся с очень большой скоростью 30-150 м/с в коническом гнезде с очень малым зазором между ротором и внутренней поверхностью гнезда (около 0,05 мм). Размер зазора регулируют микрометрическим винтом 1. Суспензия, поступающая снизу через трубку 3, проходит через зазор, и содержащиеся в ней твердые частицы истираются и вместе с жидкостью удаляются через трубку 4. Измельчение, как правило, проводят при нагревании и охлаждении, в этом случае необходимо использовать мельницы, у которых предусмотрена рубашка для циркуляции теплоносителя. Коллоидная мельница ударного действия (рис. 2 б) имеет на вращающемся с большой скоростью диске 1 стержни 2. Стержни при вращении диска проходят сквозь зазоры двух стержней, закрепленных в корпусе мельницы и называемых пальцами 3. Размер частиц составляет 10-5-10-4 мм. Характеристикой степени измельчения вещества является гранулометрический (дисперсный) состав.

Для определения гранулометрического состава вещества используют ситовой анализ, методы оптической и электронной спектроскопии, седиментационный анализ и лазерную гранулометрию. Оптический микроскоп позволяет проводить анализ порошков с размерами частиц от 1 мкм до нескольких мм, электронный микроскоп – от 1 нм до нескольких мм. Седиментационный анализ – от 1 до 500 мкм. Наиболее современным методом является лазерная гранулометрия. Наиболее понятный метод измерения распределения частиц по размерам – ситовой анализ. Этот метод позволяет определить, какова весовая доля частиц с размерами, например, от 45 до 53 мкм, если применены такие сита. Легко можно представить данные в кумулятивной форме: какова весовая доля частиц, которые проходят через сито, и доля частиц, которые на нем остаются (например, -45 мкм и +45 мкм). Пределом измерений ситового анализа является наименьший размер ячеек в доступных ситах. На практике редко используются сита с размером ячеек менее 45-50 мкм. Другим способом приближения равновесного состояния является перемешивание. Перемешивание улучшает контакт между фазами системы, облегчает их взаимную диффузию, повышая тем самым скорость реакции. Перешивание проводят вручную и механически. Сильное перемешивание необходимо при быстром нагревании или охлаждении реакционной смеси для устранения местных зон перегрева или переохлаждения. Эффективность перемешивания в значительной мере зависит от конструкции мешалок. В лабораториях чаще применяют стеклянные мешалки, хотя для использования материалы, прежде всего фторопласт-4 и полипропилен. Выбор той или иной конструкции мешалки следует проводить только опытным путем, так как до сих пор не существует надежных методов определения эффективности перемешивания. Палочковые мешалки готовят из стеклянных палочек диаметром 3-6 мм, выбирая их форму в зависимости от диаметра сосуда, его высоты, вязкости перемешиваемой среды, плотности взвешанной твердой фазы.

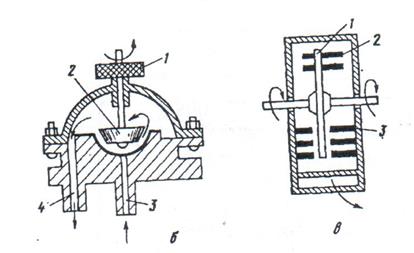

Центробежные мешалки представляют собой стеклянный полый сосуд грушевидный формы с отверстиями в центральной части. Такие мешалки прекрасно перемешивают маловязкие жидкости особенно при большом числе оборотов. Они пригодны и для перемешивания тонких суспензий и несмешивающихся жидкостей. Лопастные мешалки – наиболее распространенный вид мешалок. Ширина лопасти обычно определяется экспериментально. Диаметр составляет около 0,7 от диаметра сосуда. Для сосудов с узким горлом используют складывающиеся или поворачивающиеся лопасти. Число оборотов лопастной мешалки обычно колеблется от 12 до 90 об/мин. Лопастные мешалки применяют для перемешивания маловязких и легкосмешивающихся жидкостей. Якорные мешалки повторяют контур днища, образуя с ним незначительный зазор и напоминают якорь. Якорные мешалки относятся к тихоходным мешалкам. Их применяют для перемешивания вязких растворов и предупреждения образования осадков и накипи на дне сосуда. Мешалки пропеллерного типа также предназначены для перемешивания вязких жидкостей, получения суспензий и эмульсий. Диаметр пропеллера обычно составляет 0,25-0,30 диаметра сосуда. Для энергичной циркуляции суспензии пропеллерная мешалка должна работать не менее чем при 400 об/мин. При перемешивании вязких жидкостей, а также суспензий и эмульсий, образующих пену, число оборотов мешалки уменьшают до 150 об/мин. Пропеллерные мешалки создают более интенсивные осевые потоки, чем лопастные мешалки, вследствие этого возрастает эффективность перемешивания суспензии. Такие мешалки применяют главным образом для приготовления суспензий и эмульсий, взмучивания осадков, для интенсивного перемешивания маловязких жидкостей. Безосевая магнитная мешалка представляет собой железный стержень, запаянный в стеклянную или полиэтиленовую ампулу 2, помещенную в сосуд 1 с перемешиваемой суспензией. Сосуд устанавливают на прибор с вращающимся постоянным магнитом 4. Скорость перемешивания в пределах 400 -1200 об/мин. Без нагрева такая мешалка может работать круглосуточно.

Барботирование - перемешивание жидкостей, эмульсий и суспензий путем пропускания газа или воздуха, в сосудах называемых барботерами. Для создания потока газа используют сжатый азот из баллона или воздух, подаваемый с помощью компрессора. Барботирование можно применять в тех случаях, когда газ не оказывает химического воздействия на перемешиваемый раствор и необходимо удалить другие растворенные газы. Иногда барботирование для перемешивания совмещают с использованием поступающего в сосуд газа как одного из реагентов протекающей химической реакции. Интенсивность барботажа регулируется также путем использования различных колец, имеющих отверстия для выхода газа.

Расход газа при барботаже оценивают на 100 см2 поверхности перемешивающей жидкости. В зависимости от расхода газа различают: · слабое перемешивание – 4 л/мин; · средняя интенсивность – 8 л/мин · интенсивное -10 л/мин Механические встряхиватели («качалка») применяются для исследования процессов экстрагирования. ЛЕКЦИЯ № 3

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.104.103 (0.007 с.) |