Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Построение теоретической индикаторной диаграммы.

Теоритическую индикаторною диаграмму строят в координатах p-v По оси абсцисс откладывают относительные объёмы, а по оси ординат – давление в цилиндрах. При построении диаграммы четырёхтактного двигателя полный объём Vа принимают равным отрезку А = 120 – 200 мм. Va = Vb = A Так как степень сжатия ε = Va/Vc, то Vc = Va/ ε Vz = Vc ρ Где ρ – степень предварительного расширения. При построении диаграммы двухтактного двигателя следует учитывать относительный потерянный ход поршня на газообмен - ȹ Vs´ = Vs *(1- ȹ) Коэффициент ȹ задаётся по прототипному двигателю. Отложив на оси абсцисс объёмы, принимаем значение максимального давления Pz = В. Для нормальных соотношений длины и высоты диаграммы длину отрезка «В» берут в 1,3-1,6 раз меньше отрезка «А». Затем определяют масштаб ординат в (мм/МПа). m = B/Pz Отрезок Vа принимается за единице и делится на опреде л ённое количество равных отрезков «n» (чем больше значение «n» тем точнее диаграмма). ∆l = Vа/n Из точек пересечения этими отрезками оси абсцисс проводят вспомогательные прямые, параллельные оси ординат. Из уравнения политропы сжатия PVn1 = const и политропы расширения PVn2 = const получаем промежуточные точки для линий сжатия и расширения (вспомогательных линий). PаVаn1 = P1V1n1 Отсюда для точки 1 или «а» и «b» P1 = PаVаn1/ V1n1 или P1 = Pа*1 n1/1n1 или P1 = Pа* 1 n1 Для точки 2 P2 = PаVаn1/ V2n1 или P2 = Pа*1 n1/0,9n1 или P1 = Pа* 1/0,9 n1 И так далее для каждой вспомогательной линии, как для процесса сжатия, так и для процесса расширения. Полученные данные сводятся в таблицу. Таблица 1

И так далее. По данным таблицы строят теоретическую индикаторную диаграмму. После построения диаграммы вычисляется среднее индикаторное давление. Для этого складываются все отрезки вспомогательных линий путём замера их линейкой или вычислением по данным таблицы и делят на количество отрезков, то есть вычисляется среднее арифметическое всех отрезков. Полученную величину, умножают на масштаб и находят Рi´. Полученные данные подставляются в формулу индикаторной цилиндровой мощностью. Данные не должны отличаться более, чем на 5%

4. Прочностной расчет деталей кривошипно-шатунного механизма дизеля.

Сущность проверочного расчета деталей на прочность заключается в определении рабочего напряжения в опасном сечении. Если рабочее напряжение не превышает допускаемое, то прочность в данном сечении обеспечена. Расчеты основных деталей являются приближенными, т. к. производятся на основе эскизов деталей, вычерченных в масштабе, а не с использованием чертежей деталей дизеля. Поэтому при расчете выбирается упрощенная расчетная схема, которая не требует сложных расчетов и по возможности близка к действительным условиям работы деталей Расчет поршня. Поршни судовых дизелей изготавливают из СЧ 32, СЧ 24, СЧ 28 и алюминиевых жаропрочных сплавов марок АЛ-1, АК-2, АК-4, литейного жаропрочного сплава АЛ-19. Конструктивные соотношения элементов поршня, поршневых пальцев и колец выбираем из табл. 2 Таблица 2.

Параметры и формулы |

Дизели | ||||||||||||||||||||||||||||||||||||||

|

Низкооборотные | Высокооборотные | |||||||||||||||||||||||||||||||||||||||

| 1. | Толщина днища поршня неохлаждаемого (чугунного или алюминиевого) (δ) Охлаждаемого (чугунного, алюминиевого, стального) |

(0,08 ÷ 0,2) D

(0,05 ÷ 0,1) D | (0,1 ÷ 0,2) D | |||||||||||||||||||||||||||||||||||||

| 2. | Зазор между тронком и втулкой цилиндра (D - D1) |

чугунные – 0,001 D алюминиевые - (0,0015 ÷ 0,0025) D | ||||||||||||||||||||||||||||||||||||||

| 3. | Длина поршня, L: четырехтактного двухтактного |

(1,0 ÷ 1,77) D (1,4 ÷ 1,5) D | (0,6 ÷ 1,0) D | |||||||||||||||||||||||||||||||||||||

| 4. | Длина тронковой части Lт : четырехтактного двухтактного |

(1,0 ÷ 1,77) S (1,0 ÷ 1,77) S

| (1,0 ÷ 1,77) S | |||||||||||||||||||||||||||||||||||||

| 5. | Зазор между цилиндром и головкой поршня (D-D2) |

чугунные – (0,006 ÷ 0,009) D алюминиевые – (0,009 ÷ 0,014) D

| ||||||||||||||||||||||||||||||||||||||

| 6. | Расстояние С от верхней кромки поршня до первого кольца | (0,6 ÷ 2,0) δ

| (0,8 ÷ 1,5) δ | |||||||||||||||||||||||||||||||||||||

| 7. | Расстояние от нижней кромки тронка до оси поршневого пальца L1 | (0,65 ÷ 0,9) D | (0,35 ÷ 0,45) L | |||||||||||||||||||||||||||||||||||||

| 8. | Толщина стенки головки поршня S4 | (0,05 ÷ 0,08) D | (0,06 ÷ 0,12) D | |||||||||||||||||||||||||||||||||||||

| 9. | Толщина стенки тронка, S1 | (0,33 ÷ 0,5) S4 | (0,02 ÷ 0,03) D | |||||||||||||||||||||||||||||||||||||

| 10. | Число уплотнительных колец | 4 ÷ 6

| 3 ÷ 4 | |||||||||||||||||||||||||||||||||||||

| 11. | Радиальная толщина кольца, b | (0,05 ÷ 0,028) D | ||||||||||||||||||||||||||||||||||||||

| 12. | Высота кольца, h | (0,5 ÷ 1,0) b | (0,3 ÷ 0,6) b | |||||||||||||||||||||||||||||||||||||

| 13. | Ширина перемычки между канавками, h1 | h1 ≥ h | ||||||||||||||||||||||||||||||||||||||

| 14. | Диаметральный зазор между кольцом и канавкой поршня, S2 | S2=0,5 ÷ 1,0 | ||||||||||||||||||||||||||||||||||||||

| 15. | Тепловой зазор на высоте кольца, S3 | S3=0,05 ÷ 1,12 | ||||||||||||||||||||||||||||||||||||||

| 16. | Число маслосъемных колец | 1 ÷ 3 | ||||||||||||||||||||||||||||||||||||||

| 17. | Диаметр поршневого пальца, d | (0,35 ÷ 0,5) D | (0,3 ÷ 0,5) D | |||||||||||||||||||||||||||||||||||||

| 18. | Диаметр внутреннего отверстия пальца, d0 | (0,4 ÷ 0,7) d | (0,6 ÷ 0,8) d | |||||||||||||||||||||||||||||||||||||

| 19. | Длина пальца,

| (0,33 ÷ 0,45) D | ||||||||||||||||||||||||||||||||||||||

| 20. | Расстояние между внутренними торцами бобышек.  1

0,45D 1

0,45D

| (0,33 ÷ 0,45) D | ||||||||||||||||||||||||||||||||||||||

| 21. | Длина опорной поверхности в бобышке,  б б

| (0,2 ÷ 0,27) D | ||||||||||||||||||||||||||||||||||||||

| 22. | Расстояние между центрами бобышек

|

| ||||||||||||||||||||||||||||||||||||||

|

| D – диаметр цилиндра S – ход поршня | |||||||||||||||||||||||||||||||||||||||

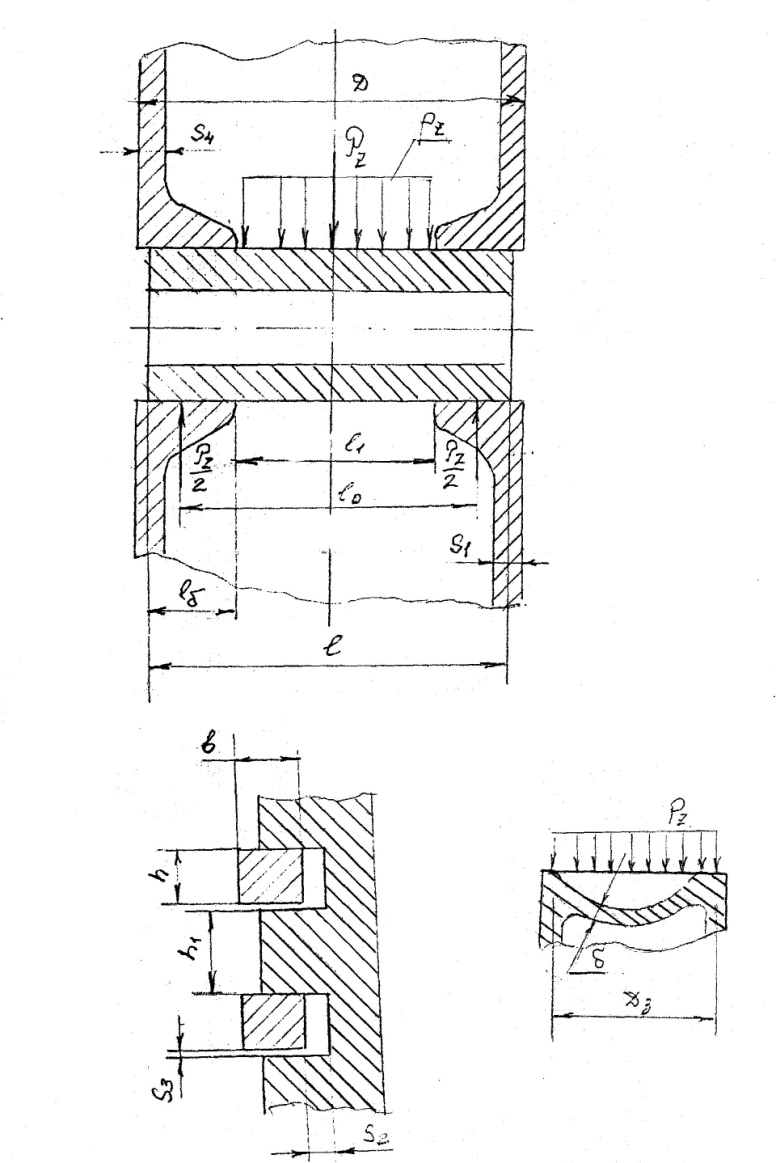

После конструктивного определения толщины днища поршня находим рабочее напряжение изгиба от совместного действия механических и тепловых нагрузок (рис.1)

, МПа

, МПа

где:

Pz – максимальное давление цикла, 62 МПа;

- диаметр заделки днища, м;

- диаметр заделки днища, м;

δ – толщина днища поршня, м;

= D2 – S4

= D2 – S4

= 30 МПа – для чугунный поршней без ребер;

= 30 МПа – для чугунный поршней без ребер;

= 100 МПа – для чугунных поршней с ребрами;

= 100 МПа – для чугунных поршней с ребрами;

= 15 МПа – для алюминиевых поршней без ребер;

= 15 МПа – для алюминиевых поршней без ребер;

= 50 МПа – для алюминиевых поршней с ребрами.

= 50 МПа – для алюминиевых поршней с ребрами.

Рис. 1 Схема поршня.

После определения по табл. 1 длины тронка Lт проверяем ее на допустимое удельное давление (рис.1)

Рт = Рн max/(D Lт), МПа

Рн max – наибольшая нормальная сила, Мн;

D – диаметр цилиндра, М;

Lт – длина тронковой части поршня, м.

Приближенно принимаем:

а) Рн max = 0,08 Pz; при  ;

;

б) Рн max = 0,1 Pz; при

где: Pz = максимальное давление сгорания, МПа;

[Рт] = 0,35 МПа для тихоходных с чугунными поршнями;

[Рт] = 0,55 МПа для быстроходных с алюминиевыми поршнями;

[Рт] = 1,0 МПа для быстроходных алюминиевых укороченных.

Рт ≤ [Рт] – условие работоспособности.

После определения по табл. 1 размеров бобышек проверяем их на допустимое удельное давление (рис. 2).

рис. 2 Расчет поршня с деталями

, МПа

, МПа

[Р] = 40 МПа – для чугунных поршней;

[Р] = 40 МПа – для алюминиевых поршней.

Р ≤ [Р] – условие работоспособности.

После определения по таблице размеров кольца, проверяем его на изгиб (рис. 2):

, МПа

, МПа

где: D – диаметр цилиндра, м

b – толщина кольца, м

Р – удельное давление кольца на стенку рабочей втулки, вызванное силами упругости, МПа

Р = (0,03 ÷ 0,06) МПа – для тихоходных дизелей;

Р = (0,06 ÷ 0,2) МПа – для быстроходных дизелей;

[  = (80 ÷ 150) МПа – для тихоходных дизелей;

= (80 ÷ 150) МПа – для тихоходных дизелей;

[  = (100 ÷ 200) МПа – для быстроходных дизелей

= (100 ÷ 200) МПа – для быстроходных дизелей

[

[  – условие прочности.

– условие прочности.

Поршневые кольца для судовых дизелей изготавливаются из чугунов марок СЧ18 – СЧ28.

После определения по табл. 1 размеров поршневого пальца рассматриваем его на изгиб как двух опорную балку (рис 2.).

Максимально изгибающий момент в среднем опасном сечении:

Момент сопротивления сечения пальца:

м3

м3

Напряжение изгиба в пальце:

[σиз] = 120МПа – для углеродистых сталей;

[σиз] = 120МПа – для легированный сталей.

Поршневые кольца изготавливаются из стали 20, 15Х, 20Х, 12ХНЗА и других.

Проверяем принятые размеры на не выдавливание смазки из головного подшипника:

≤ к, МПа

≤ к, МПа

где: к – наибольшее допустимое удельное давление в головном подшипнике. к = (15 ÷ 20) – для баббитовой заливки;

|

|

к = (25 ÷ 50) – для бронзовых втулок.

При окончательном выборе размеров поршня их необходимо согласовать с размерами верхней головки шатуна.

Расчет шатуна.

Шатун подвергается действию силы от давления газов и силам инерции поступательно движущихся частей. Принимая во внимание то, что в курсовой работе динамический расчет дизеля не производится, все расчеты деталей шатуна ведем на силу заедания поршня в цилиндре - Ри

Производим проверку стержня шатуна на прочность от суммарного напряжения в среднем сечении (рис.3) по эмпирической формуле Навьс-Ренкина, используя принятые соотношения в табл.3

Таблица 3.

| № п.п | Параметры и расчетное соотношение | Дизели | |

| тихоходные | быстроходные | ||

| 1. | Длина стержня шатуна, L | (2,8 ÷ 4,0) D | (2,15 ÷ 3,5) D |

| 2. | Диаметр стержня шатуна, dст | (0,25 ÷ 0,37) D | (0,25 ÷ 0,35) D |

| 3. | Диаметр внутреннего отверстия стержня, d0 | (0,25 ÷ 0,5) dст | (0,3 ÷ 0,7) dст |

| 4. | Среднее сечение двутаврового стержня (рис.3) | ||

| Высота, Н | (0,16 ÷ 0,18) L | ||

| Расстояние между полками, h |  0,7 Н 0,7 Н

| ||

| Толщина, b |  0,15 Н 0,15 Н

| ||

| Ширина, В |  0,75 Н 0,75 Н

| ||

| 5. | Внешний диаметр головки, d1 | (1,6 ÷ 1,8) d | (1,3 ÷ 1,7) d |

| 6. | Длина втулки, l1 | из расчета пальца | |

| 7. | Толщина втулки, δ | (0,08 ÷ 0,1) d | (0,05 ÷ 0,08) d |

| 8. | Длина верхней головки, l3 | (0,85 ÷ 1,15) d1 | |

| 9. | Остальные размеры: S l2 |

(0,25 ÷ 0,30) d (1,4 ÷ 1,6) d | |

| D – диаметр цилиндра d – диаметр поршневого пальца |

| ||

рис. 3 Расчет шатуна с деталями.