Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет нижней головки шатуна.

Определяем размеры нижней головки шатуна по таблице 5. Таблица 5.

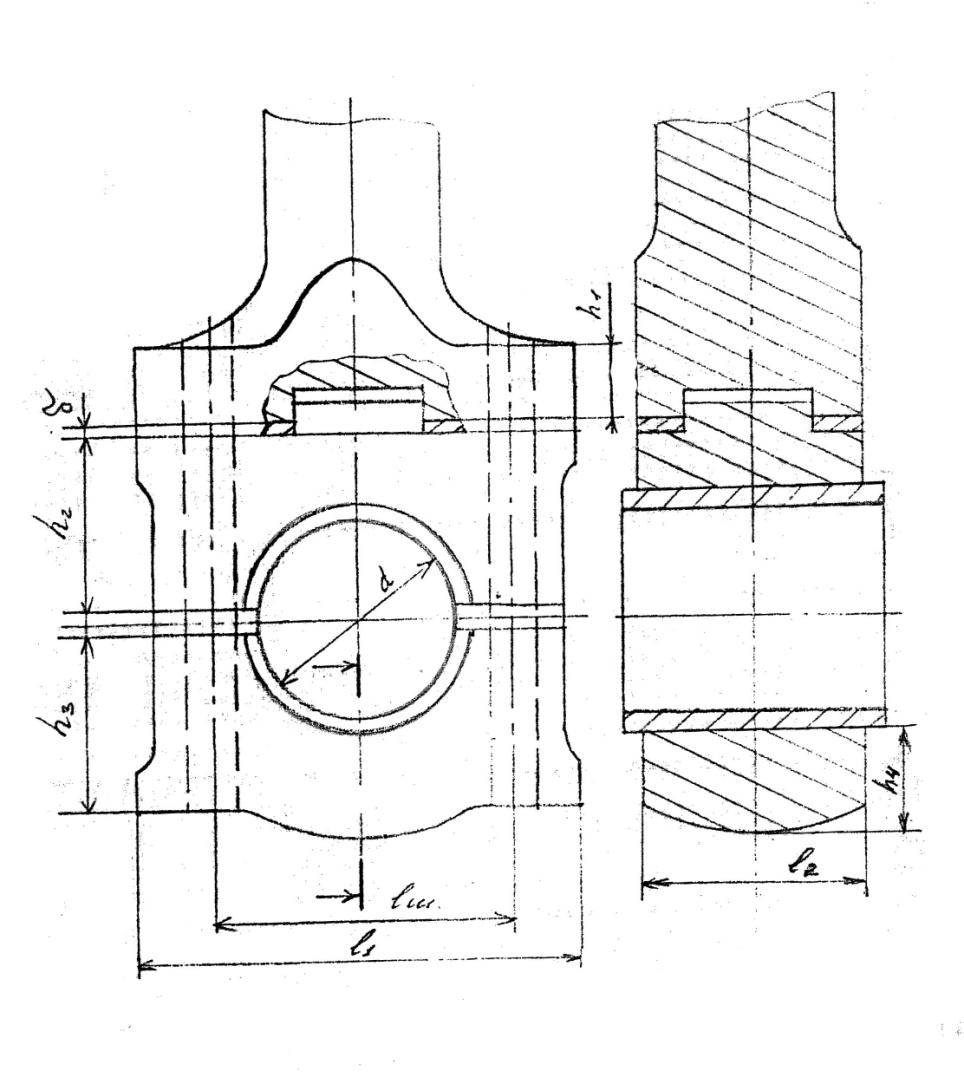

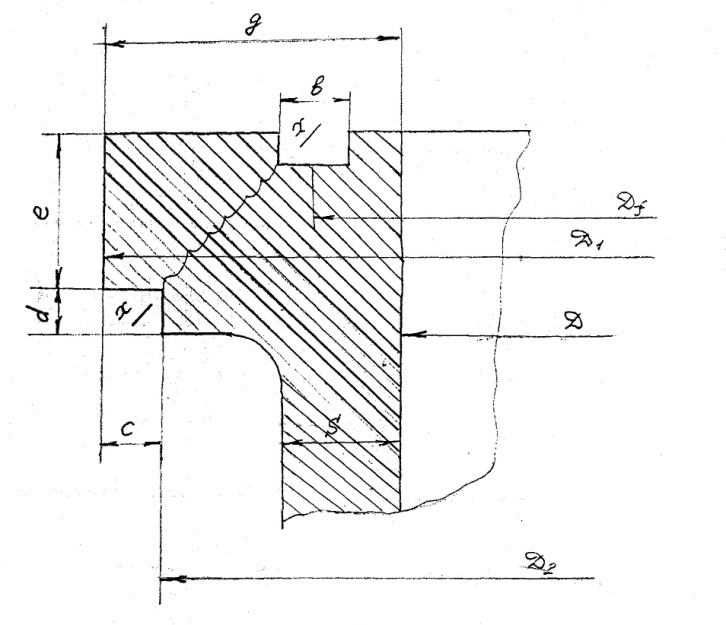

рис. 4 Нижняя головка шатуна. Определяем толщину опасного сечения h4 из уравнения прочности (рис.4), от силы заедания поршня:

[σиз] [σиз]

Расчет шатунных болтов производим на растяжение от силы заедания поршня – Рв с учетом предварительной затяжки болтов, которая составляет 1,35 Рв:

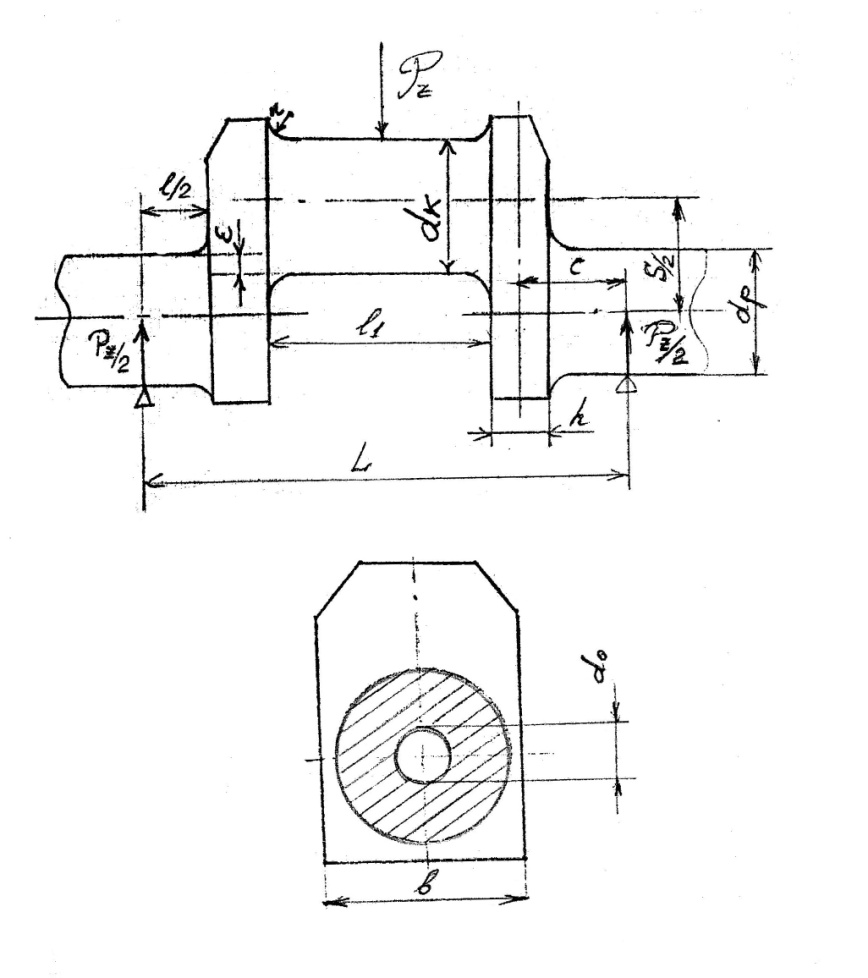

где: Рв - сила заедания поршня; dш – наименьший диаметр резьбы шатунных болтов, м [σр]= (60 ÷ 90) МПа – для углеродистой стали; [σр]= (90 ÷ 130) МПа – для легированной стали; i – число шатунных болтов. Расчет втулки цилиндра. Втулка испытывает напряжение от максимального давления газов Pz (рис. 6), нормальной силы Pн,а так же тепловые напряжения. Фланец (бурт) втулки испытывает дополнительные напряжения от затяжки крышки цилиндра.

Определяем предварительные размеры втулки по таблице 6. Таблица 6.

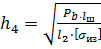

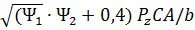

рис. 5 Расчет втулки рабочего цилиндра. После определения конструктивных размеров, рассчитываем опасное сечение x - x, для этого изобразим расчетную схему втулки в масштабе (рис. 5) Толщину стенки проверяем на суммарное напряжение от растяжения

где:

где: Рz – максимальное давление сгорания, МПа D – диаметр цилиндра, м S – толщина втулки, м

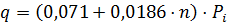

где: q – удельная тепловая нагрузка, Дж/м2с

n – частота вращения коленчатого вала, 115 об/мин; Pi – среднее индикаторное давление, Па; a – коэффициент пропорциональности, для чугуна а= 0,00835, для стали а= 0,02: S – толщина стенки втулки, м. [σ] = 100 ÷ 150 МПа – для чугунных втулок; [σ] = 250 МПа – для стальных втулок. Фланец втулки проверяем на напряжение изгиба, растяжения и скалывания, возникающие от силы затяжки шпилек (приложение, рис. 5) Рf в сечении х- х:

где:1,25 – коэффициент затяжки шпилек; Pz – максимальное давление сгорания, МПа; Df – средний диаметр уплотнительной канавки, м. Напряжение изгиба от действия пары сил Рf, a1:

где: W=

где: а1 – определяется из масштаба чертежа, м; D0 – из масштаба чертежа, м; h = 0.0526 м – из масштаба чертежа.

Напряжение скалывания от касательной силы Рs:

где: Суммарное напряжение в сечении x - x:

[σ] = 30 ÷ 50 МПа – для чугунных втулок; [σ] = 60 ÷ 80 МПа – для стальных втулок. Уплотнительную канавку, шириной b мм, проверяем на удельное давление:

где: Pf – сила затяжки шпилек, Мн; D1 – наибольший диаметр бурта, м; b – ширина канавки, 0,037 м Опорный бурт, шириной С проверяем на смятие:

[σсм] = 80 ÷ 100, МПа – для чугунных втулок. В основном, втулки изготавливаются из чугуна марок СЧ 25 при диаметре 450 мм, иногда из чугуна марки СЧ 28. В редких случаях втулки изготавливают из стали 35ХМЮА, в основном, для высокооборотных и форсированных дизелей. Расчет коленчатого вала Коленчатые валы изготавливают из следующих материалов: 1. Низкооборотные дизели – сталь 35, 40, 45 и 50Г; 2. Высокооборотные дизели – сталь 40Х, 40ХН, 20 НВА. Расчеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Однако, указанные напряжения не могут быть уменьшены только за счет увеличения радиуса галтелей. На величину коэффициента концентрации напряжений в галтелях влияют также другие конструктивные параметры вала, например, величина перекрытия шеек, диаметр и смещение облегчающего отверстия, бочкообразность отверстия и крутильные колебания, возникающие в судовом валопроводе. Произведем поверочный расчет коленчатого вала дизеля с однорядным расположением цилиндров по формулам Российского Морского Регистра. Эскиз коленчатого вала, рисунок 6.

рис. 6 Расчет коленчатого вала. Таблица 7.

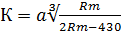

Диаметр шеек коленчатого вала, согласно формул Регистра должен быть не менее:

где: К – коэффициент: а – коэффициент; а = 0,9 – с упрочнением поверхности коленчатого вала; а = 0,95 – для кованных коленчатых валов; а = 1,0 – коленчатый вал не подвергался упрочнению. Rm – временное сопротивление материала при растяжении, 780 МПа D – диаметр цилиндра, м А – коэффициент для однорядных ДВС, А = 1; В – коэффициент для однорядных ДВС, В = 1; Рz – давление сгорания, МПа; L – расстояние между серединами коренных шеек, м; φ – коэффициент (по таблице); t – коэффициент, t = 0,85 + Рi – для двухтактных ДВС: t =0,85 + 0,75 Рi – для четырехтактных ДВС; Pi – среднее индикаторное давление, МПа;

S - ход поршня, м; Значение коэффициента φ табл 8

Толщина щеки кривошипа вала должна быть не менее: h = 0,105 К D где: К – коэффициент учитывающий влияние материала вала и рассчитывается аналогично, как при определении диаметра шеек – d;

С – расстояние от середины рамового подшипника до средней плоскости щеки, мм; b – ширина щеки, мм (размеры b и h берутся между кривошипной и рамовой шейками в плоскости, касательной к кривошипной шейке); табл. 9 значение коэффициента

табл. 10 значение коэффициента

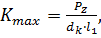

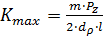

Диаметры шеек коленчатого вала, полученные по формуле Регистра, проверяем на максимально допустимое удельное давление (на 1м2 проекции шейки) по формулам: 1. Для кривошипных шеек

2. Для рамовых шеек

где: Рz – максимальная сила давления газов, МПа; dk – диаметр шейки кривошипа, м; dp – диаметр рамовой шейки, м; l1 – длина шейки кривошипа, м; l – длина рамовой шейки, м; m – коэффициент, учитывающий влияние наиболее нагруженного соседнего кривошипа, m=1,25. Kmax Kmax Kmax (Баббит Б83 используют при толщине заливки (0,03 ÷ 0,4) d, свинцовистую бронзу Бр.С30 используют в тонкостенных вкладышах с толщиной заливки 0,4 ÷ 0,6 мм).

5. ПРИМЕРЫ РАСЧЁТА РАБОЧЕГО ЦИКЛА И ПОСТРОЕНИЯ ИНДИКАТОРНЫХ ДИАГРАММ.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 222; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.171.20 (0.056 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[σиз], МПа

[σиз], МПа , Н м – изгибающий момент в опасном сечении;

, Н м – изгибающий момент в опасном сечении; =, м3 – момент сопротивления опасного сечения;

=, м3 – момент сопротивления опасного сечения; , м

, м

g

D1 - 2с

g

D1 - 2с

МПа;

МПа; – напряжение от растяжения по направлению радиуса, МПа

– напряжение от растяжения по направлению радиуса, МПа – напряжение от тепловой нагрузки (растяжение внешней стенки), МПа

– напряжение от тепловой нагрузки (растяжение внешней стенки), МПа МПа;

МПа; МПа;

МПа; ;

; , Мн

, Мн , МПа

, МПа - момент сопротивления сечения х - х, м;

- момент сопротивления сечения х - х, м; - напряжение растяжения от нормальной силы Рн ;МПа

- напряжение растяжения от нормальной силы Рн ;МПа – нормальная сила, МН

– нормальная сила, МН – площадь сечения х - х, м2;

– площадь сечения х - х, м2; , МПа

, МПа – касательная сила, Мн

– касательная сила, Мн

40 ÷ 80, МПа

40 ÷ 80, МПа

, мм

, мм ,

, , мм:

, мм: – коэффициенты определяются по табл. 8 и 9 (при определении коэффициента

– коэффициенты определяются по табл. 8 и 9 (при определении коэффициента  учитывается радиус галтели – r);

учитывается радиус галтели – r);

МПа;

МПа; , МПа;

, МПа;