Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Имени адмирала С. О. Макарова». Имени адмирала С. ОСтр 1 из 6Следующая ⇒

Имени адмирала С.О. Макарова» Колледж ГУМРФ Методические указания по выполнению выпускной квалификационной работы Для обучающихся по профессиональному модулю ПМ.01 Эксплуатация, техническое обслуживание и ремонт судового энергетического оборудования МДК.01.01 Основы эксплуатации, технического обслуживания и ремонта судового энергетического оборудования По специальности 26.02.05 Эксплуатация судовых энергетических усатновок Санкт-Петербург 2017

Авторы: Смирнов А.С., преподаватель Колледжа ГУМРФ специальности 26.02.05 Эксплуатация СЭУ Оглавление

ВВЕДЕНИЕ. 3 ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ. 4 1.1. Порядок курсового проектирования. 4 3.1. Параметры процесса наполнения. 7 3.2. Параметры процесса сжатия. 10 3.3. Параметры процесса сгорания. 10 3.4. Параметры процесса расширения. 12 3.5. Параметры процесса выпуска. 12 3.6. Энергетические и экономические показатели двигателя. 13 3.7. Построение теоретической индикаторной диаграммы. 14 4.1. Расчет поршня. 17 4.2. Расчет шатуна. 22 4.2.1. Расчет стержня и верхней головки шатуна. 24 4.2.2. Расчет нижней головки шатуна. 25 4.3. Расчет втулки цилиндра. 28 4.4. Расчет коленчатого вала. 31 5.1. Процесс наполнения. 36 5.2. Процесс сжатия. 38 5.3. Процесс сгорания. 39 5.4. Процесс расширения. 40 5.5. Параметры газа в выпускном тракте. 41 5.6. Энергетические и экономические показатели. 42 5.7. Построение теоретической индикаторной диаграммы. 43

ОБЩИЕ ПОЛОЖЕНИЯ

Выпускная квалификационная работа (ВКР) в форме защиты дипломной работы. является видом ГИА выпускников специальности 26.02.05 Эксплуатация судовых энергетических установок Тематика выпускной квалификационной работы по специальности Эксплуатация судовых энергетических установок Для обучающихся по заочной форме обучения В 2020 – 2021 учебном году

«РАСЧЕТ И АНАЛИЗ СУДОВОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ

СУДОВ РАЗЛИЧНЫХ ПРОЕКТОВ С ЦЕЛЬЮ ПОВЫШЕНИЯ НАДЕЖНОСТИ И ЭФФЕКТИВНОСТИ МОРСКИХ (РЕЧНЫХ) ПЕРЕВОЗОК»

Подготовка и защита ВКР способствует систематизации, расширению освоенных во время обучения знаний обучающихся по общепрофессиональным дисциплинам, профессиональным модулям и закреплению знаний выпускника по специальности при решении разрабатываемых в выпускной квалификационной работе конкретных задач, а также выяснению уровня подготовки выпускника к самостоятельной работе. Тематика ВКР разрабатывается преподавателями цикловой комиссии профессионального учебного цикла специальности в соответствии с содержанием профессионального модуля, обсуждается на заседании цикловой комиссии и согласовывается с представителями работодателей. Выбор темы ВКР осуществляется обучающимися до начала производственной (преддипломной) практики в целях своевременного сбора практического материала для подготовки ВКР. Руководитель ВКР совместно с обучающимися разрабатывает индивидуальные задания на каждую тему ВКР, которые рассматриваются цикловой комиссией, подписываются руководителем ВКР и утверждаются заместителем директора по УМР. ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Задания на курсовое проектирование выдаётся индивидуально. Предлагается примерная тематика курсовых проектов по судовым двигателям внутреннего сгорания: 1. Расчёт теоретического рабочего цикла дизеля с построением индикаторных диаграмм в P V и Р φ координатах. 2. Проведение прочностных расчётов отдельных узлов двигателя с выполнением рабочего эскиза. 3. Анализ показателей двигателя при изменении внешних условий. Параметры процесса сжатия. Давление в конце процесса сжатия определяются уравнением политропы сжатия – pc= pa εn1 (Па), где n1 – средний показатель политропы сжатия в цилиндре (по опытным данным данным имеет следующие значения: для мало и среднеоборотных двигателей – 1,34-1,38; высокооборотных – 1,38-1,4). Температура в конце процесса сжатия (в °К) Тс = Ta εn-1 Параметры процесса сгорания

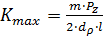

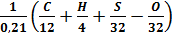

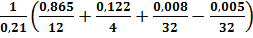

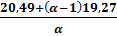

Максимальное давление цикла (Па) Pz = λPc, где λ – степень повышения давления λ= Pс, которая находится в пределах: у малооборотных двигателей λ= 1,2-1,35, среднеоборотных - λ= 1,35-1,55. Чем выше λ, тем экономичнее работа двигателя, но вместе с этим возрастают механические напряжения на детали двигателя (двигатель работает жёстко). Максимальная температура цикла Tz определяется из уравнения сгорания где ξz – коэффициент использования теплоты к моменту начала расширения (в точке z). При смещении процесса сгорания топлива на линию расширения значение коэффициента использования теплоты уменьшается и для судовых дизелей лежит в пределах: малооборотных – 0,80 – 0,86, среднеоборотных – 0,70 – 0,80; Qн – низшая теплота сгорания (низшая теплотворная способность), определяется по таб. 11. L0 – количество воздуха, теоретически необходимое для полного сгорания 1 кг топлива (кмоль/кг) L0 = где: С,H,S,O – элементарный состав топлива. Определяется по таб. 11. α – коэффициент избытка воздуха при сгорании топлива. Значение α – зависит от типа двигателя, способа смесеобразования, режима работы. Для малооборотных двигателей α колеблется в пределах 1,8-2,2, среднеоборотных 1,5-2, высокооборотных 1,3-1,5. Cv´ – средняя молярная теплоёмкость сухого воздуха, равная: Cv´ = 19,27+0,0025Tс. кДж/(кмоль*К) Cp´´ – средняя молярная изобарная теплоёмкость смеси «чистых» продуктов сгорания с оставшимися в цилиндре после сгорания избыточным воздухом и остаточных газов в точке z. Cp´´ = βz – действительный коэффициент молекулярного изменения. βz = (β0 + ϒr)/(1+ ϒr), где β0 – теоретический коэффициент молекулярного изменения, равный 1+0,064/ α. Коэффициент молекулярного изменения лежит в пределах 1,03 – 1,04. β0 = 1+(8H+O)/(32*α*L0) Численные значения, принятые и подсчитанные, подставляют в уравнение сгорания, которое приводят к виду: АTz2+BTz – C =0 Решая квадратное уравнение, получим: Tz = Параметры процесса выпуска. Среднее давление газов за выпускными органами цилиндров pг = ps ξn где ξn = 0,88-0,96 – коэффициент потери давления при продувке во впускных и выпускных органах (меньшие значения относятся к прямоточно-клапанной системе газообмена). Среднее давление газов перед турбиной; pт = pг ξг где ξг = 0,97-0,99 – коэффициент потери давления в выпускном тракте от цилиндра до турбины. В современных малооборотных двигателях отношение ps к pт в пределах 1,15 - 1,3, следовательно, можно принять pт Средняя температура газов перед турбиной:

где qг = 0,4 - 0,45 – относительная потеря теплоты с выпускными газами перед турбинами (большие значения относятся к двигателям с прямоточно-клапанной продувкой); ȹа – коэффициент продувки (для четырёхтактных двигателей с низким наддувом составляет 1,15 – 1,25; для двухтактных двигателей с ТК – 1,6 – 1,65; G0 – масса воздуха, теоретически необходимая для полного сгорания 1 кг топлива (в кг/кг); G0 = L0μb Где μb = 28,97 кг/кмоль – масса 1 кг воздуха; Сг = 1,05 – 1,09 – средняя изобарная теплоёмкость газов кДж/(кмоль*К°). Расчет поршня. Поршни судовых дизелей изготавливают из СЧ 32, СЧ 24, СЧ 28 и алюминиевых жаропрочных сплавов марок АЛ-1, АК-2, АК-4, литейного жаропрочного сплава АЛ-19.

Конструктивные соотношения элементов поршня, поршневых пальцев и колец выбираем из табл. 2 Таблица 2.

Параметры и формулы |

Дизели | ||||||||||||

|

Низкооборотные | Высокооборотные | |||||||||||||

| 1. | Толщина днища поршня неохлаждаемого (чугунного или алюминиевого) (δ) Охлаждаемого (чугунного, алюминиевого, стального) |

(0,08 ÷ 0,2) D

(0,05 ÷ 0,1) D | (0,1 ÷ 0,2) D | |||||||||||

| 2. | Зазор между тронком и втулкой цилиндра (D - D1) |

чугунные – 0,001 D алюминиевые - (0,0015 ÷ 0,0025) D | ||||||||||||

| 3. | Длина поршня, L: четырехтактного двухтактного |

(1,0 ÷ 1,77) D (1,4 ÷ 1,5) D | (0,6 ÷ 1,0) D | |||||||||||

| 4. | Длина тронковой части Lт : четырехтактного двухтактного |

(1,0 ÷ 1,77) S (1,0 ÷ 1,77) S

| (1,0 ÷ 1,77) S | |||||||||||

| 5. | Зазор между цилиндром и головкой поршня (D-D2) |

чугунные – (0,006 ÷ 0,009) D алюминиевые – (0,009 ÷ 0,014) D

| ||||||||||||

| 6. | Расстояние С от верхней кромки поршня до первого кольца | (0,6 ÷ 2,0) δ

| (0,8 ÷ 1,5) δ | |||||||||||

| 7. | Расстояние от нижней кромки тронка до оси поршневого пальца L1 | (0,65 ÷ 0,9) D | (0,35 ÷ 0,45) L | |||||||||||

| 8. | Толщина стенки головки поршня S4 | (0,05 ÷ 0,08) D | (0,06 ÷ 0,12) D | |||||||||||

| 9. | Толщина стенки тронка, S1 | (0,33 ÷ 0,5) S4 | (0,02 ÷ 0,03) D | |||||||||||

| 10. | Число уплотнительных колец | 4 ÷ 6 | 3 ÷ 4 | |||||||||||

| 11. | Радиальная толщина кольца, b | (0,05 ÷ 0,028) D | ||||||||||||

| 12. | Высота кольца, h | (0,5 ÷ 1,0) b | (0,3 ÷ 0,6) b | |||||||||||

| 13. | Ширина перемычки между канавками, h1 | h1 ≥ h | ||||||||||||

| 14. | Диаметральный зазор между кольцом и канавкой поршня, S2 | S2=0,5 ÷ 1,0 | ||||||||||||

| 15. | Тепловой зазор на высоте кольца, S3 | S3=0,05 ÷ 1,12 | ||||||||||||

| 16. | Число маслосъемных колец | 1 ÷ 3 | ||||||||||||

| 17. | Диаметр поршневого пальца, d | (0,35 ÷ 0,5) D | (0,3 ÷ 0,5) D | |||||||||||

| 18. | Диаметр внутреннего отверстия пальца, d0 | (0,4 ÷ 0,7) d | (0,6 ÷ 0,8) d | |||||||||||

| 19. | Длина пальца,

| (0,33 ÷ 0,45) D | ||||||||||||

| 20. | Расстояние между внутренними торцами бобышек.  1

0,45D 1

0,45D

| (0,33 ÷ 0,45) D | ||||||||||||

| 21. | Длина опорной поверхности в бобышке,  б б

| (0,2 ÷ 0,27) D | ||||||||||||

| 22. | Расстояние между центрами бобышек

|

| ||||||||||||

|

| D – диаметр цилиндра S – ход поршня | |||||||||||||

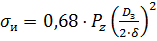

После конструктивного определения толщины днища поршня находим рабочее напряжение изгиба от совместного действия механических и тепловых нагрузок (рис.1)

, МПа

, МПа

где:

Pz – максимальное давление цикла, 62 МПа;

- диаметр заделки днища, м;

- диаметр заделки днища, м;

δ – толщина днища поршня, м;

= D2 – S4

= D2 – S4

= 30 МПа – для чугунный поршней без ребер;

= 30 МПа – для чугунный поршней без ребер;

|

|

= 100 МПа – для чугунных поршней с ребрами;

= 100 МПа – для чугунных поршней с ребрами;

= 15 МПа – для алюминиевых поршней без ребер;

= 15 МПа – для алюминиевых поршней без ребер;

= 50 МПа – для алюминиевых поршней с ребрами.

= 50 МПа – для алюминиевых поршней с ребрами.

Рис. 1 Схема поршня.

После определения по табл. 1 длины тронка Lт проверяем ее на допустимое удельное давление (рис.1)

Рт = Рн max/(D Lт), МПа

Рн max – наибольшая нормальная сила, Мн;

D – диаметр цилиндра, М;

Lт – длина тронковой части поршня, м.

Приближенно принимаем:

а) Рн max = 0,08 Pz; при  ;

;

б) Рн max = 0,1 Pz; при

где: Pz = максимальное давление сгорания, МПа;

[Рт] = 0,35 МПа для тихоходных с чугунными поршнями;

[Рт] = 0,55 МПа для быстроходных с алюминиевыми поршнями;

[Рт] = 1,0 МПа для быстроходных алюминиевых укороченных.

Рт ≤ [Рт] – условие работоспособности.

После определения по табл. 1 размеров бобышек проверяем их на допустимое удельное давление (рис. 2).

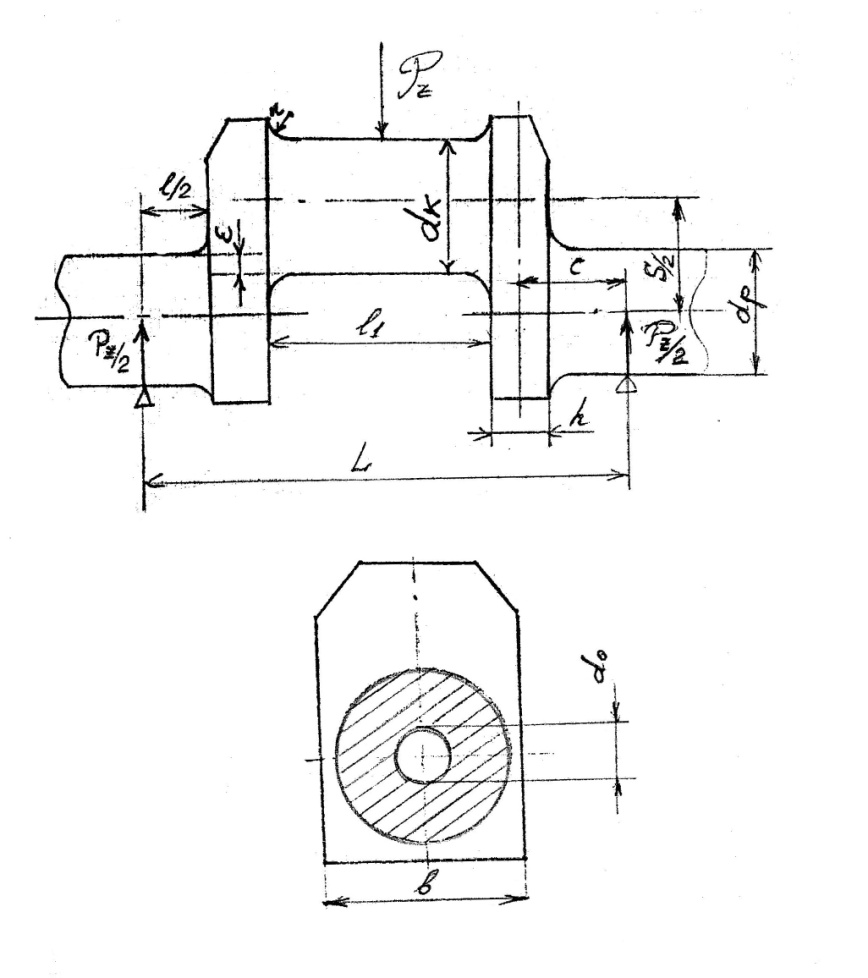

рис. 2 Расчет поршня с деталями

, МПа

, МПа

[Р] = 40 МПа – для чугунных поршней;

[Р] = 40 МПа – для алюминиевых поршней.

Р ≤ [Р] – условие работоспособности.

После определения по таблице размеров кольца, проверяем его на изгиб (рис. 2):

, МПа

, МПа

где: D – диаметр цилиндра, м

b – толщина кольца, м

Р – удельное давление кольца на стенку рабочей втулки, вызванное силами упругости, МПа

Р = (0,03 ÷ 0,06) МПа – для тихоходных дизелей;

Р = (0,06 ÷ 0,2) МПа – для быстроходных дизелей;

[  = (80 ÷ 150) МПа – для тихоходных дизелей;

= (80 ÷ 150) МПа – для тихоходных дизелей;

[  = (100 ÷ 200) МПа – для быстроходных дизелей

= (100 ÷ 200) МПа – для быстроходных дизелей

[

[  – условие прочности.

– условие прочности.

Поршневые кольца для судовых дизелей изготавливаются из чугунов марок СЧ18 – СЧ28.

После определения по табл. 1 размеров поршневого пальца рассматриваем его на изгиб как двух опорную балку (рис 2.).

Максимально изгибающий момент в среднем опасном сечении:

Момент сопротивления сечения пальца:

м3

м3

Напряжение изгиба в пальце:

[σиз] = 120МПа – для углеродистых сталей;

[σиз] = 120МПа – для легированный сталей.

Поршневые кольца изготавливаются из стали 20, 15Х, 20Х, 12ХНЗА и других.

Проверяем принятые размеры на не выдавливание смазки из головного подшипника:

≤ к, МПа

≤ к, МПа

где: к – наибольшее допустимое удельное давление в головном подшипнике. к = (15 ÷ 20) – для баббитовой заливки;

к = (25 ÷ 50) – для бронзовых втулок.

При окончательном выборе размеров поршня их необходимо согласовать с размерами верхней головки шатуна.

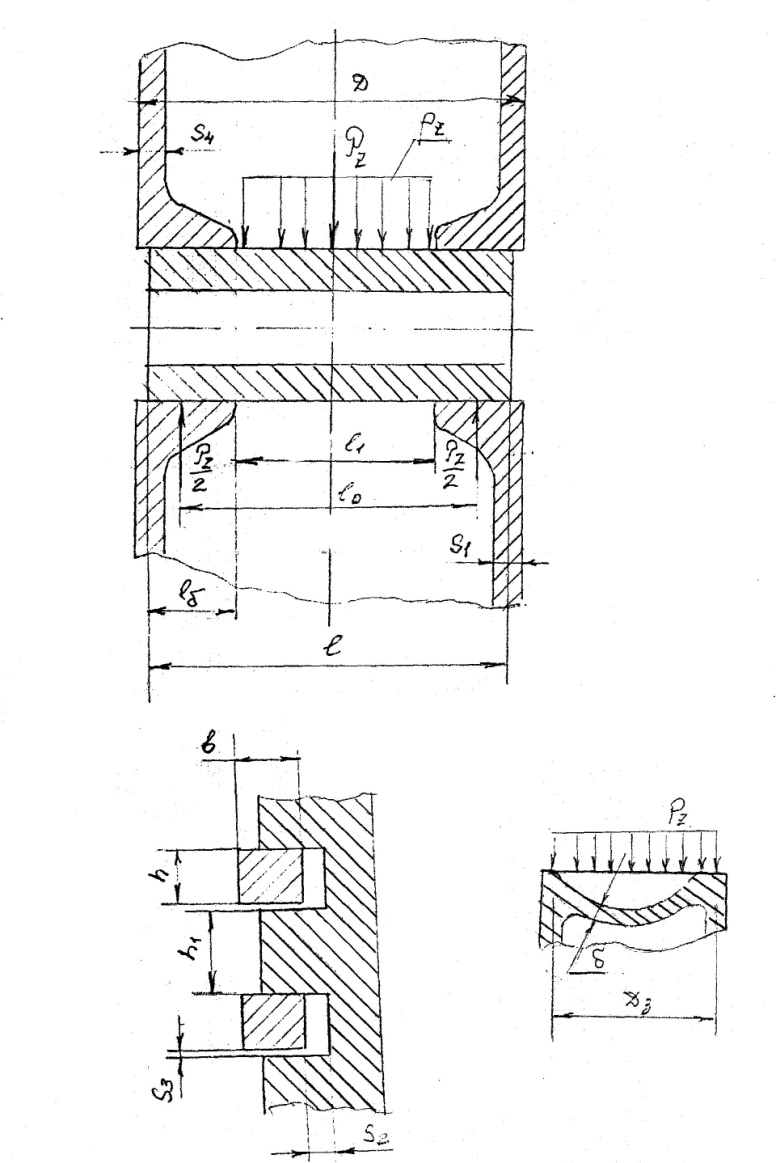

Расчет шатуна.

Шатун подвергается действию силы от давления газов и силам инерции поступательно движущихся частей. Принимая во внимание то, что в курсовой работе динамический расчет дизеля не производится, все расчеты деталей шатуна ведем на силу заедания поршня в цилиндре - Ри

Производим проверку стержня шатуна на прочность от суммарного напряжения в среднем сечении (рис.3) по эмпирической формуле Навьс-Ренкина, используя принятые соотношения в табл.3

Таблица 3.

| № п.п | Параметры и расчетное соотношение | Дизели | ||

| тихоходные | быстроходные | |||

| 1. | Длина стержня шатуна, L | (2,8 ÷ 4,0) D | (2,15 ÷ 3,5) D | |

| 2. | Диаметр стержня шатуна, dст | (0,25 ÷ 0,37) D | (0,25 ÷ 0,35) D | |

| 3. | Диаметр внутреннего отверстия стержня, d0 | (0,25 ÷ 0,5) dст | (0,3 ÷ 0,7) dст | |

| 4.

| Среднее сечение двутаврового стержня (рис.3) | |||

| Высота, Н | (0,16 ÷ 0,18) L | |||

| Расстояние между полками, h |  0,7 Н 0,7 Н

| |||

| Толщина, b |  0,15 Н 0,15 Н

| |||

| Ширина, В |  0,75 Н 0,75 Н

| |||

| 5. | Внешний диаметр головки, d1 | (1,6 ÷ 1,8) d | (1,3 ÷ 1,7) d | |

| 6. | Длина втулки, l1 | из расчета пальца | ||

| 7. | Толщина втулки, δ | (0,08 ÷ 0,1) d | (0,05 ÷ 0,08) d | |

| 8. | Длина верхней головки, l3 | (0,85 ÷ 1,15) d1 | ||

| 9. | Остальные размеры: S l2 |

(0,25 ÷ 0,30) d (1,4 ÷ 1,6) d | ||

| D – диаметр цилиндра d – диаметр поршневого пальца |

| |||

рис. 3 Расчет шатуна с деталями.

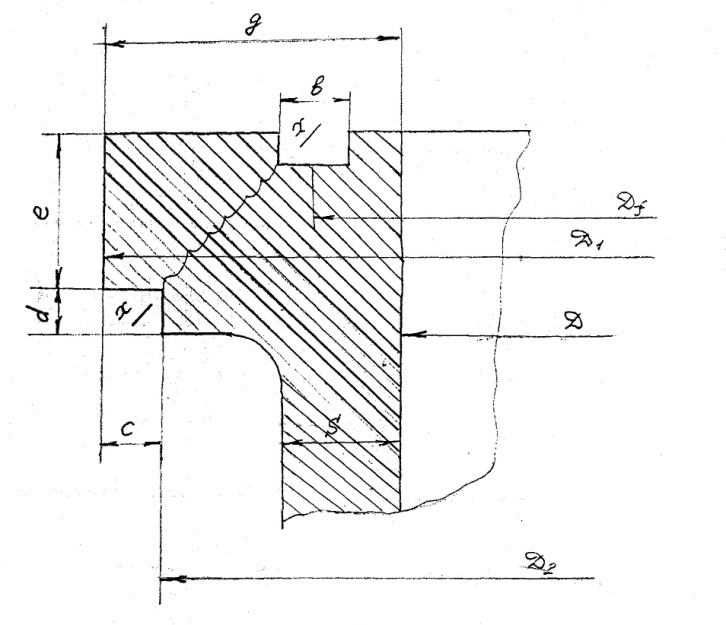

Расчет втулки цилиндра.

Втулка испытывает напряжение от максимального давления газов Pz (рис. 6), нормальной силы Pн,а так же тепловые напряжения. Фланец (бурт) втулки испытывает дополнительные напряжения от затяжки крышки цилиндра.

Определяем предварительные размеры втулки по таблице 6.

Таблица 6.

| № п.п | Параметры | Размеры [м] |

| 1. | Толщина втулки в верхней части, S | (0,06 ÷ 0,1) D |

| 2. | Наибольший диаметр верхнего опорного бурта, D1 | D + 2g |

| 3. | Толщина бурта, g | (0,15 ÷ 0,20) D |

| 4. | Высота опорного бурта, е | (0,10 ÷ 0,15) D |

| 5. | Ширина канавки под бурт крышки, b | (0,03 ÷ 0,05) D |

| 6. | Глубина канавки под бурт крышки | 3 ÷ 6 мм |

| 7. | Ширина опорного бурта С | (0,02 ÷ 0,03) D |

| 8. | Остальные размеры: d Df D2 |

(0,02 ÷ 0,03) D

D +  g

D1 - 2с g

D1 - 2с

|

| 9. | Толщина втулки в нижней части (0,3)S | (0,2 ÷ 0,3) S |

| 10. | Длина втулки для четырехтактных ДВС | (1,8 ÷ 3,0) D |

| D – диаметр цилиндра | ||

рис. 5 Расчет втулки рабочего цилиндра.

После определения конструктивных размеров, рассчитываем опасное сечение x - x, для этого изобразим расчетную схему втулки в масштабе (рис. 5)

Толщину стенки проверяем на суммарное напряжение от растяжения

МПа;

МПа;

где:  – напряжение от растяжения по направлению радиуса, МПа

– напряжение от растяжения по направлению радиуса, МПа

– напряжение от тепловой нагрузки (растяжение внешней стенки), МПа

– напряжение от тепловой нагрузки (растяжение внешней стенки), МПа

МПа;

МПа;

где: Рz – максимальное давление сгорания, МПа

D – диаметр цилиндра, м

S – толщина втулки, м

МПа;

МПа;

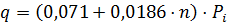

где: q – удельная тепловая нагрузка, Дж/м2с

;

;

n – частота вращения коленчатого вала, 115 об/мин;

Pi – среднее индикаторное давление, Па;

a – коэффициент пропорциональности, для чугуна а= 0,00835, для стали а= 0,02:

S – толщина стенки втулки, м.

[σ] = 100 ÷ 150 МПа – для чугунных втулок;

[σ] = 250 МПа – для стальных втулок.

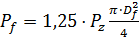

Фланец втулки проверяем на напряжение изгиба, растяжения и скалывания, возникающие от силы затяжки шпилек (приложение, рис. 5) Рf в сечении х- х:

, Мн

, Мн

где:1,25 – коэффициент затяжки шпилек;

Pz – максимальное давление сгорания, МПа;

Df – средний диаметр уплотнительной канавки, м.

Напряжение изгиба от действия пары сил Рf, a1:

, МПа

, МПа

где: W=  - момент сопротивления сечения х - х, м;

- момент сопротивления сечения х - х, м;

- напряжение растяжения от нормальной силы Рн ;МПа

- напряжение растяжения от нормальной силы Рн ;МПа

– нормальная сила, МН

– нормальная сила, МН

где: а1 – определяется из масштаба чертежа, м;

D0 – из масштаба чертежа, м;

h = 0.0526 м – из масштаба чертежа.

– площадь сечения х - х, м2;

– площадь сечения х - х, м2;

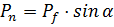

Напряжение скалывания от касательной силы Рs:

, МПа

, МПа

где:  – касательная сила, Мн

– касательная сила, Мн

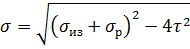

Суммарное напряжение в сечении x - x:

[σ], МПа

[σ], МПа

[σ] = 30 ÷ 50 МПа – для чугунных втулок;

[σ] = 60 ÷ 80 МПа – для стальных втулок.

Уплотнительную канавку, шириной b мм, проверяем на удельное давление:

40 ÷ 80, МПа

40 ÷ 80, МПа

где: Pf – сила затяжки шпилек, Мн;

D1 – наибольший диаметр бурта, м;

b – ширина канавки, 0,037 м

Опорный бурт, шириной С проверяем на смятие:

[σсм], МПа

[σсм], МПа

[σсм] = 80 ÷ 100, МПа – для чугунных втулок.

В основном, втулки изготавливаются из чугуна марок СЧ 25 при диаметре 450 мм, иногда из чугуна марки СЧ 28. В редких случаях втулки изготавливают из стали 35ХМЮА, в основном, для высокооборотных и форсированных дизелей.

Расчет коленчатого вала

Коленчатые валы изготавливают из следующих материалов:

1. Низкооборотные дизели – сталь 35, 40, 45 и 50Г;

2. Высокооборотные дизели – сталь 40Х, 40ХН, 20 НВА.

Расчеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Однако, указанные напряжения не могут быть уменьшены только за счет увеличения радиуса галтелей.

На величину коэффициента концентрации напряжений в галтелях влияют также другие конструктивные параметры вала, например, величина перекрытия шеек, диаметр и смещение облегчающего отверстия, бочкообразность отверстия и крутильные колебания, возникающие в судовом валопроводе.

Произведем поверочный расчет коленчатого вала дизеля с однорядным расположением цилиндров по формулам Российского Морского Регистра.

Эскиз коленчатого вала, рисунок 6.

рис. 6 Расчет коленчатого вала.

Таблица 7.

| № п.п | Параметры | Двигатели

| |

| низкооборотные | высокооборотные | ||

| 1. | Расстояние между серединами рамовых шеек, L а) четырехтактные б) двухтактные | (1,6 ÷ 1,8) D (1,7 ÷ 1,8) D | (1,1 ÷ 1,5) D (1,3 ÷ 1,6) D |

| 2. | Диаметр шейки кривошипа, dk | (0,6 ÷ 0,75) D | (0,57 ÷ 0,68) D |

| 3. | Диаметр рамовой шейки, dp | (0,6 ÷ 0,8) D | (0,6 ÷ 1,0) D |

| 4. | Диаметр сверления в шейке, d0 | (0,4 d) | |

| 5. | Длина шейки кривошипа, l1 | (0,55 ÷ 1,1) dk | (0,50 ÷ 1,0) dk |

| 6. | Длина рамовой шейки, l | (0,4 ÷ 1,0) dp | (0,35 ÷ 1,0) dp |

| 7. | Толщина шейки кривошипа, h | (0,3 ÷ 0,35) D | (0,16 ÷ 0,30) D |

| 8. | Ширина шейки кривошипа, b | (0,9 ÷ 1,1) D | (0,9 ÷ 1,5) D |

| 9. | Радиус галтели, r | (0,055 ÷ 0,07) d | (0,055 ÷ 0,07) d |

| d – диаметр рамовых и кривошипных шеек из расчета по формуле Регистра; D – диаметр цилиндра | |||

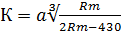

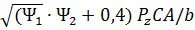

Диаметр шеек коленчатого вала, согласно формул Регистра должен быть не менее:

, мм

, мм

где: К – коэффициент:  ,

,

а – коэффициент;

а = 0,9 – с упрочнением поверхности коленчатого вала;

а = 0,95 – для кованных коленчатых валов;

а = 1,0 – коленчатый вал не подвергался упрочнению.

Rm – временное сопротивление материала при растяжении, 780 МПа

D – диаметр цилиндра, м

А – коэффициент для однорядных ДВС, А = 1;

В – коэффициент для однорядных ДВС, В = 1;

Рz – давление сгорания, МПа;

L – расстояние между серединами коренных шеек, м;

φ – коэффициент (по таблице);

t – коэффициент, t = 0,85 + Рi – для двухтактных ДВС:

t =0,85 + 0,75 Рi – для четырехтактных ДВС;

Pi – среднее индикаторное давление, МПа;

S - ход поршня, м;

Значение коэффициента φ табл 8

| Тип двигателя | Число цилиндров | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Двухтактный | 4,8 | 4,8 | 5,14 | 5,47 | 5,81 | 0,14 | 6,48 | 6,82 | 7,15 | 7,48 | 7,82 | 8,15 |

| Четырехтактный | 4,8 | 1,8 | 5,08 | 5,37 | 5,67 | 5,95 | 6,24 | 6,53 | 6,81 | 7,1 | 7,39 | 7,68 |

Толщина щеки кривошипа вала должна быть не менее:

h = 0,105 К D  , мм:

, мм:

где: К – коэффициент учитывающий влияние материала вала и рассчитывается аналогично, как при определении диаметра шеек – d;

– коэффициенты определяются по табл. 8 и 9 (при определении коэффициента

– коэффициенты определяются по табл. 8 и 9 (при определении коэффициента  учитывается радиус галтели – r);

учитывается радиус галтели – r);

С – расстояние от середины рамового подшипника до средней плоскости щеки, мм;

b – ширина щеки, мм (размеры b и h берутся между кривошипной и рамовой шейками в плоскости, касательной к кривошипной шейке);

табл. 9 значение коэффициента

| b / d | 1,2 | 1,4 | 1,5 | 1,8 | 2,0 | 2,2 |

| 0,92 | 0,95 | 1,0 | 1,08 | 1,16 | 1,27 |

табл. 10 значение коэффициента

| r / h | e / h | ||||||

| 0 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | |

| 0,07 | 4,5 | 4,5 | 4,28 | 4,1 | 3,7 | 3,3 | 2,75 |

| 0,10 | 3,5 | 3,5 | 3,34 | 3,18 | 2,88 | 2,57 | 2,18 |

| 0,15 | 2,9 | 2,9 | 2,82 | 2,65 | 2,4 | 2,07 | 1,83 |

| 0,20 | 2,5 | 2,5 | 2,41 | 2,32 | 2,06 | 1,79 | 1,61 |

| 0,25 | 2,3 | 2,3 | 2,2 | 2,1 | 1,9 | 1,7 | 1,4 |

| r – радиус галтели, мм е – абсолютное перекрытие, мм | |||||||

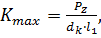

Диаметры шеек коленчатого вала, полученные по формуле Регистра, проверяем на максимально допустимое удельное давление (на 1м2 проекции шейки) по формулам:

1. Для кривошипных шеек

МПа;

МПа;

2. Для рамовых шеек

, МПа;

, МПа;

где:

Рz – максимальная сила давления газов, МПа;

dk – диаметр шейки кривошипа, м;

dp – диаметр рамовой шейки, м;

l1 – длина шейки кривошипа, м;

l – длина рамовой шейки, м;

m – коэффициент, учитывающий влияние наиболее нагруженного соседнего кривошипа, m=1,25.

Kmax  18 ÷ 12 МПа – для низкооборотных ДВС, заливка Б83;

18 ÷ 12 МПа – для низкооборотных ДВС, заливка Б83;

Kmax  12 ÷ 18 МПа – для среднеоборотных ДВС, заливка Б83;

12 ÷ 18 МПа – для среднеоборотных ДВС, заливка Б83;

Kmax  35 МПа – для высокооборотных ДВС, заливка Бр.С30.

35 МПа – для высокооборотных ДВС, заливка Бр.С30.

(Баббит Б83 используют при толщине заливки (0,03 ÷ 0,4) d, свинцовистую бронзу Бр.С30 используют в тонкостенных вкладышах с толщиной заливки 0,4 ÷ 0,6 мм).

5. ПРИМЕРЫ РАСЧЁТА РАБОЧЕГО ЦИКЛА И ПОСТРОЕНИЯ ИНДИКАТОРНЫХ ДИАГРАММ.

Процесс наполнения

Давление воздуха на входе в компрессор

р0´ = р0 - ∆pф

р0´ = 1.013*105 – 392 = 1,009*105 Па

Давление воздуха после компрессора

рк = рs - ∆pх

рк = 1,98*105-1962=1,960*105 Па

Степень повышения давления в компрессоре

πк = pк/ р0´

πк = 1,960*105/1,009*105 = 1,943

Давление в цилиндре в конце процесса наполнения

pа = (0.96-1.05) рк – для дизелей с наддувом

pа = (0.96- 1.05) рs – для дизелей без наддува

pа = 1,05*105*1,98*105 = 2,079*105 Па

Температура воздуха в машинном отделении в °К

Т0´ = 273 + t0

Т0´ =273+20=293°К

Температура воздуха после компрессора

Тк = Т0´* πк(nк-1)/ nк

Где nк – показатель политропы сжатия в компрессоре (принято nк =1,373)

Тк = 293 * 1,9430,373/1,373 = 350,93 °К

Температура воздуха в ресивере

Тs = 273 + tзв + (15-20 °С)

Тs = 273+14+20=307 °К

Степень охлаждения воздуха

Еx = (Тк – Тs) / (Тк – Т0)

Еx =(350,93-307) / (350,93-293) = 0,758

Температура воздуха в рабочем цилиндре с учётом подогрева (∆t = 10°) от стенок камеры сгорания

Тs´ = Тs + ∆t

Тs´ = 307 + 10 = 317 °К

Температура смеси воздуха и остаточных газов в конце процесса наполнения

Та = (Тs´ + ϒr* Тг) / (1 + ϒr)

Где ϒr = 0,07 – коэффициент остаточных газов (принимается)

Тr = 649 °К – температура остаточных газов (принимается)

Та = (317+0,07*649) / (1 + 0,07) = 338,72 °К

Коэффициент наполнения, отнесённый к полезному ходу поршня (действительный коэффициент наполнения)

Ƞн =

Ƞн =

= 0,973

= 0,973

Коэффициент наполнения, отнесённый к полезному ходу поршня (условный коэффициент наполнения)

Ƞн ´ = Ƞн * (1- ψ)

Где ψ = 0,09 - потеряная доля хода поршня на открытие и закрытие выпускных окон (принимается)

Ƞн ´ = 0,973 * 0,91 = 0,885

Рабочий объём цилиндра

v ´s = (πD2/4)*S

v ´s = (3.14*0.92)/4 * 1.8 = 1.145 м3

Плотность надувочного воздуха

v s = ps / (RTs)

v s = 1.98 * 106 / (287 * 307) = 2.25 кг/м3

Заряд воздуха, отнесённый к полному рабочему объёму цилиндра

G´в = v ´s* Ƞн ´* v s *

1,145*0,885*2,25*(1/(1+1,6*0,01) = 2,243 кг/цикл .

Где d =0,01– влагосодержание воздуха (принято по таб. 4)

Процесс сжатия

Давление в цилиндре в конце процесса сжатия

pс = pа εn1

pс =2,079*105*11.511.373 = 59.52*105 Па

Где n1 = 1,373 – показатель политропы сжатия (принимается)

Температура воздуха в конце процесса сжатия

Tс = Та * εn1-1

Tс = 338,72*11.510.373 = 842,6 °К

Процесс сгорания

Максимальное давление сгорания

pz = λ* pc

pz = 1.2 * 59.52*105 = 71.42 *105 Па

Где λ = 1,2 – степень повышения давления (принимается)

Максимальная температура цикла определяется из уравнения сгорания

+ (Cv´ + 8.315 λTc)=βz Cp´´ Tz

+ (Cv´ + 8.315 λTc)=βz Cp´´ Tz

Где ξ z = 0.86 (принято)

Теоретически необходимое количество воздуха, необходимое для полного сжигания 1 кг топлива

L0 =

L0 =  = 0,489 кмоль/кг

= 0,489 кмоль/кг

Где С= 0,865; Н=0,122; S=0.008;O=0.005 (принято по таб.5)

Средняя мольная теплоёмкость заряда воздуха

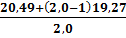

С´ v = 19.27+0.0025Tc

С´ v = 19.27+0.0025*842,6 = 21.377 кДж/(кмоль*°К)

Cp´´ – средняя молярная изобарная теплоёмкость смеси «чистых» продуктов сгорания с оставшимися в цилиндре после сгорания избыточным воздухом и остаточных газов в точке z.

Cp´´ =  +

+  Tz + 8.315

Tz + 8.315

Cp´´ =  +

+  Tz + 8.315

Tz + 8.315

Cp´´ =28,2+0,003Tz кДж/(кмоль*°К)

Действительный коэффициент молекулярного изменения

βz = (β0 + ϒr)/(1+ ϒr),

βz = (1,0314+0,07 )/(1+ 0,07) = 1,028

+ (Cv´ + 8.315 λTc)=βz Cp´´ Tz

+ (Cv´ + 8.315 λTc)=βz Cp´´ Tz ;

; +

+  Tz + 8.315;

Tz + 8.315;

ps/1.22 qг

ps/1.22 qг