Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет припусков аналитическим методомСодержание книги Поиск на нашем сайте

Цель работы: освоить аналитический метод расчета припусков, промежуточных размеров и размеров исходной заготовки. Задача: рассчитать согласно маршруту обработки детали промежуточные размеры и назначить допуски для каждого перехода и операции. Определить общие припуски и размеры исходной заготовки.

Порядок выполнения работы 1. Изучить чертеж операционной наладки и маршрут обработки детали. Выявить поверхности, подлежащие обработке. Обратить внимание на точность размеров, шероховатость поверхностей, наличие термообработки, допусков формы и расположения поверхностей, другие требования ТУ. Оформить п. 1 отчета (см. п. 13). 2. Назначить (см. Практ. раб. №1) и занести в отчет маршрут обработки поверхности:_______ 3. На основании анализа операционной наладки выбрать формулу расчета припуска (см. пп. 1–4 пояснений), записать в отчет (п. 13). 4. Для каждого перехода i определить значения RZi-1 и hi-1, полученные на предыдущем переходе (табл. 8.1–8.3). 5. Рассчитать значения ρi-1 εyi (см. пп. 5–7 пояснений), занести в отчет (п. 13). 6. По выбранной формуле (п. 3 пояснений) определить расчетный минимальный припуск для каждого перехода. 7. Определить расчетные размеры поверхностей (рис. 8.1), начиная с последнего перехода (см. п. 8 пояснений, табл. 8.7).

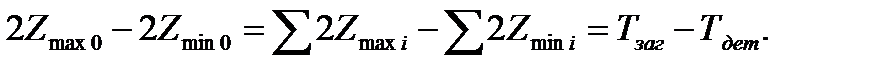

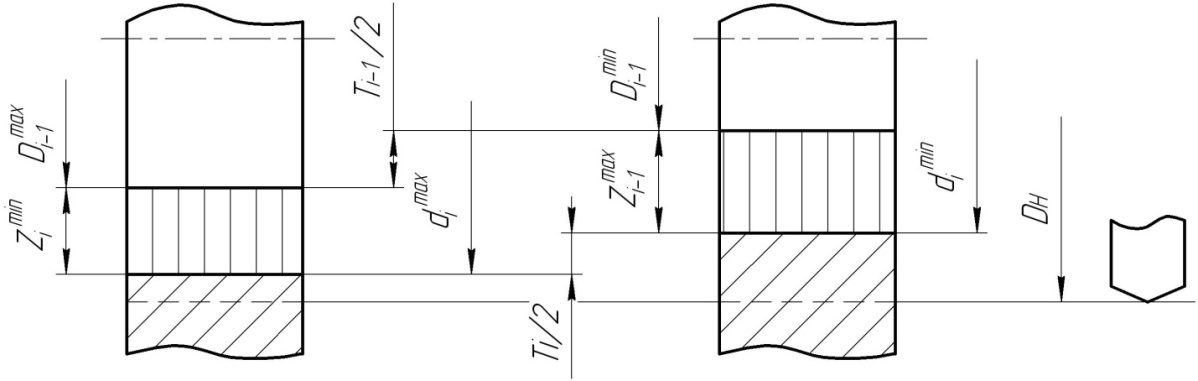

Рис. 8.1. Схема образования предельных припусков при обработке отверстия на предварительно настроенном станке

8. Назначить допуск размера, получаемого на каждом переходе (Практ. раб. №1). Результаты занести в отчет. 9. Заполнить в отчете графу «Принятые размеры» (см. п. 9 пояснений, табл. 8.7). 10. Определить предельные значения промежуточных припусков (см. п. 10 пояснений) и суммируя промежуточные припуски рассчитать общий (Z0) припуск. Результаты занести в отчет (табл. 8.7). 11. Проверить правильность расчетов (см. п. 10 пояснений). 12. Построить схему расположения припусков, допусков и размеров в масштабе (рис. 8.3). 13. Выполнить отчет по форме (прил. 14). Некоторые пояснения 1. Сущность расчета припуска аналитическим методом заключается в том, чтобы определить минимально возможную величину промежуточного припуска, при снятии которого устранялись бы погрешности и дефекты поверхностного слоя, полученные на предшествующем технологическом переходе, а также погрешности установки заготовки на выполняемом переходе [10, 11].

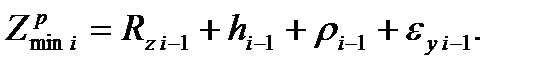

2. При обработке деталей на станке происходит упругое отжатие (деформация) элементов технологической системы (ТС). В результате наблюдается явление копирования (рис. 8.1), то есть при обработке на настроенном на размер станке заготовок с наибольшим предельным размером получается наибольший размер у обработанной детали, а у заготовок с наименьшим предельным размером – наименьший размер детали. 3. Минимальный расчетный припуск на обработку Припуск при последовательной обработке противолежащих поверхностей, например плиты или торцов вала

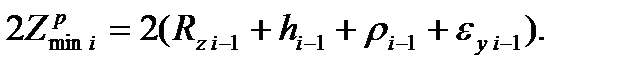

Симметричный припуск при параллельной обработке противолежащих поверхностей (параллельное одновременное фрезерование плоских поверхностей, параллельное подрезание торцов у тел вращения)

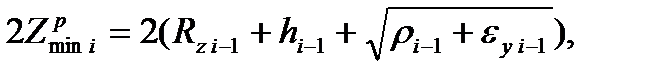

Симметричный припуск при обработке наружных или внутренних поверхностей вращения

где

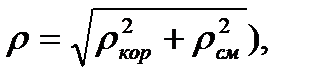

4. Шероховатость Глубина дефектного поверхностного слоя 5. Пространственное отклонение расположения поверхности ρ образуется в процессе изготовления исходной заготовки и включает погрешности от коробления ρкор (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, отклонения формы поверхностей – неплоскостности, непрямолинейности) и смещения стержня в горизонтальной и (или) вертикальной плоскостях ρсм.

Поскольку направление составляющих суммарного отклонения расположения поверхностей определить затруднительно, их складывают по правилу квадратного корня

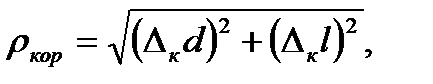

где ρкор – коробление исходной заготовки, определяется по формуле: ρкор = ΔкL, где Δк – удельное коробление поверхности; L – длина заготовки. Рекомендуется [11] принимать для литых заготовок коробчатого типа Δк = 2…3 мкм/мм. Коробление отверстия следует учитывать как в диаметральном, так и в осевом его сечении

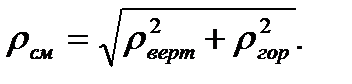

где l – длина отверстия; ρсм – смещение оси отверстия заготовки относительно оси отверстия детали на операции растачивания базового отверстия. Величина ρсм векторная, зависит от принятой схемы базирования на операциях растачивания базового отверстия, фрезерования основания, обработки двух отверстий под пальцы и представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях

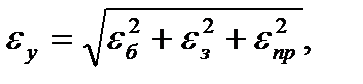

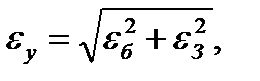

Составляющие формулы определяются по табл. 8.4. 6. Погрешность установки

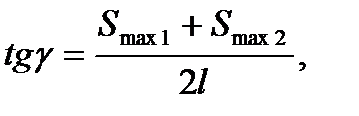

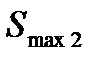

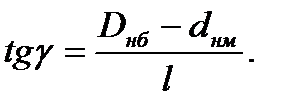

где εб – погрешность базирования, εЗ – погрешность закрепления, εпр – погрешность положения заготовки в приспособлении. Методика определения погрешности базирования рассмотрена выше (Практ. раб. №2, №3). В случае использования комплекта баз «плоскость и два отверстия» необходимо рассчитать погрешность базирования вследствие поворота заготовки, установленной на пальцы по посадке Н8/f7. Расчет производится в два этапа. Сначала определяется угол поворота заготовки γ при повороте на пальцах в одну сторону от среднего положения (рис. 12.2):

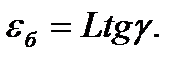

где l – расстояние между осями базовых отверстий. Затем – погрешность базирования на длине обрабатываемого отверстия L

Если пальцы имеют одинаковый диаметр и посадку, то угол поворота γ можно определить по формуле

Погрешность εЗ есть результат смещения обрабатываемой поверхности заготовки от действия силы зажима. Погрешность положения заготовки εпр зависит от неточности изготовления станочного приспособления, износа установочных элементов и погрешности установки приспособления на станке. Поскольку расчет элементов погрешности εпр достаточно трудоемкий на первом этапе разработки ТП учитывают входящими в погрешность закрепления. При укрупненных расчетах погрешность установки можно определить по формуле

где εЗ выбирают по табл. 8.6.

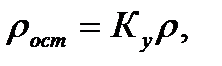

7. При дальнейшей обработке вследствие копирования из-за податливости ТС коробление уменьшается, но остается, и может быть подсчитано по формуле

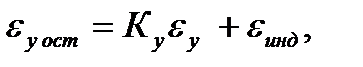

где Ку – коэффициент уточнения (табл. 8.5). Погрешность установки на следующем переходе определяется по формуле

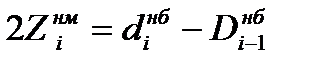

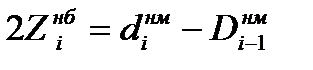

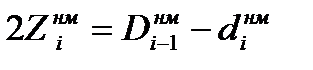

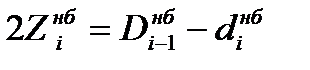

где 8. Расчетные размеры поверхностей (рис. 8.1) определяются начиная с последнего перехода. При этом для вала в качестве начального расчетного размера следует принимать наименьший предельный размер по чертежу, а для отверстия – наибольший предельный размер по чертежу. Для остальных переходов расчетные размеры рассчитываются по формулам:

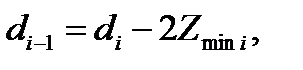

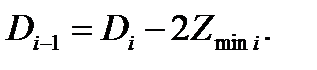

для вала

для отверстия

9. Графа «Принятые размеры» (табл. 8.7) заполняется в два этапа. Вначале необходимо округлить расчетные размеры до точности допуска соответствующего перехода по образцу:

Другой размер получается прибавлением (вал) или вычитанием (отверстие) допуска на переход. 10. Наименьшие предельные значения припусков

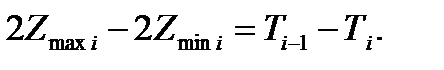

Правильность расчетов проверяется по формуле

В случае нарушения равенства проверяется правильность расчетов по переходам

Таблица 8.1 Качество поверхности отливок (Rz и h, мкм), достигаемое различными способами литья

Таблица 8.2 Точность и качество поверхности после механической обработки отливок точением, фрезерованием, строганием и шлифованием [11]

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

Последнее изменение этой страницы: 2021-05-27; просмотров: 188; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.11.69 (0.008 с.)

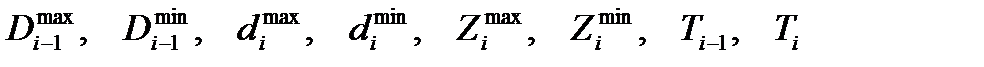

− предельные размеры заготовок, деталей, припусков и допуски на двух смежных переходах;

− предельные размеры заготовок, деталей, припусков и допуски на двух смежных переходах;  – настроечный размер

– настроечный размер методом автоматического получения размеров на предварительно настроенном станке зависит от расположения припуска на заготовке, последовательности его снятия и определяется по специальным формулам.

методом автоматического получения размеров на предварительно настроенном станке зависит от расположения припуска на заготовке, последовательности его снятия и определяется по специальным формулам.

– минимальный (расчетный) припуск на сторону или на обе стороны, или на диаметр на выполняемый технологический переход;

– минимальный (расчетный) припуск на сторону или на обе стороны, или на диаметр на выполняемый технологический переход; – шероховатость поверхности, полученная на предшествующем переходе;

– шероховатость поверхности, полученная на предшествующем переходе; – глубина дефектного поверхностного слоя на предшествующем переходе; для деталей из чугуна толщину дефектного слоя

– глубина дефектного поверхностного слоя на предшествующем переходе; для деталей из чугуна толщину дефектного слоя  после первого перехода можно не учитывать;

после первого перехода можно не учитывать; – пространственное суммарное отклонение расположения поверхности, полученное на предшествующем переходе;

– пространственное суммарное отклонение расположения поверхности, полученное на предшествующем переходе; – погрешность установки заготовки на выполняемом переходе.

– погрешность установки заготовки на выполняемом переходе.

на выполняемом переходе смещает обрабатываемую поверхность на величину

на выполняемом переходе смещает обрабатываемую поверхность на величину

и

и  – наибольший зазор между предельными размерами отверстия Dнб и пальца dнм;

– наибольший зазор между предельными размерами отверстия Dнб и пальца dнм;

= 0,02 – 0,05 мм погрешность индикации положения заготовки от смены позиции, поворота стола зажимных устройств и т.п. При обработке поверхности заготовки за одну установку

= 0,02 – 0,05 мм погрешность индикации положения заготовки от смены позиции, поворота стола зажимных устройств и т.п. При обработке поверхности заготовки за одну установку  = 0.

= 0.

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а наибольшие значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а наибольшие значения  – соответственно разности наименьших предельных размеров

– соответственно разности наименьших предельных размеров