Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пересчет технологических размеровСодержание книги Поиск на нашем сайте

Цель работы: освоить методику пересчета технологических размерных цепей. Задача: на основании анализа технологической операции механической обработки детали проверить соблюдение принципов единства технологических (ТБ) и измерительных (ИБ) баз. В случае невыполнения указанных принципов определить величину погрешности базирования и произвести пересчет технологических размеров.

Порядок выполнения работы 1. Изучить эскиз операционной наладки. Оценить достаточность размеров. Определить содержание и последовательность выполняемых работ. Выявить принятые на операции технологические и измерительные базы, обозначить их арабскими и римскими цифрами соответственно. 2. Для каждого размера, получаемого на операции, проверить соблюдение принципа единства баз. Если принцип не соблюдается, определить величину погрешности базирования и произвести пересчет технологических размеров. 3. Допуски пересчитанных размеров, сравнить с экономической точностью применяемого метода обработки. Сделать выводы о возможности и условиях использования результатов расчета. Результаты работы представить в отчете по форме, указанной в прил. 14.

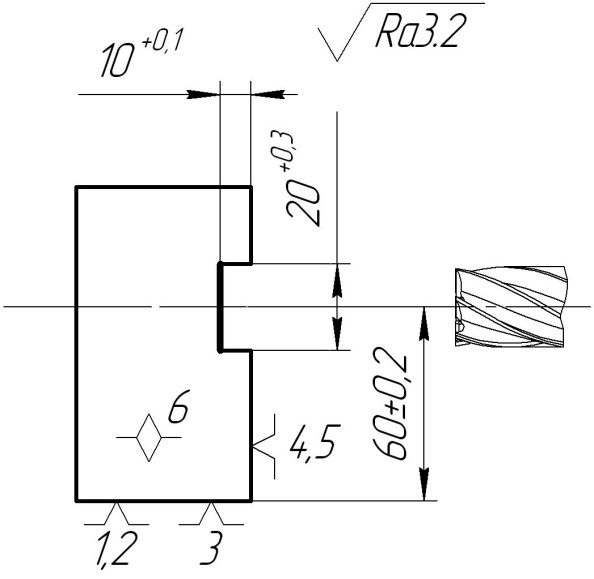

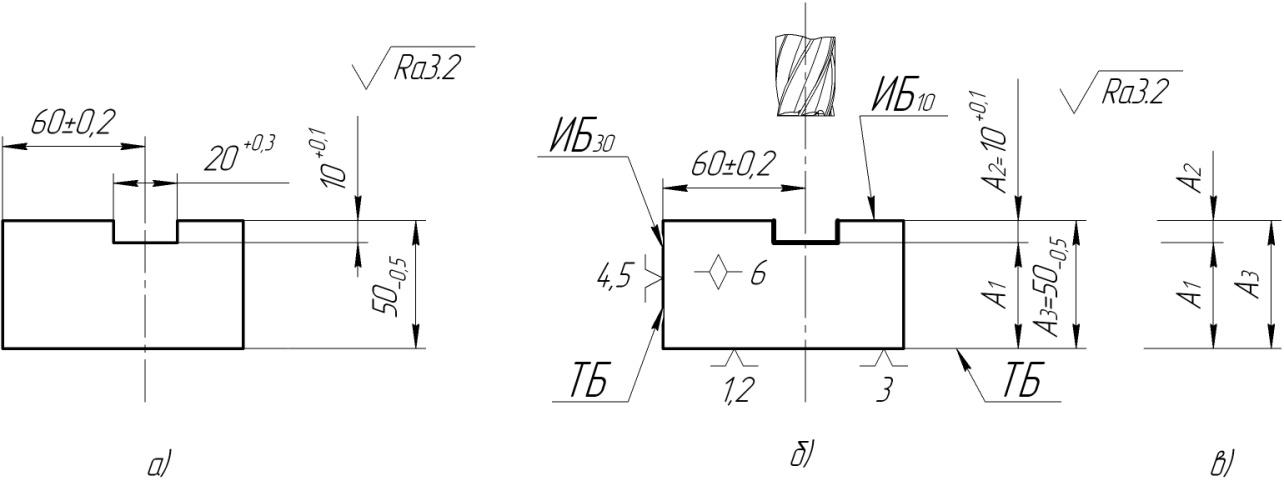

Пример пересчета технологических размеров. 1. Анализ операционной наладки (рис. 6.1) показывает, что ширина паза 20+0,3 обеспечивается точностью инструмента. Принцип совмещения ТБ и ИБ для размера 60 ± 0,2 соблюдается, а для размера 10+0,1 не соблюдается. Необходимо провести пересчет размеров. 2. Для пересчета размеров применяется способ равных допусков или способ равных квалитетов [10]. В технологических расчетах чаще используется менее трудоемкий способ равных допусков. Порядок расчетов: 1) Вычертить эскиз наладки (рис. 6.1б). 2) Поставить размер, который должен быть выдержан по чертежу (А2). 3) Поставить настроечный размер (А1) – расстояние от опор до вершины зуба инструмента. 4) Замкнуть цепь (А3).

Рис. 6.1. Построение размерной цепи: а – эскиз детали; б – операционная наладка; в – размерная цепь

5) Определить номинальное значение размера А1 А1 = А3 – А2 = 50 – 10 = 40.

6) Назначить технологические допуски на размеры А1, А3, используя метод полной взаимозаменяемости (max–min) TA∆ = ∑ TAi и способ равных допусков. Для этого необходимо разделить допуск чертежного размера, получаемого на данной операции (А2), между составляющими звеньями РЦ. Если размеры А1 и А3 соизмеримы и технологически получаются с одинаковой трудоемкостью, то допуск размера А2 делят пополам, если номиналы или трудоемкость их получения неравноценны, то допуск делят пропорционально

TA2 = TA3 + TA1, 0,1= 0,05 + 0,05.

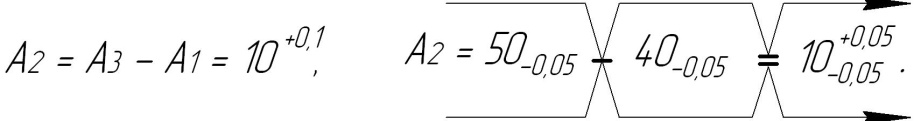

7) Назначить отклонения (в тело) технологических размеров и проверить методом полной взаимозаменяемости возможность получения размера A2 согласно чертежу:

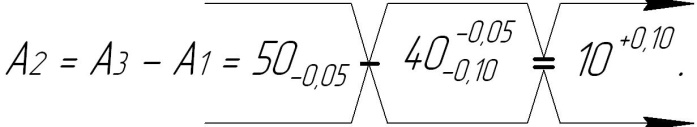

Размер не получается, хотя допуск также равен 0,1 мм. Необходимо изменить расположение поля допуска размера А1 относительно номинала. Для определения величины коррекции сравнить рассчитанный размер А2 (10 ± 0,05) с заданным (10+0,1) и не меняя номинала размера А1 (40) сместить поле допуска на величину (с учетом знака), не вписывающуюся в заданный чертежом допуск размера А2 (10+0,1). В примере эта величина равна –0,05 мм. Тогда размер А1 = 40-0,05 нужно изменить на А1 = 40 8) Проверка результатов корректировки.

Окончательно принимаем: А1 = 40 9) Сравнить величину расчетных допусков размеров А1 и А3 с экономической точностью применяемого на данной операции метода обработки. Если расчетный допуск получается экономически нецелесообразным, то необходимо решить вопрос о дополнительной обработке (чистовой переход или операция). Метод обработки можно выбрать из таблиц (Практ. раб. №1) экономической точности. Уточнить последовательность обработки заданных поверхностей. 10) Выводы по примеру Вариант 1 с сохранением схемы базирования. Расчеты показали необходимость повышения точности изготовления размера 50 на предыдущей операции. В дополнение к фрезерной экономически целесообразно ввести плоскошлифовальную операцию с изменением маршрута обработки детали: – фрезеровать плоскость в размер 50,3 h11мм; – шлифовать плоскость в размер 50-0,05 мм; – фрезеровать канавку 20+0,3. Выдержать размеры: 60 + 0,2; 10+0,1. Вариант 2 с применением станка с ЧПУ. Объединить фрезерные операции в одну и выполнить ее за два перехода, применяя настроечную базу: – 1 переход – фрезеровать плоскость в размер 50-0,5 (плоскость стала настроечной базой);

– 2 переход – фрезеровать канавку, выдержать размеры 60 ± 0,2; 10+0,1. Вариант 3 с изменением схемы базирования и типа станка (рис. 6.2).

Рис. 6.2. Измененная схема базирования на операции фрезерования

11) Окончательно принимается вариант… Тогда маршрут обработки будет следующий… (указываются переходы по правилам Практ. раб. №2). Практическая работа №7

|

||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 495; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.135.243 (0.007 с.) |

(допуск размера 0,05 мм сохраняется), а допуск размера А3 = 50 оставить без изменений.

(допуск размера 0,05 мм сохраняется), а допуск размера А3 = 50 оставить без изменений.

; А3 = 50-0,05.

; А3 = 50-0,05.