Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистический анализ точности операцииСодержание книги Поиск на нашем сайте

С ПОМОЩЬЮ ТОЧЕЧНЫХ ДИАГРАММ Цель работы: изучить методику статистического анализа точности обработки с помощью точечных диаграмм. Задача: по результатам измерения размеров в исследуемой партии деталей построить точечные диаграммы и определить точность, устойчивость и стабильность процесса. Условия обработки, комплект деталей и измерительных средств представлены в индивидуальном задании. Порядок выполнения работы 1. Ознакомиться с условиями обработки партии деталей. 2. Собрать (если требуется) контрольно-измерительное приспособление (КИП). Настроить КИП на размер. 3. Разложить детали в порядке их изготовления. 4. Измерить указанные в задании размеры и занести их в отчет. 5. Произвести статистический анализ размеров с помощью точечных диаграмм (пп.1, 2 рекомендаций). 6. На основании полученных результатов дать предложения, направленные на повышение точности обработки.

Рекомендации к выполнению работы 1. Виды погрешностей. При механической обработке деталей возникает ряд погрешностей, источниками которых является технологическая система (ТС): станок, приспособление, инструмент и сама обрабатываемая деталь. Все погрешности механической обработки по характеру их образования можно классифицировать на три основные вида: систематические постоянные, систематические переменные (или функциональные) и случайные [10]. Постоянными систематическими погрешностями называются такие погрешности, которые сохраняют свое значение при обработке каждой новой детали. Причинами их возникновения могут быть неточность изготовления станка, приспособления; измерительного инструмента; неточность настройки станка на размер. Переменными систематическими (функциональными) погрешностями называются погрешности, величина которых закономерно изменяется при обработке каждой последующей детали. Причиной их возникновения могут быть износ режущего инструмента, температурные деформации. Случайными называются погрешности, величина которых при обработке каждой новой детали может принять любое численное значение (в определенных пределах), причем ее появление не подчиняется никакой видимой закономерности. Случайные погрешности возникают от многих причин, но главными из них являются колебания твердости материала заготовки, величины припуска, сил резания, упругих отжатий элементов ТС или отклонения положения заготовки от заданного из-за погрешности базирования, закрепления.

При механической обработке эти три вида погрешностей возникают одновременно и в сумме образуют результирующую суммарную погрешность обработки детали, которая и определяет действительные отклонения размера от его номинального значения. При этом случайные погрешности вызывают рассеивание размеров в партии деталей, систематические – смещение от среднего размера, указанного в чертеже.

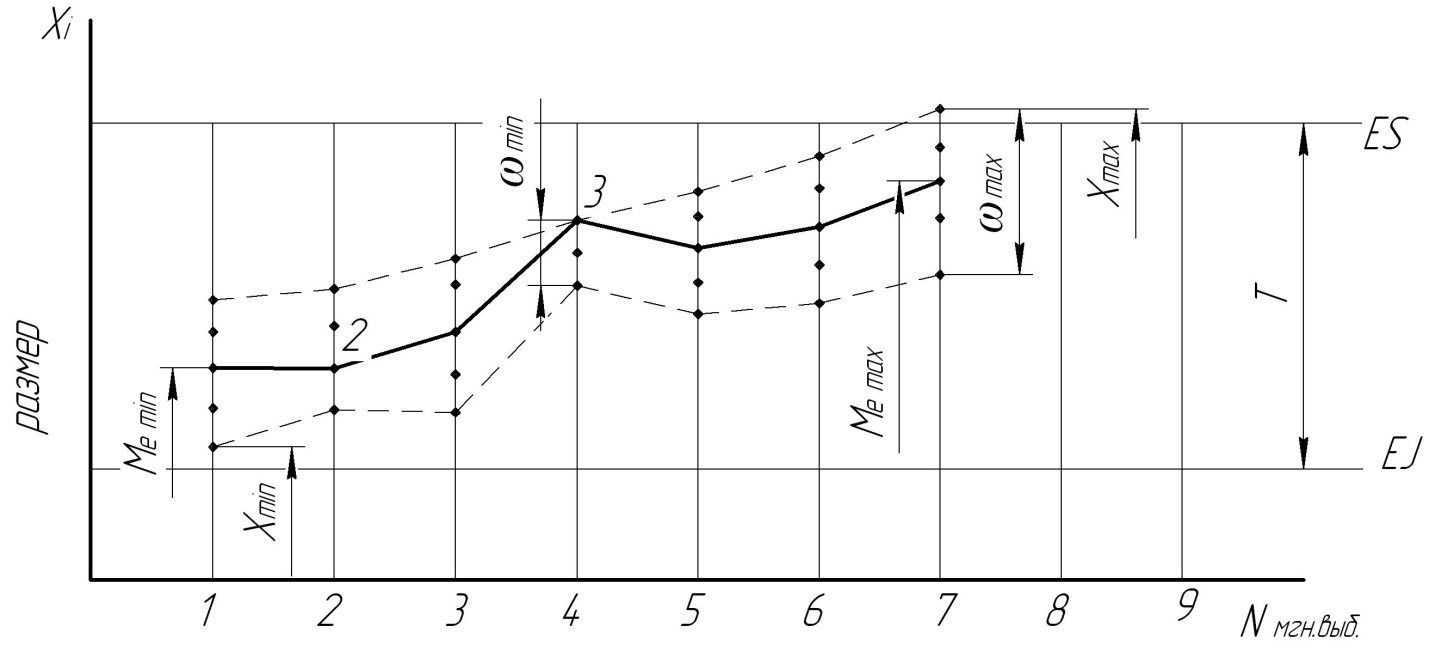

2. Последовательность выполнения анализа точности. 1) Построить точечную диаграмму по результатам измерений 10–20 малых выборок объемом (m) 5 шт,, взятых со станка через определенные промежутки времени и в последовательности их обработки [10]. Для этого размеры текущих выборок в виде точек наносятся на диаграмму. По оси абсцисс указывается номер выборки, а по оси ординат – размеры деталей (рис. 3.1). На диаграмме проводятся две горизонтальные линии, которые соответствуют верхнему ЕS и нижнему EJ предельным отклонениям размера деталей по чертежу. Крайние точки каждой мгновенной выборки на диаграмме характеризуют величину размаха варьирования размеров, а средняя точка (в данном случае третья) является медианой выборки. Величина размаха является характеристикой рассеивания случайной погрешности в выборках, а по медианам, как по средним арифметическим, можно следить за изменением положения центра рассеивания относительно поля допуска размера от воздействия систематических погрешностей. По внешнему виду диаграммы можно судить о точности, устойчивости и стабильности процесса во времени.

Рис. 3.1. Точечная диаграмма

2) Оценить влияние систематических и случайных погрешностей на процесс обработки, используя неравенства, определяющие: - Точность процесса обработки Т0 = Хmax – Xmin ≤ T, где Хmax и Xmin – наибольшее и наименьшее значения размеров в выборке; Т – допуск на размер по чертежу; Т0 < 0,83Т – точность процесса высокая, процесс надежный;

Т0 < Т – точность процесса достаточная, при правильной настройке возможна работа без брака; Т0 = Т – точность процесса недостаточна, возможно появление бракованных деталей; Т0 >Т – точность процесса обработки недостаточна, в партии имеются бракованные детали. - Устойчивость процесса обработки УС = Ме max – Ме min ≤ (0,4 – 0,5) T, где Ме max и Ме min – наибольшее и наименьшее значения медиан мгновенных выборок. - Стабильность процесса где 3. Сделать выводы о точности, устойчивости, стабильности процесса, наличии или отсутствии закономерно изменяющейся во времени систематической погрешности, предложения по повышению точности обработки.

Практическая работа №4

|

||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 121; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.161.96 (0.008 с.) |

и

и  – наибольший и наименьший размах мгновенных выборок. На графике определяются как наиболее широкая и узкая части поля рассеяния размеров

– наибольший и наименьший размах мгновенных выборок. На графике определяются как наиболее широкая и узкая части поля рассеяния размеров