Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистический анализ точности операции. С помощью кривых распределения (больших выборок)

С ПОМОЩЬЮ КРИВЫХ РАСПРЕДЕЛЕНИЯ (БОЛЬШИХ ВЫБОРОК) Цель работы: изучить методику статистического анализа точности обработки с помощью кривых распределения. Задача: по результатам измерения размеров в исследуемой партии деталей определить статистические характеристики распределения, выбрать теоретический закон, проверить его соответствие эмпирическому распределению, установить точность процесса и точность настройки на размер, подсчитать ожидаемый процент брака, дать рекомендации по повышению точности. Условия обработки, комплект деталей и измерительных средств представлен в индивидуальном задании. Порядок выполнения работы 1. Ознакомиться с условиями обработки партии деталей. 2. Собрать (если требуется) контрольно-измерительное приспособление (КИП). Настроить КИП на размер. 3. Измерить указанные в задании размеры и занести их в отчет. 4. Произвести статистический анализ размеров с помощью кривых распределения (пп. 1, 2 рекомендаций). 5. На основании полученных результатов дать предложения, направленные на повышение точности обработки.

Рекомендации к выполнению работы 1. Виды погрешностей (см. рекомендации к Практ. раб. №3). 2. Суммарная погрешность обработки, как правило, представляет собой случайную величину. Опыты показывают, что при работе на настроенных станках, когда среди возникающих случайных погрешностей обработки нет резко доминирующих, а систематические погрешности не изменяются существенно во времени, и работа протекает в нормальных условиях, то распределение действительных размеров партии деталей, обработанных с одной настройки, подчиняется закону нормального распределения, имеющему следующее выражение:

где хi – переменная случайная величина; φ(х) – плотность вероятности или частота появления погрешности;

е – основание натуральных логарифмов; σ – среднеквадратическое отклонение случайных величин от 3. По результатам замеров исследуемого параметра анализ точности выполняют в следующей последовательности [10]: 1) разбить на интервалы результаты измерений исследуемого параметра.

С целью удобства обработки статистических данных результаты измерений разбивают на интервалы (разряды). Для партии деталей объемом 50–100 шт. число таких интервалов должно быть 6–8. Цена разряда должна быть больше цены деления шкалы измерительного инструмента, которым производился обмер исследуемого параметра xi, для того чтобы компенсировать погрешность измерения. После установления величины и числа интервалов производится подсчет эмпирических частот fi попадания значения хi в каждый интервал в пределах включительно от наименьшего значения до наибольшего значения интервала. Например, в заданной выборке объемом n штук, измеренной микрометром, наибольший размер 15 мм, а наименьший – 14,85 мм. Размах варьирования, или широта распределения, составит: хmax – xmin = 15 – 14,85 = 0,15 мм. Задаваясь числом интервалов 8, определяем цену разряда С = 0,15/8 = 0,018. Округляем до 0,02 мм. Эта величина должна быть больше цены деления измерительного инструмента. В результате в первый интервал войдут все значения от 14,85 до 14,87, во второй – свыше 14,87 до 14,89 включительно и т. д. 2) Определить статические характеристики распределения. Статистическими характеристиками распределения являются среднеарифметическое значение исследуемого параметра

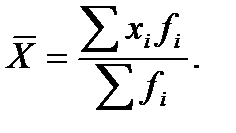

Cреднеарифметическое значение определяется по формуле

Среднеквадратичное отклонение: где Σfi = n – объем исследуемой партии.

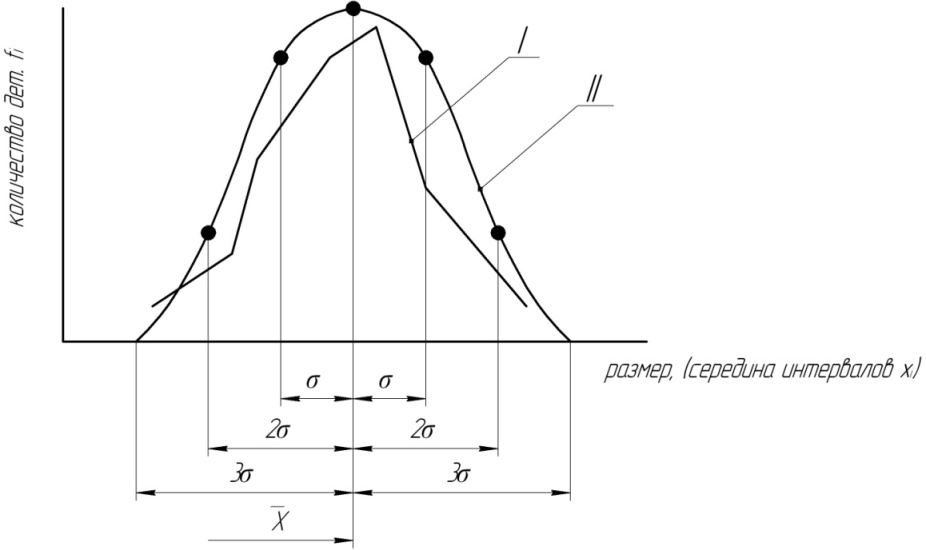

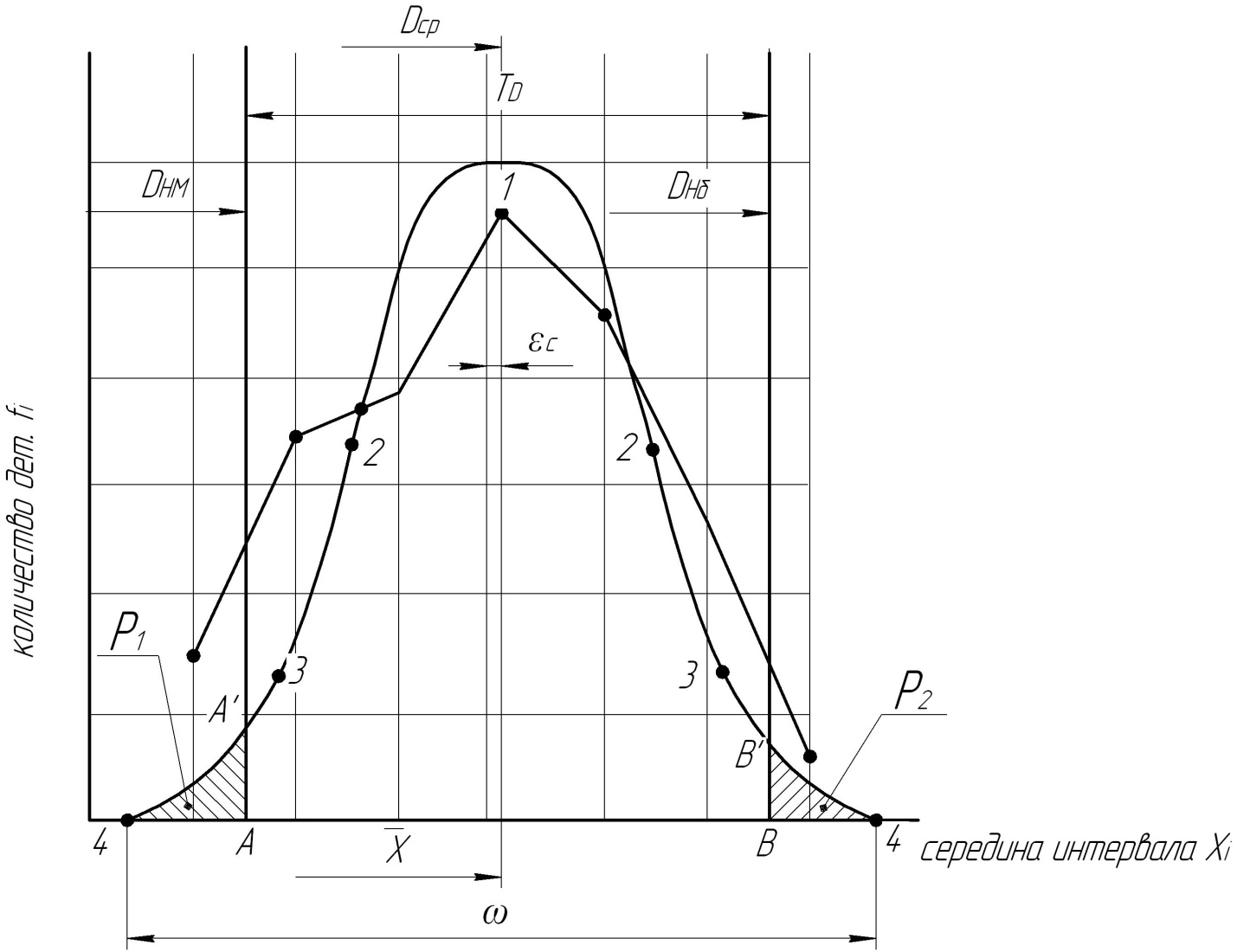

Рис. 4.1. Эмпирическая (I) и теоретическая (II) кривая рассеивания размера в партии детали 3) Построить кривую эмпирического распределения. По данным вспомогательной таблицы (п. 2) строится кривая эмпирического распределения (рис. 4.1). Для этого по оси абсцисс откладываются значения хi (cередины интервала), а по оси ординат – количество деталей в интервале размеров fi. Полученные точки соединяются отрезками прямых, и получается полигон распределения, или эмпирическая кривая. По внешнему виду кривой приближенно устанавливается закон теоретического распределения.

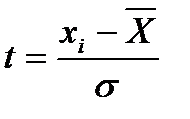

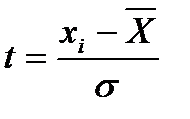

4) Проверить гипотезу о законе распределения случайной величины. При механической обработке деталей в большинстве случаев рассеивание размеров подчиняется закону нормального распределения, а погрешности формы и взаимного расположения поверхностей – закону эксцентриситета или закону модуля разности. Для более точного заключения о соответствии эмпирической кривой распределения предполагаемой теоретической производится проверка при помощи критериев согласия А.Н. Колмогорова (критерий λ) или Пирсона (χ2). Критерий согласия λ дает достаточно точные результаты при объеме выборок, состоящих из нескольких десятков членов, и прост для вычисления. Критерий χ2 применяется чаще при достаточно большом объеме выборок. Учитывая вышесказанное, производить проверку следует по критерию λ. Для этого необходимо вычислить теоретическое количество деталей в интервалах fi′ для предполагаемого теоретического закона распределения. Так как распределение размеров при механической обработке в большинстве случаев подчиняется закону нормального распределения, то для подсчета теоретических частот и критерия λ составляется вспомогательная таблица по следующей форме:

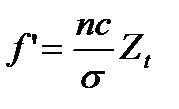

В данной таблице хi – это среднее значение интервала. Величина Zt определяется по приложению 10 в зависимости от t, а теоретическое количество деталей в интервале – по формуле

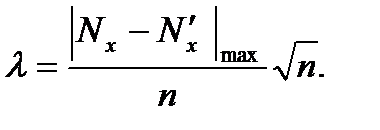

где n – объем выборки; с – цена разряда (интервала); σ – среднеквадратичное отклонение; fокр′ – значения теоретического количества деталей, округленные до целых чисел; Nx и Nx′ – накопленные эмпирические и теоретические частоты. Вычисления Nx и Nx′ производятся путем прибавления к каждому значению fi или fх′ суммы предшествующих значений fi-1 или fi-1′: при этом конечные значения Nx и Nx′ должны быть равны n. Допускается отклонение Nx′ на 2–3 единицы. Затем из графы 10 таблицы выбирается максимальное значение (Nx − Nx′)max и вычисляется критерий λ по формуле

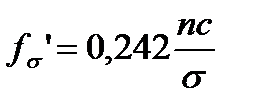

По вычисленному значению λ по приложению 11 определяют вероятность Р(λ). Если Р(λ) ≤ 0,05, то расхождение считается существенным, и гипотеза о нормальности распределения отвергается, если же Р(λ) > 0,05, гипотеза принимается. 5) Построить теоретическую кривую нормального распределения. Для этого не обязательно вычислять теоретические частоты f′ для всех значений Х, а достаточно вычислить координаты только четырех характерных точек кривой нормального распределения по формулам, приведенным ниже.

Нанести точки на график, соединить их плавной кривой (рис. 4.1). Для оценки точности операции на график (рис. 4.1) необходимо нанести в масштабе значения

Рис. 4.2. График к анализу точности операции

Из полученного графика (рис. 4.2) можно определить: − величину рассеивания случайных погрешностей ω = 6 σ, − величину систематических погрешностей – смещение среднеарифметического значения относительно середины поля допуска εс = При этом знак (+), (–) показывает направление смещения относительно середины поля допуска. Вертикальные линии предельных размеров отсекают брак исправимый Р1 и неисправимый Р2. На рис. 4.2 представлено рассеивание размеров охватывающих поверхностей (отверстий) партии деталей. Для охватываемых поверхностей (валов) индексы при Р следует поменять местами. 6) Определить ожидаемый процент исправимого и неисправимого брака. Считается, что с погрешностью 0,27% в диапазоне ±3σ находится 100% размеров обследуемой партии деталей. Поэтому площадь, ограниченная кривой распределения и осью абсцисс, выражает в установленном масштабе полное количество обработанных деталей и принимается равной 1. Если на графике кривых распределения в том же масштабе нанести границы заданного по чертежу поля допуска, то есть наибольший и наименьший предельные размеры по чертежу Dнб и DНМ (см. рис. 4.2), то получим часть площади, ограниченной кривой распределения и прямыми АА′ и ВВ′, которая определяет количество годных деталей, а заштрихованные площади определяют количество вероятного брака. Вероятность получения годных заготовок определяется отношением не заштрихованной части ко всей площади, ограниченной кривой распределения и осью абсцисс. Площадь кривой, соответствующая заданному интервалу отклонений, определяется интегралом

который удобно представить в виде функции Лапласа

где Ф (z) – это величина площади под одной половиной кривой нормального распределения, ограниченная с одной стороны, средним арифметическим, а с другой – значением предельного отклонения по чертежу. Значения Ф(z) для различных z даны в приложении 12.

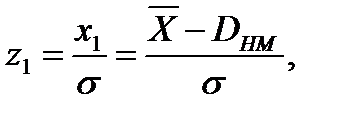

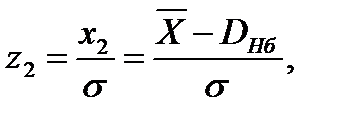

При симметричном расположении поля допуска относительно середины поля рассеивания, если Т ≥ 6σ работа будет происходить без брака, а при Т < 6σ брак неизбежен при любом расположении поля допуска. Вероятный процент исправимого брака опеределяется по формуле Р1 = [0,5 – Ф (z1)] ∙ 100%. А вероятный процент неисправимого брака (рис. 4.2) – по формуле Р2 = [0,5 – Ф (z2)] ∙ 100%. Ф (z1) и Ф (z2) табулированы и даны в приложении 12. Значения z1 и z2 вычисляются

где Dнб и DНМ – предельные размеры по чертежу. Вероятность получения годных деталей составит W = [Ф (z1) + Ф (z2)] ∙ 100%. 7) Определить точностные параметры операции. Систематическая погрешность εс = Рассеивание случайных погрешностей ω = 6 σ. Брак исправимый Р1=…%. Брак неисправимый Р2=…%.

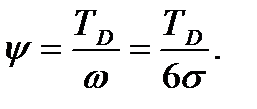

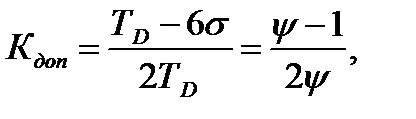

Запас точности операции

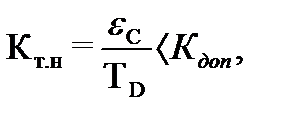

При этом, если ψ ≥ 1,2 – точность достаточная, процесс обработки надежный; 1< ψ < 1,2 – точность достаточная, при правильной настройке станка на размер возможна работа без брака; ψ < 1 – точность процесса недостаточная, возможен брак. Точность настройки на размер

где Кт.н и Кдоп – расчетный и допустимый коэффициент точности настройки; Кт.н ≤ Кдоп – настройка станка на размер хорошая; Кт.н > Кдоп – настройка станка неудовлетворительная; Кдоп < 0 – рассеивание размеров больше допуска, настройкой точность обработки не обеспечить. 8) Сделать вывод о законе распределения, величине рассеивания случайных погрешностей, величине случайной погрешности, дать оценку точности операции, подсчитать ожидаемый процент брака.

Практическая работа №5 БАЗЫ. ПОГРЕШНОСТЬ БАЗИРОВАНИЯ

Цель работы: научиться выявлять на детали конструкторские, технологические и измерительные базы и определять величину погрешности базирования. Оценить достоинства принципов совмещения (единства) и постоянства баз. Задачи: на чертеже детали указать конструкторские базы, на операционных наладках – технологические и измерительные базы. Определить назначение баз (количество лишаемых ими степеней свободы заготовки).

Порядок выполнения работы 1. Изучить чертеж детали. Выявить конструкторские базы. Обозначить их римскими цифрами. Дать полное наименование баз. Определить назначение баз – указать количество и вид лишаемых степеней свободы. Например, конструкторская опорная база, явная, лишает деталь одной степени свободы – перемещения вдоль оси. Оформить раздел 1 отчета (прил. 14). 2. Изучить эскиз операционной наладки. Определить достаточность размеров. Определить содержание и последовательность выполняемых работ. Выявить принятый на операции комплект технологических баз. Оформить раздел 2 отчета. Для этого в отчете вычертить операционную наладку, заменив базирующие элементы приспособления условными обозначениями. 3.Сформулировать содержание технологических переходов (практическая работа №2; [10]). 4. Технологические базы обозначить арабскими цифрами. Дать полное наименование баз и их назначение. Определить, выполняется ли принцип совмещения конструкторских и технологических баз. Сделать вывод о степени полноты базирования.

5. Принимая во внимание систему простановки размеров на операционной наладке и последовательность обработки поверхностей, выявить измерительные базы для каждого размера. Обозначить их следующим образом: ИБ20 (измерительная база размера 20). Расчеты и размерная цепь (РЦ) приводятся, если размер, связывающий технологическую и измерительную базы, на чертеже детали отсутствует и его необходимо определить, построив и решив РЦ. Определить, выполняется ли принцип совмещения технологической и измерительной баз. 6. Определить номинал и отклонение размера, соединяющего ТБ и ИБ. Рассчитать величину погрешности базирования. Заполнить раздел 3 отчета.

Некоторые пояснения 1. Классификация баз [10]

В технологических наладках могут встречаться базы: настроечная, поверочная, искусственная, черновая, чистовая. Пример полного названия базы: − конструкторская основная установочная явная база; − технологическая двойная направляющая скрытая черновая база; − технологическая настроечная явная база. 2. Для выявления измерительной базы необходимо на операционной наладке закрыть стрелку выдерживаемого размера, примыкающую к обработанной поверхности, – противоположная стрелка укажет измерительную базу. 3. Погрешность базирования εб размера детали – это предельное поле рассеивания между измерительной и технологической базами, спроектированное на выдерживаемый размер. Погрешность базирования возникает всегда и только в результате несовпадения технологической и измерительной баз. Величина εб зависит от принятой схемы базирования в операционной наладке и точности выполнения технологических баз (размеров, формы и расположения поверхностей). 4. Поскольку погрешность базирования определяется для конкретного размера, ей присваивается соответствующий индекс. Например, погрешность базирования размера 25 мм составит εб 25 = … 5. В расчетах погрешность базирования размера принимают равной допуску размера, связывающего измерительную и технологическую базы. Если этого размера нет на чертеже детали, необходимо построить размерную цепь и определить рассеивание его как сумму допусков составляющих звеньев.

Практическая работа №6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 167; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.31.240 (0.067 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– среднее значение (математическое ожидание) величины х

– среднее значение (математическое ожидание) величины х .

. и среднеквадратическое отклонение σ. Для их подсчета составляется вспомогательная таблица по форме

и среднеквадратическое отклонение σ. Для их подсчета составляется вспомогательная таблица по форме

вычисляется для каждого интервала;

вычисляется для каждого интервала;

– одинаково для всех интервалов;

– одинаково для всех интервалов;

, предельные размеры D, допуск ТD и средний размер Dср = 0,5 (Dнб + Dнм).

, предельные размеры D, допуск ТD и средний размер Dср = 0,5 (Dнб + Dнм).

– Dср.

– Dср.