Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор способа настройки оборудования на размер.Содержание книги Поиск на нашем сайте

РАСЧЕТ НАСТРОЕЧНЫХ РАЗМЕРОВ Цель работы: освоить методику назначения способа настройки оборудования на размер и методику расчета настроечных размеров. Задачи: 1. Изучить содержание и порядок выполнения предложенных технологических операций. 2. Назначить способ настройки оборудования на размер для условий мелкосерийного и крупносерийного типов производства. 3. Выявить и рассчитать настроечные размеры.

Порядок выполнения работы 1. Изучить чертеж детали, эскиз операционной наладки. Определить содержание и последовательность выполняемых на операции работ. Оценить достаточность поставленных на наладке размеров. 2. Сформулировать содержание переходов (Практ. раб. №2). Оформить раздел 1 отчета (п. 10). 3. Выявить принятые на операции технологические и измерительные базы, обозначить их соответственно арабскими и римскими цифрами. Оформить раздел 2 отчета. 4. Выявить размеры, по которым будет производиться настройка станка (п.1 пояснений). Оформить раздел 3 отчета. 5. Назначить универсальные средства измерения (СИ) для контроля размеров, получаемых на операции (Практ. раб. №13, прил. №4). Оформить раздел 4. 6. Назначить способ настройки станка на размер для мелко- и крупносерийного производства (п. 2 пояснений). Рассчитать настроечные размеры эталона (пп. 1, 3, 4 пояснений, табл. 7.1; 7.2). Оформить раздел 5 отчета. 7. Назначить СИ для настроечных размеров [6], (Практ. раб. №13, прил. № 4). Оформить раздел 6 отчета. 8. Сравнить СИ для размеров детали и настройки (пп. 4, 6 отчета). Сделать выводы о целесообразности применения двойного комплекта СИ. Если для настройки требуется высокоточное, малопроизводительное СИ (микроскоп и т.п.), то надо расширить допуск на настройку (что не всегда возможно) или изменить способ настройки. При этом погрешность настройки (табл. 7.1) возрастает. Если она превысит 25% допуска детали, то даже в серийном производстве приходится применять метод пробных ходов и промеров. 9. Определить ожидаемую погрешность настройки (см. табл. 7.1) раздел 8 отчета. 10. Выполнить отчет по форме (прил. 14).

Некоторые пояснения 1. При проектировании операционной наладки следует различать три вида размеров: конструкторский, технологический, настроечный. Конструкторский размер – это размер, заданный на чертеже детали.

Технологический размер – это размер, выдерживаемый на данной операции. К технологическим размерам относятся конструкторские размеры, а также размеры, не проставленные на чертеже детали, например размеры с припуском для последующей обработки (шлифованием и т.п.), или размеры, полученные пересчетом из-за несовпадения технологической и измерительной баз. Технологические размеры ставятся на наладке, указываются в содержании переходов и должны быть получены на всех деталях партии согласно требованиям чертежа и операции. Термин «настроечный размер» включает два понятия. В широком смысле настроечный размер – это адрес – размер детали, по которому должна производиться настройка станка на размер для обработки партии деталей по методу автоматического получения размеров. На операционной наладке этот размер определить достаточно просто – это расстояние от технологической базы до вершины зуба инструмента (фреза торцевая, резец) или его оси (сверло). С другой стороны, настроечный размер – это расстояние между технологической базой и обработанной поверхностью детали, величина которого определяется расчетом в зависимости от принятого способа настройки станка на размер. Этот размер измеряется только на пробных деталях в процессе настройки станка.

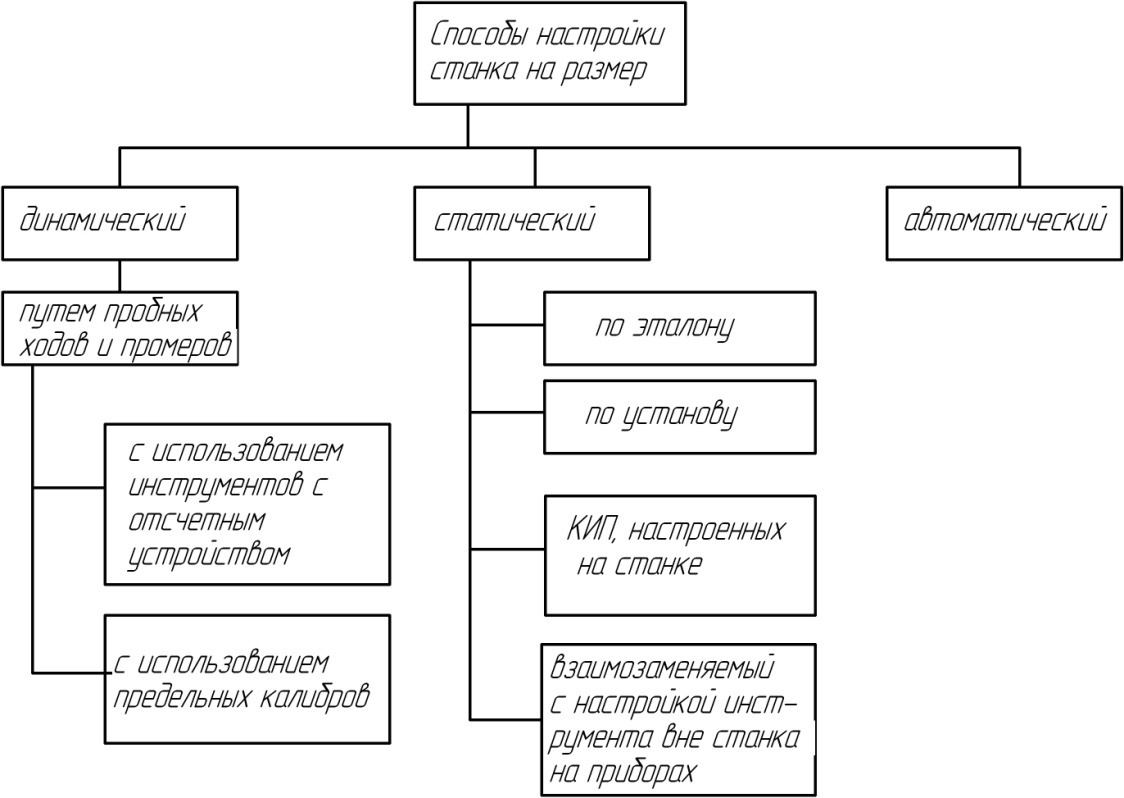

2. Способы настройки станка на размер

Для условий мелкосерийного производства рекомендуется динамический способ настройки с использованием инструментов с отсчетным устройством. Для условий крупносерийного, массового производства – статический способ. При этом универсальные станки настраивают по эталону, установу, приспособлениям; инструменты для станков с ЧПУ и расточные оправки настраивают вне станка с использованием приборов или контрольно-измерительных приспособлений (КИП). 3. Расчет настроечного размера. При динамической настройке определяется настроечный размер и допуск настройки. При статической – настроечный размер с допуском и исполнительные размеры эталона, установа или размер наладки на приборе. В этом случае настроечный размер нужен для оценки точности расчета размеров эталона и правильности настройки при обработке пробных деталей, расчета и компенсации систематической погрешности.

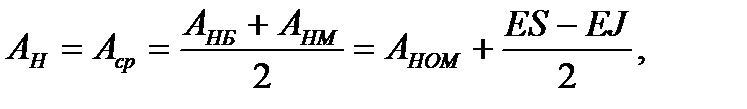

Настройку станка производить на середину поля допуска, то есть на средний размер детали

где

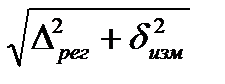

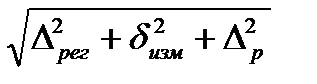

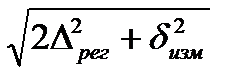

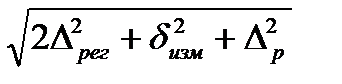

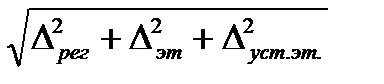

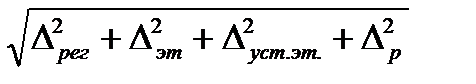

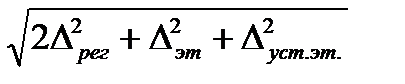

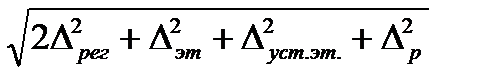

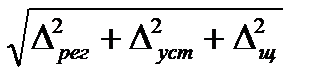

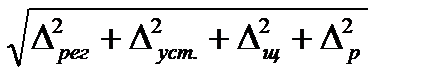

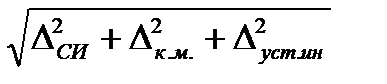

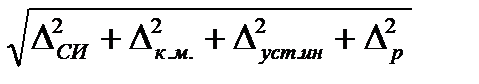

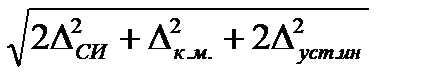

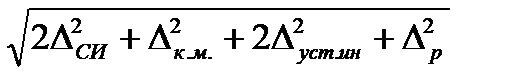

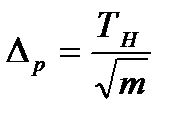

Допуск на настроечный размер зависит от способа настройки и определяется по табл. 7.1. Таблица 7.1 Допуск настроечного размера и погрешность настройки

Примечания: Δрег – погрешность регулирования положения инструмента при настройке (табл.7.3); δизм – допустимая погрешность измерения (приложения 2, 3); Δэт, Δуст – погрешность изготовления эталона и установа (принимается равной 5, 6 квалитету точности); Δуст.эт, Δщ, Δуст.ин – погрешность установки эталона, или щупа, или инструмента (0,01…0,02 мм); Δк.м – погрешность набора концевых мер (прил. 13);

ТН – допуск настроечного размера; m = 3…5 – количество пробных деталей.

4. Расчет размеров, эталона, установа, КИП Размеры и допуск эталона, установа, показаний прибора для настройки определять по табл. 7.2, 7.3. Способ настройки выбран правильно, если погрешность настройки не превышает 25% допуска на размер детали.

Таблица 7.2 Размеры эталона, установа, КИП

Примечания: 1. АН – настроечный размер (см. п. 3 пояснений); RZ = 4Ra – шероховатость обработанной поверхности, мм; принимать со знаком «+», если контролируемый размер охватывающий (отверстие), со знаком «−», если размер охватываемый (вал); ω – податливость станка в направлении размера настройки, принимать со знаком «+», если она увеличивает размер 2. Величину податливости для условий конкретной операции определять из соотношения

где П – податливость станка под воздействием силы С (табл. 7.4),

Р – сила резания, действующая в направлении настроечного размера (РZ или РХ или Рy или Рh и т.д.), определяется расчетом по эмпирическим формулам [11, гл. 4]. Предельные перемещения станков типа ОЦ определять по табл. 7.8; Тэт – допуск эталона принимать по 5, 6 квалитету, знак отклонения – в тело. Нщ – толщина щупа, принимать в пределах 3–8 мм, точность h5.

Таблица 7.3 Погрешность регулировки (установки) инструментов при настройке станка на размер [11]

Таблица 7.4 Податливость станков внутришлифовальных (ГОСТ 25–80)

Таблица 7.5 Станки плоскошлифовальные класса точности В (А) с крестовым столом и горизонтальным шпинделем (ГОСТ 273–77)

Таблица 7.6 Станки круглошлифовальные (ГОСТ 11654–72)

Примечание: в скобках указана нагружающая сила Н. Перемещения относятся к станкам класса точности П. Для станков класса точности В и А нагружение проводят силами в 1,25 и 1,6 раза меньшими, чем для станков класса точности П; при этом перемещения меньше в 1,6 и 2,5 раза.

Таблица 7.7 Станки радиально-сверлильные (ГОСТ 98–83Е)

Примечание: перемещение измеряют на расстоянии от оси шпинделя 500 мм. Для станков исполнения 4 по ГОСТ 1222–80 допустимое перемещение увеличивают в 1,6 раза.

Таблица 7.8 Станки фрезерные вертикальные с крестовым столом (ГОСТ 9726–83Е)

Примечание: для станков класса точности В номенклатуру показателей жесткости с допусками, равными допускам для станков класса точности П, устанавливают по соглашению между изготовителем и потребителем.

Таблица 7.9 Станки фрезерные консольные (ГОСТ 17734–81Е)

Примечание: для широкоуниверсальных станков нормы жесткости указанного класса точности относятся только к основному шпинделю. Для универсальных станков с поворотным столом допуск может быть увеличен в 1,2 раза.

Таблица 7.10 Станки токарные и токарно-винторезные (ГОСТ 18097–72)

Примечание: для станков класса точности П требования рекомендованные.

Таблица 7.11 Станки вертикально-сверлильные (ГОСТ 370–81Е)

Примечание: для станков на круглой колонне нагружающая сила должна быть уменьшена в 2 раза.

Практическая работа №8

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 228; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.255.135 (0.011 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,  ,

,  – номинальный, наименьший и наибольший предельные размеры;

– номинальный, наименьший и наибольший предельные размеры; и

и  – верхнее и нижнее предельные отклонения размера детали.

– верхнее и нижнее предельные отклонения размера детали.

– мгновенное рассеивание размеров пробной партии;

– мгновенное рассеивание размеров пробной партии;