Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Со встроенным пневмоприводом и комбинированным

Зажимным устройством

бу 16 и длинные концы рычагов 13, соединённые посред-

ством пальцев 15 со стойками шайбы 16.

При этом рычаги 13 поворачиваются на осях 19. Корот-

кие концы этих рычагов воздействуют на штоки 10, кото-

рые, сжимая пружины Ли перемещаясь во втулке 2, давят

на пяты 3 рычагов 4. В результате рычаги 4 поворачиваются

вокруг осей 6 стоек 9 и посредством осей 8 и коромысел 5

поджимают с необходимой силой обрабатываемые заготовки

к стойкам 7. Зажим обеспечивает заданное положение заго-

товок при фрезеровании.

По окончании обработки перекрывается пневмомагист-

раль и открывается выход воздуха из камеры в атмосферу.

При этом под воздействием пружин 11 штоки 10 отходят

вниз и поворачивают в исходное положение рычаги 13. При

повороте длинные концы рычагов 13 поднимают вверх шай-

бу 16 и способствуют выправлению и обратному прогибу ди-

афрагмы 14. С опусканием вниз штоков 10 рычаги 4 под дей-

ствием собственной силы тяжести (центр тяжести рычагов

смещён от оси их поворота в сторону регулируемых пят 3)

поворачиваются вокруг осей 6 и отводят от заготовок зажим-

ные элементы — коромысла 5. Зажим отключается, обрабо-

танные заготовки вынимаются из приспособления. При ус-

тановке новых заготовок цикл повторяется.

Приспособление устанавливается на стол горизонтально-

фрезерного станка и ориентируется по Т-образным пазам стола

направляющими шпонками 12. Обработка поверхностей А

заготовок осуществляется фрезой, устанавливаемой в нуж-

ное положение с помощью щупа и установов 22.

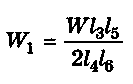

В результате рассмотрения приспособления можно сде-

лать вывод, что сила, создаваемая диафрагменным пневмо-

приводом, передаётся на длинные концы рычагов 13 и при

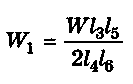

равенстве расстояний 1г и 12 на каждый рычаг действует сила,

равная W /2. На других концах рычагов действуют силы 2/

(без учёта сил трения). Эти силы изменяются по направле-

нию действия и значению рычагами 4. Таким образом, на

каждое коромысло 5 действует одна и та же сила

и каждый пакет заготовок при равенстве плеч коромысла

поджимается к стойкам 7 двумя силами, равными W 1 /2. В

этом плане в приспособлении осуществлена схема параллель-

ной передачи сил зажима. Но в каждом пакете три заготов-

ки, и силы зажима W 1 /2 последовательно передаются от ко-

ромысла 5 на первую заготовку, от неё — на вторую, а от

второй — на третью. И в этом плане в приспособлении реа-

лизуется схема последовательной передачи сил зажима.

В случаях, когда в многоместном приспособлении обра-

батываются различные поверхности заготовок и возникают

неодинаковые силы резания (рис. 1.40, б), расчёты потреб-

ных сил зажима, зажимных устройств и приводов к ним осу-

ществляются отдельно для каждой позиции. Например, для

указанного семипозиционного приспособления семь одновре-

менно установленных заготовок зажимаются индивидуально

предусмотренными устройствами, привод которых осуществ-

ляется от 24 гидроцилиндров. При проектировании подоб-

ных многоместных приспособлений желательно предусмат-

ривать централизованное управление приводами зажимных

устройств всех позиций.

Контрольные вопросы

1. Изложите методику и принципы расчёта сил зажима

заготовки (детали) в приспособлении.

2. Какие расчётные факторы используются в силовых

расчётах приспособлений.

3. Как осуществляется расчёт потребных зажимных сил

из условия несдвигаемости заготовки (детали) при об-

работке (сборке)?

4. Какие зажимные устройства используются в приспо-

соблениях?

5. Какова методика расчёта различных зажимных уст-

ройств приспособлений?

6. Как выбираются и используются приводы в приспособ-

лениях?

7. Опишите общую методику силового расчёта приспособ-

лений.

8. В чём заключается анализ существующих конструк-

ций приспособлений? За счёт чего он осуществляется?

9. Изучите описание рассмотренной в разделе конструк-

ции приспособления.

10. Ознакомьтесь с приведённым примером силового рас-

чёта и самостоятельно выполните силовой расчёт при-

способления другой конструкции.

ГЛАВА 10

ВЫБОР МАТЕРИАЛОВ

И РАСЧЁТ ОСНАСТКИ НА ПРОЧНОСТЬ

10.1 Выбор конструкционных материалов

деталей оснастки

После расчёта точности изготовления приспособления и

силового расчёта необходимо выбрать конструкционные ма-

териалы для деталей приспособления, назначить термичес-

кую (химико-термическую, электрохимическую и т.п.) обра-

ботку или вид покрытия и рассчитать размеры элементов из

условий прочности.

Материалы для деталей (элементов) приспособлений сле-

дует выбирать исходя из условий работы и эксплуатацион-

ных требований, предъявляемых к этим деталям. Так, к ус-

тановочным элементам приспособлений, которые являются

опорами заготовки в приспособлении и определяют её поло-

жение в пространстве, предъявляются требования точности,

прочности, жёсткости, износостойкости. Применительно к за-

жимным элементам на первый план выдвигаются прочность,

жёсткость и надёжность. Корпуса объединяют в единую кон-

струкцию элементы приспособления и воспринимают все

силы, действующие на заготовку в процессе её закрепления

и обработки. Поэтому они должны обладать достаточно вы-

сокой прочностью, демпфирующими свойствами, жёсткостью

и длительное время сохранять точность расположения рабо-

чих поверхностей. Подобные требования предъявляются и к

другим элементам приспособлений. В определённой степени

многие из названных требований обеспечиваются конструк-

цией и размерами деталей приспособлений. А вот износос-

тойкость, прочность и жёсткость элементов и компактность

приспособлений в большей части зависят от правильного

выбора конструкционных материалов, химико-термической,

отделочной обработки и покрытий.

Рекомендации по применению металлов и неметалличес-

ких составов в качестве конструкционных материалов для

различных деталей (элементов) приспособлений, применяе-

мая химико-термическая обработка, достигаемые твёрдость

и технологические свойства материалов в состоянии постав-

ки представлены в таблицах 10.1...10.5.

Таблица 10.1

Стали, используемые для деталей приспособлений,

их обработка и свойства

| Детали и условия их работы

| Марка стали

| Химико- термиче- ская обра- ботка (ХТО)

| Твёр- дость, HRC3

| Сваривае- мость

| | 1

| 2

| 3

| 4

| 5

| | Прокладки, шайбы, заклёпки

| СтО, Ст1, Ст2

| Без ХТО

| -

| Хорошая

| | Сварные детали, щитки,

крышки, оправки, валы, оси,

клинья, штифты и другие де-

тали, работающие при малой

и средней нагрузках

| СтЗ, Ст4

| Тоже

| -

| Тоже

|

Ст5

| Нормали- зация

| -

| Тоже

| | Шпонки, зубчатые колёса, валы с повышенной прочно- стью и твёрдостью

| Стб

| Закалка в воде, от- пуск

| 49...51

| Ограничен- ная

| | Пальцы, оси, зубчатые колёса, кулачковые муфты, шпинде- ли, валы, кондукторные втул- ки диаметром более 25 мм, пальцы и другие детали:

|

| Цемента-

ция, за-

калка в

масле,

отпуск

|

|

| | повышенной износостойкости

| 10,15,20

|

57...63

| Хорошая

| | высокой износостойкости

| 15Х, 20Х, 20ХН

|

59...63

| Удовлетво- рительная

| | Крепёжные детали, кондук-

торные плиты, прихваты, на-

жимные винты, муфты со-

единительные, работающие

при средних нагрузках

| 25 35

| Закалка в воде, от- пуск

| 28...34 31...51

| Хорошая Ограничен- ная

|

35Х,

35ХН,

ЗОХГСА

| Закалка в масле, отпуск

| 46...51

| Ограничен- ная

|

Продолжение таблицы 10.1

| 1

| 2

| 3

| 4

| 5

| | Валы, оси, штоки, шпиндели,

зубчатые колёса, плунжеры,

эксцентрики, пальцы, ролики

и другие детали, работающие

на изнашивание при средних

скоростях

| 40, 45, 50, 55

| Закалка в воде, от- пуск

| 2S...56

| Тоже

|

40Х, 45Х,

50Х,

40ХГ,

40ХН

| Закалка в масле, отпуск

| 31...56

| //

| | Зубчатые колёса, валы, втул- ки, пальцы шаровые, элемен- ты УСП и другие детали, ра- ботающие при больших ско- ростях и нагрузках ударного характера

| 12ХНЗА,

15ХГНТА,

18ХГ,

18ХГТ,

20ХГТ,

ЗОХГТ

| Цемента- ция, за- калка в масле, отпуск

| 57...63

| II

| | Эксцентрики, кольца пру- жинные, пружины общего назначения, работающие при средних нагрузках

| 65, 70, 55С2

| Закалка в масле, отпуск

| 38...53

| Плохая

| | Зубчатые колёса, валы, оси,

диски фрикционные, элемен-

ты разжимные и пружины

общего назначения, ножи и

другие детали, работающие в

условиях истирания и знако-

переменных нагрузок

| 50Г

| Закалка в

масле,

отпуск

| 28...60

| Плохая

|

60Г

|

Тоже

|

65Г

|

Тоже

|

35Г2

|

Удовлетво- рительная

|

45Г2

|

Ограничен- ная

|

50Г2

|

Плохая

| | Тонкостенные гильзы, гофри- рованные втулки, пружины и другие ответственные преци- зионные детали упругого дей- ствия, работающие в сложных условиях истирания и высо- ких знакопеременных напря- жений

| 55ГС,

50ХФА,

50ХГФА,

50С2,

60С2,

60С2ХА,

60СХФА,

65С2ВА

| Тоже

| 39...61

| Плохая

|

Продолжение таблицы 10.1

| 1

| 2

| 3

| 4

| 5

| | Шпиндели, копиры, эксцен- трики, оправки, кулачки, зуб-

| 38ХЮ, 38ХМЮА,

| Азотиро-

вание

| 66...69

|

| | чатые колёса, гладкие калиб-

ры, шаблоны, установки, ро-

| 38ХВФЮ

|

|

|

|

|

|

| лики, шары и другие детали с

| 9X1,

12X1,

ШХ15

| Закалка в

масле,

отпуск

|

| Плохая

| | высокими поверхностной и твёрдостью и износостойко- стью, работающие при высо-

|

62...65 59...65

|

| | ких нагрузках

|

|

|

|

| | Пальцы и пластины устано-

|

|

|

|

| | вочные, центры, втулки кон-

| У7,

| Закалка

|

|

| | дукторные диаметром до

| У7А,

| через воду

| 61 65

| То же

| | 25 мм, цанги, оправки и дру-

| У8,

| в масле,

|

|

| | гие детали, работающие в

| У8А

| отпуск

|

|

| | условиях ударов и толчков

|

|

|

|

| | Копиры и копирные ролики,

| У8ГА

|

|

|

| | оправки, втулки кондуктор-

| У10

|

|

|

| | ные, шаблоны и другие дета-

| У12,

| То же

| 63...67

|

| | ли с высокой твёрдостью,

| У12А

|

|

|

| | работающие в безударных

| У13А

|

|

|

| | условиях

|

|

|

|

| | Эталонные зубчатые колёса,

|

|

|

|

| | копиры, оправки и другие детали, для которых не до-

| ХВГ

|

| 63...64

| Ограничен-

| | пускается коробление при

|

|

|

|

| | термообработке

|

|

|

|

| Таблица 10.2

Стали, рекомендуемые для изготовления заготовок деталей

приспособлений литьём

| Детали (элементы) приспособлений

| Марка стали

| | Ненагруженные (плиты, вилки, стаканы, корпусы, кронштейны и т.п.)

| 25Л

| | Малонагруженные (рычаги, планшайбы, корпусы патронов, кронштейны и т.п.)

| 35Л

| | Особо нагруженные (вилки, цапфы, стержни и т.п.)

| 45Л

|

Таблица 10.3

Серые и высокопрочные чугуны, рекомендуемые

для отливки заготовок деталей приспособлений

| Детали (элементы) приспособлений

| Марка чугуна

| Твёрдость, НВ

(в состоянии

поставки)

| | Работающие в условиях средних нагрузок без

|

|

| | трения (крышки, планшайбы крупные, плиты,

| СЧ10

| 143...229

| | стойки, корпусы, шкивы, маховики и т.п.)

|

|

| | Работающие в условиях средних нагрузок с

|

|

| | давлениями между трущимися поверхностя- ми, равными примерно 0,5 Н (основания,

| СЧ15

| 163...229

| | корпусы, салазки, шкивы, планшайбы)

|

|

| | Работающие в условиях средних нагрузок на

|

|

| | изнашивание и отливки больших габаритов

|

|

| | (втулки подшипников тихоходных передач,

| СЧ18

| 170...229

| | корпусы пневмокамер и пневмоцилиндров,

|

|

| | корпусы приспособлений)

|

|

| | Работающие в условиях больших нагрузок на

|

|

| | изнашивание при высокой герметичности

| СЧ20

| 170...241

| | (гидроцилиндры, гильзы, корпусы)

|

|

| | Ответственные детали, работающие в усло-

|

|

| | виях больших нагрузок на изнашивание (от-

| СЧ25

| 180...250

| | ливки сложной конструкции)

|

|

| | Работающие в условиях изнашивания и виб-

|

|

| | рационных нагрузок (корпусы, зубчатые ко-

| ВЧ 45-5

| 160...220

| | лёса, кронштейны и т.п.)

|

|

| | Ответственные детали, работающие в усло-

|

|

| | виях вибрационных нагрузок (корпусы, зуб-

| ВЧ 60-2

| 200...280

| | чатые колёса и т.п.)

|

|

|

Таблица 10.4

Цветные металлы и сплавы, используемые

в производстве приспособлений

| Детали (элементы)

приспособлений

| Конструкционный материал

|

Наименование

| Марка

| | 1

| 2

| 3

| | Литые заготовки ответственных деталей (планшайбы, шкивы, ро- торы, корпусы пневмоцилиндров) и крупных нагруженных деталей (корпусы, блоки)

| Сплавы алюминие-

вые литейные

| АК9ч

| | Литые заготовки деталей сложной конфигурации для работы в усло- виях средней нагруженности, а также для свариваемых деталей

|

АК7ч

| | Втулки подшипников при сопря- жении с термически обработанны- ми валами

| Сплавы алюминие- вые литейные

| АК4, АК4-1

| | Катоды, контакты, детали, тре-

бующие хорошей электропровод-

ности, изоляционные слои магнит-

ных приспособлений, обмотка

электроприводов; литые заготовки

подобных по назначению деталей

| Медь

| М1,М2

|

МЗ

| | Гайки нажимных винтов, рабо- тающие на истирание в тяжёлых условиях; массивные червячные винты

| Латунь, алюминие-

во-железо-

марганцевая

| ЛАЖМц66-6-3-2

| | Детали, обладающие коррозион- ной стойкостью

| Латунь алюминиевая

| ЛА67-2.5

| | Арматура, втулки, подшипники скольжения

| Латунь алюминие- во-железная

| ЛАЖ60-1-1Л

| | Литые заготовки деталей, втулки

| Латунь свинцовая

| ЛС59-1Л

| | Зубчатые колёса

| Латунь марганцево- оловянно-свинцовая

| ЛМцОС58-2-2л

| | Упорные и опорные подшипники

| Латунь марганцевая

| ЛМц58-2Л

| | Несложные по конфигурации от- ветственные детали

| Латунь марганцево- железная

| ЛМцЖ55-3-1

|

Продолжение таблицы 10.4

| 1

| 2

| 3

| | Втулки и вкладыши подшипников сколь-

|

|

| | жения, работающие в паре с термически

|

|

| | обработанными валами при средних ско-

|

|

| | ростях; червячные колёса, работающие в

|

| БрА9ЖЗЛ

| | паре с термически обработанными червя-

|

|

| ками; детали насосов, работающие на

| Бронзы

|

| | истирание; фрикционные диски, упорные

| безоловянные

|

| | кольца

|

|

| | Втулки и вкладыши подшипников сколь-

|

| | жения, работающие в условиях больших

|

| БрСЗО

| | нагрузок и высоких скоростей в паре с

|

|

| термически обработанными валами

|

|

| | Подшипники шпинделей; венцы червяч- ных колёс, работающие в паре с незака- лёнными червяками

| Бронзы

оловянные

вторичные

литейные

| Бр05Ц5С5

| | Втулки подшипников, гайки ходовых винтов

|

Бр04Ц4С17

| | Ответственные втулки и вкладыши под-

| Бронзы

оловянно-

фосфоритные

|

| | шипников скольжения, венцы червячных колёс, работающие в паре с термически обработанными червяками

|

БрОФ1

| Таблица 10.5

Неметаллические конструкционные материалы,

используемые для деталей приспособлений

| Детали (элементы) приспособлений

| Материал

|

Наименование и марка

| | 1

| 2

| | Вкладыши подшипников, втулки, зуб- чатые колёса и другие конструкцион- ные детали

| Пластики древесные слоистые: ДСП-В, ДСП-Б

| | Самосмазывающиеся подшипники скольжения

| ДСП-В-м, ДСП-Б-м

| | Зубчатые колёса, малонагруженные ролики и корпусы сборочных приспо- соблений

| Текстолит конструкционный ПТК

| | Неответственные детали (ручки и т.п.)

| ПТ

|

Продолжение таблицы 10.4

| 1

| 2

| | Вкладыши подшипников скольжения

| ПТМ-1, ПТМ-2

| | Электроизоляционные детали, про- кладки

| Текстолит листовой электротех- нический (А, Б, Г, ВЧ)

| | Детали с антикоррозионной стойко- стью; электроизоляционные детали

| Винипласт листовой ВН и ВП

| | Конструкционные детали, обладаю- щие термоизоляционной способно- стью, детали тормозных устройств

| Асботекстолит: А, Г

| | Прокладки

| Картон прокладочный А и Б Паронит ПОН

| | Конструкционные малонагруженные детали

| Фибра листовая: ФТ

| | Детали с электроизоляционной спо- собностью

| ФЭ

| | Диафрагмы, прокладки, буфера

| Резина техническая листовая

(ТМКЩ - тепломорозокислото-

щелочестойкая, ОМБ - ограни-

ченно-маслобензостойкая, ПМБ -

повышенно-маслобензостойкая)

| | Уплотнительные детали

| Резина для деталей

| | Манжеты, прокладки

| Кожа техническая

| | Сальники, смазывающие фитили и тампоны

| Войлок технический полугрубо- шерстный

| | Рабочие жидкости разжимных и дру- гих устройств

| Гидропластмасса ДМ и СМ

| | Клеевые составы для склейки метал- лов, текстолита, фибры

| Клеи БФ-2, БФ-4 и др.

| | Клеевой состав для склейки металлов, металлов с кожей, резиной, резины с резиной, кожи с кожей

| Клей № 88

| | Гибкие воздуховоды, работающие в условиях давления до 2 МПа

| Рукава резиновые напорные с тек- стильным каркасом

| | Корпуса небольших приспособлений, плиты кондукторные, втулки для на- правляющих штанг подвесных кон- дукторов и колонок штампов

| Эпоксидно-диановые смолы и компаунды на их базе с наполни- телями (стекловолокно, стружка металлическая и др.)

|

10.2 Используемые покрытия для деталей

и их химико-термическая обработка

При выборе материалов для элементов приспособлений

необходимо решить вопросы о виде покрытия поверхностей,

химической и электрохимической обработки деталей. Покры-

тия и химическая обработка применяются для улучшения

эксплуатационных, защитных и декоративных свойств дета-

лей приспособлений. Существуют лакокрасочные, гальвани-

ческие, химические и металлизационные покрытия, оксид-

ные и фосфато-оксидные процессы обработки деталей.

Лакокрасочные покрытия стандартизованы. В зависимос-

ти от условий эксплуатации лакокрасочные покрытия подраз-

деляются на стойкие внутри помещений, атмосферостойкие,

масло- и бензостойкие, водостойкие, электроизоляционные. В

выборе цветов покрытия следует руководствоваться цветовы-

ми решениями лакокрасочных покрытий оборудования, на ко-

тором предполагается использование данного приспособления.

К гальваническим покрытиям металлов относятся мед-

нение, хромирование (износостойкое и защитно-декоратив-

ное), цинкование, кадмирование и другие процессы.

Меднение используется с целью обеспечения повышен-

ных приработочных свойств поверхностей деталей, работаю-

щих в узлах трения скольжения (шлицевые соединения, пары

трения типа вал-втулка, выступ-паз, «ласточкин хвост» и

т.п.); уплотнения зазоров; уменьшения шума и улучшения

прирабатываемости зубчатых передач; защиты от коррозии.

Средняя расчётная толщина слоя покрытия для достижения

указанных выше целей составляет 5... 15 мкм.

Износостойкое хромирование приводит к повышению

работоспособности (прежде всего износостойкости) деталей,

работающих в условиях истирания (шейки валов, оси, паль-

цы, рейки, направляющие и установочные элементы и т.д.).

Прочность соединения хрома с основным металлом достаточ-

но высокая. Хромовое покрытие обладает стойкостью против

воздействия азотной кислоты и растворов щелочей, длитель-

ное время сохраняет свои декоративные свойства (цвет и

блеск), хорошо выдерживает равномерно распределённую по

поверхности нагрузку, но разрушается в условиях ударных

нагрузок. Толщина слоя покрытия обычно равна 10.„30 мкм.

Защитно-декоративное хромирование применяется для

деталей несложной формы, работающих в условиях истира-

ния при незначительных силовых воздействиях (различные

рукоятки, маховички, штурвалы и т.п.). Толщина слоя по-

крытия — 2...5 мкм.

Цинкование (толщина слоя 10...30 мкм) используется для

защиты деталей из чёрных металлов от коррозии. Обычно

этому покрытию подвергаются детали, работающие в усло-

виях влаги, мелкие резьбовые (крепёжные) детали и т.д.

Кадмирование (толщина слоя 7... 15 мкм) применяется для

покрытия деталей из стали, чугуна, меди и медных сплавов.

Слой кадмиевого покрытия более пластичен, чем цинкового.

Поэтому кадмирование широко используется для защиты от-

ветственных резьбовых соединений и деталей сборочных еди-

ниц, которые требуют герметичной (плотной) сборки.

Из химически наносимых покрытий наибольшего внима-

ния заслуживает химическое никелирование. В результате

никелирования на обрабатываемую поверхность детали при-

способления наносится никелевый осадок, образуемый путём

химического восстановления ионов никеля ионами гипофос-

фата. Химическое никелевое покрытие характеризуется вы-

сокой равномерностью слоя по толщине (отклонение не пре-

вышает 10 %), повышенной коррозионной стойкостью, малой

пористостью и высокой износостойкостью, особенно в услови-

ях сухого трения. Толщина слоя покрытия — 10...12 мкм.

Химическое никелирование рекомендуется для покрытия плун-

жеров, штоков, деталей прецизионных пар трения, работаю-

щих в условиях сухого трения, оно улучшает также декора-

тивную отделку приспособлений.

Металлизация распылением используется для защиты

изделий от коррозии и декоративного оформления. В каче-

стве покрытия применяются олово, свинец, цинк, алюми-

ний, кадмий, сталь, бронза. В зависимости от применяемого

металла толщина слоя, наносимого за один проход, состав-

ляет 0,025...0,08 мм. Преимуществами металлизации распы-

лением являются: возможность покрытия крупных деталей

сложной конфигурации, простота нанесения металла и не-

сложность требуемого для этого оборудования. При решении

вопроса о металлизации напылением в конкретных услови-

ях следует учитывать, что прочность сцепления слоя покры-

тия с основным металлом пониженная, потери напыляемого

металла значительные, а в тонких слоях покрытия может

наблюдаться пористость.

В качестве химической и электрохимической обработки

деталей приспособлений применяются оксидирование, фос-

фатирование и другие процессы, заключающиеся в создании

на поверхностях металлических деталей неорганической за-

щитной плёнки толщиной 5...8 мкм.

Оксидирование стальных деталей осуществляется терми-

ческим способом и может быть двух видов — воронение (для

мелких деталей) и синение (для полированных деталей).

Плёнки, созданные в результате оксидирования и фосфати-

рования, защищают детали приспособлений от коррозии.

Следует учитывать, что создаваемые плёнки обладают пони-

женным сопротивлением истиранию, а фосфатирование мож-

но использовать для защиты от коррозии стальных деталей,

к декоративной отделке которых не предъявляется высоких

требований.

Общие требования к выбору металлических покрытий

виды, ряды толщин слоев и обозначения покрытий стандар-

тизованы.

10.3 Расчёт деталей оснастки на прочность

Прочность — одно из основных требований, предъявляе-

мых к деталям и приспособлениям в целом. Прочность дета-

лей может характеризоваться по ряду частных коэффициен-

тов запаса (надёжность материала, степень ответственности

детали, точность расчётных зависимостей, действующие силы,

другие факторы, определяющие условия работы детали) или

по номинальным допускаемым напряжениям. Вероятностные

расчёты и расчёты на прочность по коэффициентам запаса

могут использоваться в отдельных случаях для высокоответ-

ственных деталей машин и в исследованиях их надёжности.

Они более точны, но очень сложны и трудоёмки. Расчёты по

номинальным напряжениям менее точны, но значительно

проще, доступнее, менее трудоёмки, полно отражены в спра-

вочной литературе и широко используются в инженерной

практике. Поэтому наибольшее внимание уделено методике

этих расчётов.

С помощью расчёта можно решать две задачи:

а) проверку на прочность существующих деталей путём

сравнения фактических напряжений с допускаемыми

(проверочный расчёт);

б) определение размеров сечений деталей приспособлений

(предварительный проектный расчёт).

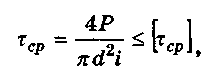

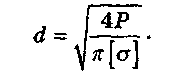

Расчёт на прочность (задача а) детали в виде стержня

круглого сечения, нагруженного осевой силой, по допускае-

мым напряжениям растяжения (сжатия) осуществляется по

формуле:

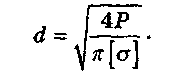

где а — фактическое напряжение  растяжения (сжатия), МПа; растяжения (сжатия), МПа;

Р — расчётная осевая сила, Н;

d — диаметр опасного сечения (для резьбового стержня-

внутренний диаметр резьбы), мм;

[<т] — допускаемое напряжение растяжения (сжатия).

Определение необходимого размера опасного сечения

(задача б) для подобного случая можно производить по фор-

муле:

Полученное значение округляется в сторону увеличения

до целого или ближайшего стандартного значения. При на-

личии шпоночного паза в опасном сечении детали получен-

ное расчётом значение d следует увеличить на 5... 10 %.

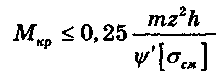

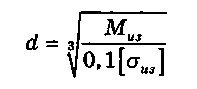

Расчёты на прочность валов и осей с целью определения

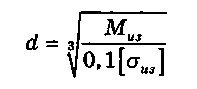

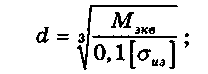

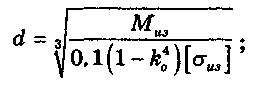

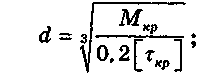

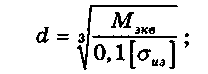

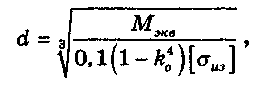

их размеров (задача б) можно производить по формулам:

на изгиб (детали круглого сечения):

(ЮЛ) (ЮЛ)

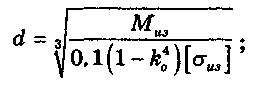

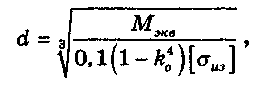

на изгиб (детали кольцевого сечения):

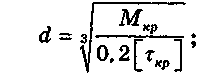

на кручение:

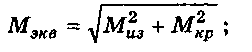

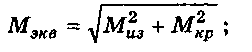

на изгиб с кручением (детали круглого сечения):

на изгиб с кручением (детали кольцевого сечения):

где Миз — изгибающий момент, Нмм;

Мкр — крутящий момент, Нмм;

Мэка — эквивалентный момент, Нмм;

[<тцз] — допускаемое напряжение при изгибе, МПа;

хкр — допускаемое напряжение при кручении, МПа;

k 0 — отношение внутреннего диаметра вала (оси) d 0 к

наружному d (djd).

Необходимо помнить, что оси рассчитываются только на

изгиб и срез, так как они не передают крутящего момента.

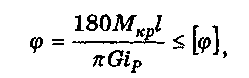

Валы и оси можно рассчитывать на жёсткость, но диа-

метр деталей в этом случае получается большим, чем при

расчёте на прочность. Расчёт на изгибную жёсткость состоит

из определения углов наклона и прогибов упругой линии осей

и валов и сравнения их с допускаемыми значениями. Следу-

ет отметить и сложность расчётов деталей на жёсткость. На-

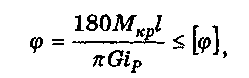

пример, расчёт валов на жёсткость (задача а) при кручении

производится по формуле:

где (р — действительный угол закручивания вала, град;

[<р] — допускаемый угол закручивания (можно прини-

мать для большинства валов [<р] = 15' на 1 м длины; для ме-

нее ответственных валов [<р] принимается до 2 °);

Мкр — крутящий момент, Н-мм;

I — длина скручиваемой части вала, мм;

G — модуль упругости при сдвиге, МПа (для стали

G = 8 • 10 МПа);

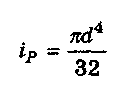

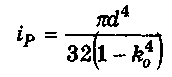

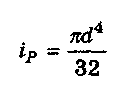

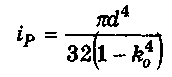

iP — полярный момент инерции сечения вала:

— для круглого сечения и — для круглого сечения и

— для кольцевого сечения. — для кольцевого сечения.

Уточнённый расчёт валов на прочность, в случае возник-

новения такой необходимости, заключается в определении

коэффициентов запаса для опасных сечений.

При нагружении соединения силами в плоскости (по по-

верхности) стыка деталей и в случаях установки штифта (ци-

линдрического гладкого стержня винта) без зазора и работы

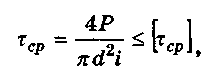

на срез проверочный расчёт (задача а) штифта (винта) может

осуществляться по формуле:

где Р — сила среза, Н;

d — диаметр штифта (стержня винта), мм;

I — число стыков (количество штифтов или винтов) в

соединении;

[тср] — допускаемое напряжение среза, МПа.

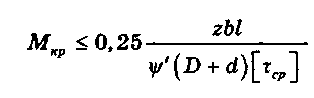

Расчёт на прочность шпоночных и шлицевых соедине-

ний заключается в сравнении фактически передаваемого кру-

тящего момента с допускаемым моментом из условий проч-

ности шпонок (шлиц).

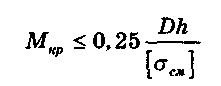

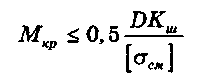

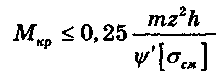

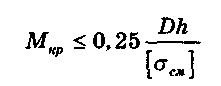

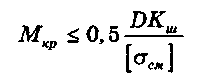

Расчёт на прочность шпоночных соединений (задача а)

производится по формулам:

на смятие:

(для призматических шпонок).

(для сегментных шпонок);

на срез:

(для призматических и сегментных шпонок),

где Мкр — крутящий момент (рассчитывается по передавае-

мой мощности и частоте вращения вала), Ним;

D — наружный диаметр вала, мм;

h — высота призматической шпонки, мм;

Кш — размер выступающей из паза части сегментной

шпонки, мм;

I — рабочая длина шпонки, мм;

[осм] — допускаемое напряжение смятия, МПа;

Ъ — ширина шпонки, мм.

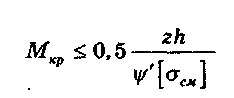

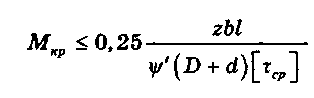

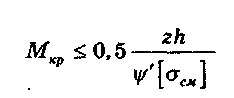

Проверочный расчёт на прочность шлицевых соединений

(задача а) может осуществляться по формулам:

на смятие:

(прямобочный профиль),

(эвольвентный профиль);

на срез:

(прямобочный и эвольвентный профили),

где Мкр — крутящий момент, Нмм;

г — число шлицев;

h — высота поверхности контакта (для прямобочного

профиля h = 0,5(D - d)2 ful, здесь ful — фаска зуба и паза

шпоночного соединения, обычно фаска принимается равной

0,3...0,5 мм с допуском +0,2„.0,3; для эвольвентных шли-

цев с центрированием по боковым поверхностям h = т, с

центрированием по наружной цилиндрической поверхнос-

ти h = 0,9m);

D — наружный диаметр вала, мм;

d — внутренний диаметр отверстия, мм;

Ъ — ширина шлица, мм;

т — модуль эвольвентного соединения, мм;

у/' — коэффициент, учитывающий неравномерность рас-

пределения нагрузки по шлицам (у/' принимается равным

0,7...0,8).

При необходимости расчёты на прочность сварных соеди-

нений, пружин, подшипников, клиноременных, зубчатых

передач и других специфических сборочных единиц и дета-

лей следует выполнять по рекомендациям литературных ис-

точников.

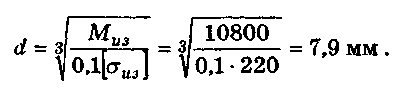

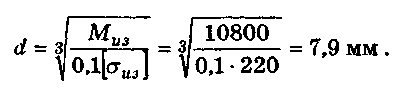

Пример. Рассчитать на прочность опасное звено приспо-

собления (рис. 9.18). Из рассмотрения данного приспособле-

ния можно прийти к выводу, что одной из наиболее нагру-

женных деталей является ось 6 стойки 9. Она воспринимает

повышенные нагрузки, связанные с зажимом обрабатывае-

мых заготовок. Направление действия создаваемой пневмо-

цилиндром силы меняется на противоположное посредством

рычагов 13. При этом она увеличивается в несколько раз.

Затем через штоки 10 и пяты 3 она передаётся на рычаг 4,

получает направление в сторону зажима заготовок и вновь

возрастает. Таким образом, на прочность целесообразно рас-

считывать наиболее нагруженное звено (в описанном случае

ось 6). Ось 6 в отверстиях рычага 4 и стойки 9 установлена с

зазором и будет работать на изгиб. В соответствии с приня-

тым решением она изготавливается из стали 20Х с цемента-

цией и закалкой до твёрдости 57...63 HRCd. Вид нагрузки П

(переменная). Допускаемое напряжение [ст^] для приведённо-

го случая равно 220 МПа [5]. Из силового расчёта выявлено,

что изгибающий момент Миз, действующий на опасное звено

приспособления, равен 10800 Нмм.

Минимальный диаметр оси можно рассчитать (задача б)

по формуле(10.1):

В описанных условиях можно принять размер d = 10 мм,

что обеспечит более надёжную работу оси 6.

* Контрольные вопросы

1. Какие требования предъявляются к конструкционным

материалам для основных элементов приспособлений?

2. Как выбираются материалы для различных деталей

приспособлений?

3. Для чего применяется термическая (химико-термичес-

кая) обработка деталей приспособлений?

4. Какие гальванические, химические и лакокрасочные

покрытия используются при изготовлении приспособ-

лений?

5. Как выбираются детали приспособлений, которые не-

обходимо рассчитать на прочность?

6. Какие расчётные факторы используются в расчётах на

прочность?

7. В чём отличие, недостатки и преимущества широко

используемых в инженерной практике методов расчё-

та на прочность?

ГЛАВА 11

ИЗГОТОВЛЕНИЕ И ОБСЛУЖИВАНИЕ ОСНАСТКИ

|

растяжения (сжатия), МПа;

растяжения (сжатия), МПа;

(ЮЛ)

(ЮЛ)

— для круглого сечения и

— для круглого сечения и — для кольцевого сечения.

— для кольцевого сечения.