1.1 Назначение оснастки, влияние

на производительность обработки, классификация

Применение приспособлений при изготовлении деталей

исключает разметку заготовок и выверку их при установке

на станках, расширяет их технологические возможности,

повышает производительность труда.

Ориентирование заготовок и деталей в приспособлениях

происходит автоматически за счёт контактирования их базо-

вых поверхностей с установочными элементами. При этом

обеспечиваются заданные точность и качество обрабатывае-

мых поверхностей, устраняются погрешности, связанные с

разметкой и выверкой заготовок.

Расширение технологических возможностей универсаль-

ных станков достигается за счёт их оснащения специальны-

ми приспособлениями. С помощью таких приспособлений,

например, на токарных станках можно осуществлять формо-

образование и отделочно-упрочняющую обработку поверхно-

стей, шлифование, протягивание, строгание, фрезерование и

другие процессы; на фрезерных — растачивание, долбление,

накатывание и вибронакатывание; на сверлильных — обра-

ботку точных по размерам и относительному положению от-

верстий, их хонингование, дорнование и раскатывание. В ре-

зультате оснащения приспособлениями можно сократить но-

менклатуру потребных станков, на типовом оборудовании —

изготавливать детали из труднообрабатываемых конструкци-

онных материалов.

С помощью приспособлений можно осуществлять уста-

новку инструментов, использование которых на данном станке

не предусмотрено, дополнительные перемещения обрабаты-

ваемой заготовки и инструмента, перемещение инструмента

относительно заготовки в требуемой последовательности. При

этом возможны установка заготовок и инструментов на не

предназначенных для этих целей поверхностях станков, по-

вышение точности положения и перемещения инструмента,

осуществление видов обработки, для которых данный ста-

нок не предназначен.

Применение приспособлений положительно сказывают-

ся на производительности труда. Это связано с сокращени-

ем штучного £ш (штучно-калькуляционного tlu K) времени на

выполнение операций. Структура tm K, мин. выражается фор-

мулой

%.к. ~ ^ш + *п,з. = *о + *в + *т.о. + *о.о. + 'га + *п.з./п»

где t 0 — основное время обработки;

te — вспомогательное время;

tm 0 — время технического обслуживания рабочего ме-

ста;

t 00 — время организации обслуживания рабочего места;

tn — время регламентированных перерывов;

tn 3 и Тп^ — подготовительно-заключительное время со-

ответственно на одну заготовку и на партию заготовок;

п — число заготовок в партии, шт.

При использовании приспособлений t Q сокращается за счёт

совмещения обработки нескольких заготовок и различных

поверхностей одной заготовки, увеличения числа одновре-

менно работающих инструментов, повышения значений па-

раметров режима обработки. В этих целях обычно применя-

ются многоместные приспособления, многошпиндельные го-

ловки, многорезцовые державки, приспособления, повыша-

ющие жёсткость технологической системы (станок-приспо-

собление-инструмент-заготовка). Высокая жёсткость приспо-

соблений способствует устранению вибрации при обработке

и улучшению качества деталей, обеспечивает повышение

значений параметров режима и многоинструментальную об-

работку.

Вспомогательное время с применением приспособлений

уменьшается в результате автоматической ориентации (ба-

зирования) заготовок и деталей, сокращения времени на их

закрепление-открепление, совмещения tg с t 0 использования

в конструкциях быстродействующих зажимных устройств,

механизации и автоматизации их работы, автоматических

загрузочных устройств, выталкивателей и фиксаторов, пово-

ротных и других устройств. За счёт применения многомест-

ных, многопозиционных и непрерывно действующих приспо-

соблений достигается перекрытие времени на установку —

снятие заготовок t 0.

В целях сокращения оперативного времени ton (ton = t 0 + te)

целесообразно использовать приспособления, повышающие

степень концентрации переходов и расширяющие возможнос-

ти интенсификации техпроцессов за счёт использования па-

раллельных и параллельно-последовательных схем, комбини-

рованной и совмещённой обработки поверхностей заготовок.

Время tmo можно уменьшить путём применения много-

резцовых державок и блоков, быстросменных патронов, гиб-

ких легкопереналаживаемых приспособлений и устройств для

совмещённой и комбинированной обработки.

Время t 00 уменьшается прежде всего за счёт совершен-

ствования конструкции приспособлений и других мероприя-

тий, заключающихся в создании окон и лотков для отвода

стружки, очистки рабочих поверхностей установочных и за-

жимных элементов потоком смазочно-охлаждающих жидко-

стей (СОЖ) или струёй отработавшего сжатого воздуха, авто-

матического сбора и транспортирования стружки.

С возрастанием производительности труда снижается tn,

так как в этом случае при одинаковом времени отдыха в

смену рабочий обрабатывает (собирает) большее количество

заготовок (сборочных единиц). Кроме того, tn сокращается

при использовании приспособлений в результате облегчения

труда рабочих.

Обычно tmj 0, t 00 и tn принимаются в процентах от ton.

Поэтому уменьшение ton при применении приспособлений ав-

тематически приводит к сокращению времен tmo, t 00 и tn в

составе хш, ъшм.

Приспособления классифицируются по целевому назна-

чению, степени специализации, механизации и автоматиза-

ции, другим признакам.

По целевому назначению приспособления делятся на пять

групп:

— станочные приспособления для установки и закрепле-

ния заготовок; они обеспечивают связь заготовки со

станком, составляют до 80 % от общего количества при-

способлений и в зависимости от вида обработки под-

разделяются на токарные, фрезерные, шлифовальные,

сверлильные, расточные, строгальные и др.;

— станочные приспособления для установки и закрепле-

ния обрабатывающих инструментов (вспомогательный

инструмент), характеризующиеся в силу широкого ис-

пользования нормализованных и стандартных обраба-

тывающих инструментов большим количеством норма-

лизованных конструкций в виде различных патронов,

резцедержателей, оправок и других устройств. Сюда

относятся приспособления для обработки ППД (при-

способления группы обеспечивают связь инструмента

со станком);

— сборочные приспособления, используемые для уста-

новки базовых деталей, обеспечения правильного по-

ложения одной детали относительно другой, предва-

рительного деформирования собираемых упругих эле-

ментов (резиновых деталей, пружин, рессор), напрес-

совки, запрессовки, вальцовки, клёпки, пайки, свар-

ки, гибки по месту соединения и других сборочных

операций;

— контрольные приспособления, предназначенные для

проверки заготовок, промежуточного и окончательного

контроля изготавливаемых деталей, сборочных опера-

ций и единиц, машин. К этой группе относятся также

испытательные и контрольно-измерительные стенды;

— транспортно-кантовальные приспособления, использу-

емые для захвата, перемещения и перевёртывания об-

рабатываемых заготовок и собираемых изделий (обыч-

но в массовом и крупносерийном производствах).

По степени специализации приспособления подразделя-

ются на три группы:

— универсальные, включающие системы универсально-

безналадочных приспособлений (УБП), универсально-

наладочных приспособлений (УНП) и универсальных

устройств и средств (УУС);

— специализированные, состоящие из систем специали-

зированных безналадочных приспособлений (СБП) и из

специализированных наладочных приспособлений

(СНП);

:; ■— специальные, в состав которых входят системы не-

разборных специальных приспособлений (НСП), уни-

версально-сборных приспособлений (УСП) и универ-

сально-сборных переналаживаемых приспособлений

(УСПП).

В переналаживаемых приспособлениях широко исполь-

зуются унифицированные функциональные фрагменты (УФФ)

в виде пространственно упорядоченных устойчивых наборов

деталей (сборочных единиц), выполняющих определённые

функции, например зажимного устройства и связи.

По степени механизации и автоматизации приспособ-

ления могут быть ручные, механизированные, автоматизи-

рованные (полуавтоматические) и автоматические.

Несмотря на большие различия в конструктивном офор-

млении, приспособления имеют практически одинаковую

структуру и состоят из:

— установочных элементов (опор);

— зажимных элементов, устройств и их приводов;

— элементов для определения положения и направления

инструментов;

— корпусов;

— вспомогательных устройств и элементов.

1.2 Установочные элементы

и дополнительные опоры

Установочные элементы (опоры) служат для ориента-

ции — базирования заготовок, деталей, сборочных единиц в

пространстве при обработке, сборке и контроле. Опоры могут

быть неподвижными, подвижными, плавающими и регули-

руемыми.

Неподвижные (постоянные) опоры соединяются жёстко с

корпусами приспособлений.

Подвижные опоры могут перемещаться по базе в процессе

обработки заготовок, убираться при необходимости обработки

базовых поверхностей или обеспечения возможности устано-

вок заготовок в приспособлениях по упрощённой кинематике

их перемещения (задвигания). Примерами таких установоч-

ных элементов могут быть опоры подвижных люнетов токар-

ных станков, убираемые упоры токарных и фрезерных стан-

ков, утопающие пальцы автоматических приспособлений.

Плавающие опоры используются для обеспечения кон-

тактирования нескольких баз заготовок одновременно с не-

сколькими установочными элементами. Они могут быть в

виде плавающих конических пальцев, плавающих центров

и других подобных элементов.

Регулируемые опоры могут использоваться в качестве

установочных элементов и обеспечивают путём регулирова-

ния их положения компенсацию износа по высоте или пере-

наладку приспособлений. Но чаще всего они используются в

роли дополнительных опор для повышения жёсткости нежё-

стких заготовок и подразделяются на подводимые и самоус-

танавливающиеся.

При базировании заготовок по плоским поверхностям

используются при необработанных базах точечные опоры со

сферической, плоской и рифленой рабочими поверхностями;

при обработанных базах — опорные пластины. Выбор точеч-

ных опор, опорных пластин, регулируемых опор, самоуста-

навливающихся осуществляется по ГОСТ.

По внешним цилиндрическим поверхностям заготовки

(детали) устанавливаются в призмы, втулки, полувтулки,

цанги, кулачки самоцентрирующихся патронов. По внутрен-

ним цилиндрическим и коническим поверхностям — на оп-

равки, пальцы, сухари, кулачки и другие установочные и

установочно-зажимные элементы.

Для установки заготовок (деталей) по центровым отвер-

стиям (гнёздам) и фаскам отверстий используются различные

центры, для установки зубчатых колёс по эвольвентным про-

филям — ролики, шары, витые пружины и другие элементы.

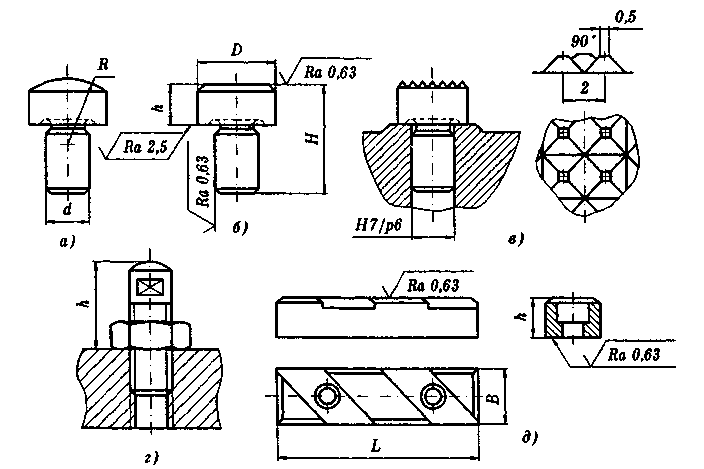

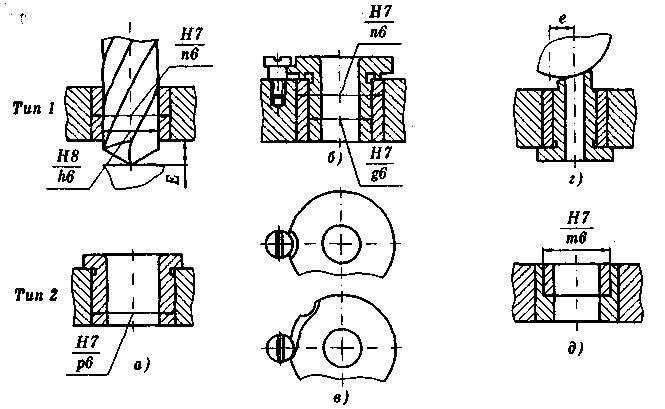

Разновидности наиболее распространённых установочных

элементов, центровых гнёзд (фасок) и дополнительных опор

показаны на рисунках 1.1, 1.2, 1.3 и 1.4. Установочные эле-

менты для установки заготовок по плоским базам (рис. 1.1)

Рис. 1.1 Установочные элементы для базирования

заготовок (деталей) по плоскостям:

а, б, в, г — точечные опоры соответственно со сферической,

плоской, рифлёной поверхностями; д — опорная пластина

по ГОСТ изготавливаются с размерами (мм): точечные опо-

ры — D = 6...40, d = 8...25, Я = 10...76, h = 6...40; опорные

пластины L = 60...220, В = 16...35, Н = 10...25. Установоч-

ные элементы для установки заготовок по цилиндрическим

поверхностям (рис. 1.2, а, б, г, д, е, ж) выполняются с пара-

метрами (мм): призмы — L = 25...150, В = 32...190,

Н= 10...70, а = 90° (реже 60°, 120°), значения диаметров

заготовок (деталей) D 3 = 5... 150; пальцы — L — Э...85;

I = 3...36; D = 1,6...50; d = 2,5...32, С = 0.5...6; а = 15 °: для

срезанных пальцев В = D - (0,5...5). Втулки 1 (рис. 1.2, в)

служат для установки заготовок 2 по пояскам и перпендику-

лярным им плоскостям и обработки инструментом 3 в разме-

ры Aw. Б.

Рис. 1.2 Установочные элементы для базирования

заготовок (деталей) по наружным и внутренним.

цилиндрическим и коническим поверхностям:

а, б — призмы длинная (широкая) и сдвоенная (узкая);

в — втулка; г, д, е, ж — пальцы постоянные с буртом

и без бурта, сменный с буртом, срезанный (ромбический);

з — плавающий (конический)

Плавающий конический палец 2 (рис. 1.2, з) распола-

гается во втулке 4 и в исходном положении находится под

действием пружины 5 в крайнем верхнем положении в пре-

делах паза до касания нижней его кромки с упором 6. При

установке заготовки 1 на подпружиненный конус 2, она

центрируется по коническому отверстию и под действием

собственного веса смещается вниз до контакта торцевой

поверхности с опорными пластинами 3. Таким образом, у

заготовки отнимается необходимых пять степеней свободы

перемещения. В этом положении она закрепляется при-

хватами 7.

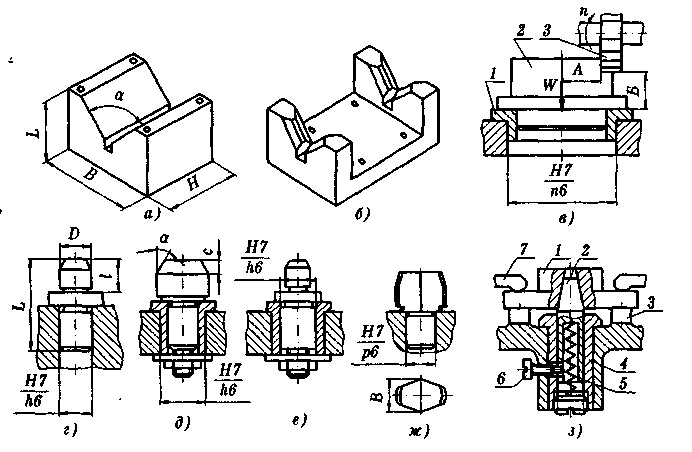

Центры (рис. 1.3, а, г) могут быть цельными (исполне-

ние 1) и составными со вставками из твёрдых сплавов ВК6,

Т15К6 и др. (исполнение 2). Кроме того, центры изготавли-

ваются нормальной и повышенной точности. У первых пара-

метр Ra шероховатости рабочих поверхностей не должен быть

больше 0,63 мкм, а биение рабочих конусов с углом 60 ° от-

носительно конусов хвостовиков — 0,01 мм. У конусов по-

вышенной точности эти параметры соответственно уменьша-

ются до 0,32 мкм и 0,005 мм.

Плавающий центр (рис. 1.3, б) устанавливается в шпин-

дель токарного станка и предназначен для повышения точ-

ности базирования заготовки в осевом направлении. В ис-

ходном положении центр 2, размещённый в корпусе 1, выд-

винут под действием пружины 5 вперёд до упора правой по-

верхности паза в стопор 4. При поджиме центром задней баб-

ки заготовки 3 центр, центрируя заготовку, утопает, и она

своим торцом касается торца корпуса 1, установленного в

шпинделе станка. Вращающийся центр (рис. 1.3, в) исполь-

зуется для уменьшения потерь на трение и устанавливается

в пиноль задней бабки токарных станков. Эти центры обес-

печивают менее точное базирование заготовок в радиальном

направлении из-за наличия в них радиальных зазоров. Спе-

циальные центры могут быть срезанными (рис. 1.3, г). Они

обеспечивают возможность обработки торцов заготовки; гриб-

ковые — для установки заготовок по фаскам отверстий боль-

Рис. 1.3 Центры и центровые фаски в заготовках (деталях):

а, б, в, г — центры упорной обычной конструкции

(исполнение 1), плавающий, вращающийся для работ средней

тяжести, специальный (срезанный полуцентр, исполнение 2);

д, е, ж — центровые гнёзда обыкновенные, с защитной

фаской (выточкой), с внутренней резьбой

шого диаметра, поводковые для передачи крутящего момен-

та от шпинделя станка к заготовке и др.

Центровые гнёзда (рис. 1.3, д, е, ж) чаще всего являют-

ся искусственными базами. Они имеют следующие парамет-

ры: а = 60 °; D = 2,5d; а2 = 120 °; Dx > D. Фаска под углом а2

или выточка диаметром Dx служат для защиты основной

поверхности гнезда от забоин и других повреждений. Вы-

точка диаметром dx служит для предотвращения смятия

1 С \

первой нитки резьбы, которая является конструктивным

элементом детали.

Если точечные опоры и постоянные пальцы запрессовы-

ваются в корпуса приспособлений, то регулируемые устано-

вочные элементы (рис. 1.1, г) чаще всего соединяются с кор-

пусами посредством резьбы и стопорятся контргайками.

Дополнительные подводные опоры могут быть винтовые

(рис. 1.1, г) или винтоклиновые. Из схемы винтоклиновой

опоры (рис. 1.4, а) следует, что при вращении винта 1 в кор-

пусе 2 клин 3 перемещается и подводит опору 4 к заготов-

ке 5. Для опускания опоры винт вращается в обратном на-

правлении. Указанный винтоклиновой механизм является са-

мотормозящейся системой, так как угол клина 3 принимает-

ся а < 8...Э °. Является самотормозящимся и винтовое соеди-

нение. Поэтому в указанной конструкции отпадает потреб-

ность в стопорном устройстве. Такие опоры используются для

обработки тяжёлых заготовок. При наличии в приспособле-

нии нескольких винтоклиновых подводных опор желательно

централизованное их управление от одного привода.

| Рис. 1.4 Дополнительные опоры:

а — регулируемая (подводимая);

б — самоустанавливающаяся

|

Конструкция самоустанавливающейся дополнительной опо-

ры (унифицированный функциональный фрагмент — УФФ)

показана на рисунке 1.4, б. Опора 1 своим хвостовиком под-

вижно установлена в отверстии корпуса 7 и под действием

пружины 6 находится в верхнем положении. При действии

веса заготовки 8 она утопает, и заготовка своей базовой повер-

хностью контактирует с установочными элементами. В таком

положении опора по скосу на хвостовике под углом а фикси-

руется пальцем 3, поджимаемым вращением винта 4. Корпус 7

своим хвостовиком А диаметром 25, 32, 40 мм устанавливает-

ся по посадке H7/J6 в корпус 5 приспособления. Угол скоса

а = 9 °. Колпачок 2 предохраняет подвижное соединение от

загрязнения. Стандартом, помимо описанной (исполнение 2),

предусмотрена опора (исполнение 1) с фланцевым креплением

к корпусу приспособления.

Требования к установочным элементам связаны с их фун-

кциональным назначением. Они должны длительное время

сохранять свои размеры и относительное положение, быть

износостойкими. Для этого они изготавливаются из угле-

родистых и легированных сталей (У7, У8, У10А, 65Г и др.)

с закалкой до твёрдости 58...63 HRC 3 или из конструкци-

онных сталей (15ХН, 20, 20Х и др.) с цементацией слоя

толщиной 0,8...1,2 мм и последующей закалкой до той же

твёрдости. В ряде случаев они изготавливаются из твёрдых

сплавов (ВК6М, ВК8 и др.), армируются ими или другими

твёрдыми и износостойкими материалами. Шероховатость

рабочих поверхностей элементов для установки заготовок

по обработанным базам обычно соответствует параметру

Ra = 2,5...0,2 мкм.

Кроме того, установочные элементы не должны ухудшать

качество поверхностей деталей. Стыки их с другими элемен-

тами приспособлений в направлении действия сил должны

быть жёсткими, что достигается тщательной отделкой, кон-

тактирующих поверхностей, повышенной твёрдостью мате-

риала и предварительной затяжкой (притягиванием элемен-

тов к корпусам). В целях упрощения и ускорения ремонта и

переналадки приспособлений установочные элементы следу-

ет выполнять легкосменными и легкофиксируемыми в за-

данном положении на корпусах. Всё сказанное в большой

мере относится и к дополнительным опорам, которые в свя-

зи с их подвижностью могут изготавливаться из сталей 45,

50 и других с закалкой до твёрдости 50...57 HRC.

1.3 Зажимные элементы, устройства и приводы

Зажимные элементы приспособлений могут быть выпол-

нены в виде контактирующих с заготовками частей винтов,

рычагов (прихватов), в форме призм, пластин, других дета-

лей приспособлений. Они предназначены для обеспечения

надёжного контакта базовых поверхностей заготовок (дета-

лей, инструмента) с установочными элементами приспособ-

лений и предупреждения смещения их при обработке, сбор-

ке или контроле. В ряде случаев зажимные элементы одно-

временно выполняют функции установочных (кулачки, при-

змы и лепестки цанг в самоцентрирующихся кулачковых,

призматических и цанговых патронах, пластины подвижных

губок тисков и т.п.).

Зажимные устройства обеспечивают необходимые силы

зажима. Наиболее распространены элементарные зажимные

устройства: винтовые, клиновые, рычажные, эксцентрико-

вые и цанговые. Чаще всего в приспособлениях используют-

ся комбинированные зажимные устройства, состоящие из двух

или нескольких элементарных.

Требования к зажимным элементам и устройствам: про-

стота конструкции, надёжность в работе и удобство в обслу-

живании; равномерность распределения сил зажима загото-

вок (деталей) в многоместных приспособлениях; износостой-

кость и легкосменность; достаточный ход (отвод элементов),

обеспечивающий удобство в установке и снятии заготовок

(деталей); отсутствие деформации закрепляемых заготовок

(деталей) и порчи их поверхностей; исключение самопроиз-

вольного отключения зажима; обеспечение закрепления и

открепления заготовок с минимальными затратами сил и

времени рабочего. Так, необходимая сила воздействия рабо-

чего на рукоятку (штурвал, маховик) ручного привода не

должна превышать 150 Н.

Зажимные устройства могут изменять направление дей-

ствия сил и их значения. Приведение в действие зажимных

устройств обеспечивается приводами. Наиболее широкое рас-

пространение получили пневматические приводы (поршне-

вые, диафрагменные, лопастные, сильфонные), обеспечива-

ющие высокое быстродействие, стабильность, простоту регу-

лирования и контроля возбуждаемых ими сил закрепления

заготовок (деталей). Этим приводам присущи простота в из-

готовлении и обслуживании, высокая работоспособность не-

зависимо от температуры окружающей среды. Давление сжа-

того воздуха в пневмосистемах предприятий — 0,4...0,6 МПа».

Существуют также вакуумные пневмоприводы. Однако

их широкое использование сдерживается необходимостью

применения вакуумных одно- и двухступенчатых поршне-

вых и струйных насосов (эжекторов), работающих с исполь-

зованием сжатого воздуха.

Для обеспечения больших по значению сил зажима с по-

мощью малогабаритных устройств применяются гидравличес-

кие, пневмо- и механо-гидравлические приводы. Большие силы

при малых габаритах гидроприводов создаются за счёт высо-

кого давления жидкости в гидросистемах (10 МПа и более).

Гидравлические приводы приспособлений возможно при-

менять лишь при использовании их на гидрофицированных

станках. Гидроприводы в 20 и более раз менее быстродей-

ствующие по сравнению с пневмоприводами, так как ско-

рость истечения (передачи давления) сжатого воздуха дости-

гает 180 м/с, а скорость передачи давления жидкости

2,5...5 м/с и не превышает 9 м/с. Кроме того, на этих приво-

дах сложно обеспечить надёжности уплотнений. Надёжность

работы приводов и быстродействие их зависят от температу-

ры окружающей среды.

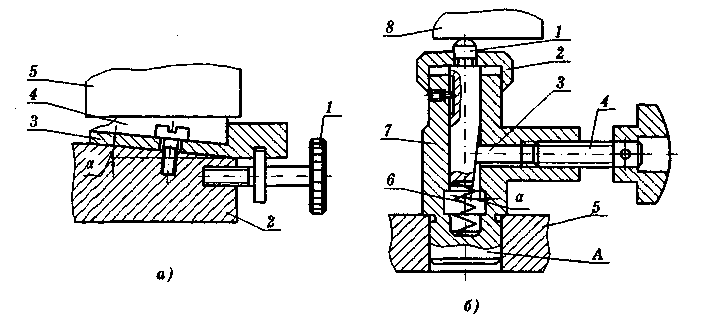

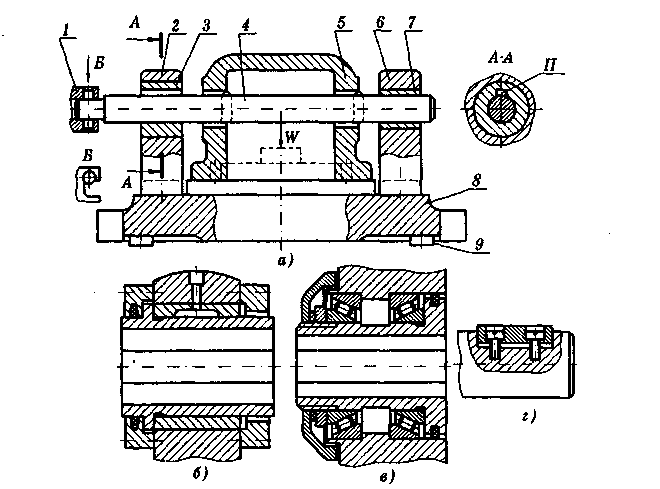

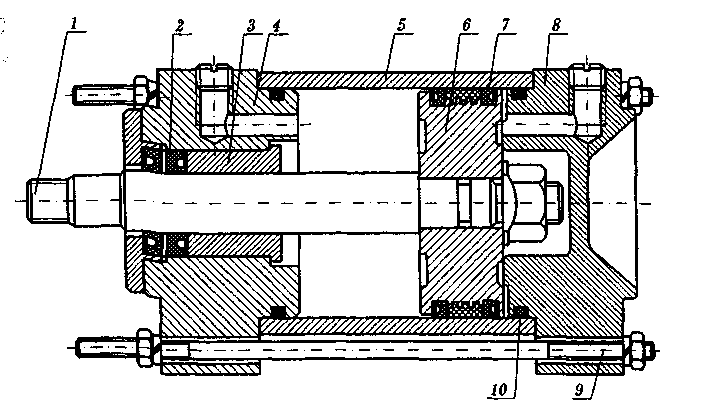

Для примера на рисунке 1.5 показан УФФ в виде рычаж-

ного зажимного устройства системы УСПП с гидроприводом.

Зажимным элементом является часть А прихвата (рычага) 3,

обеспечивающая непосредственный зажим с силой W заго-

товки 8. Вращением винта 1 и опоры 4 можно изменять по-

ложение по высоте прихвата 3, которое фиксируется упо-

ром 11. С помощью сферической шайбы обеспечивается са-

моустанавливаемость зажимного элемента по поверхности за-

готовки 8. При подаче масла через резьбовое отверстие Б под

поршень 6 посредством опоры 4 сила на штоке гидропривода

действует на правый конец прихвата 3, увеличивается обрат-

но пропорционально плечам рычага и изменяет направление

на обратное. Устройство устанавливается на корпус приспо-

собления и головкой винта-втулки 7 входит в его Т-образ-

ный паз, после чего закрепляется в нужном положении гай-

кой 9. Винт 1 стопорится контргайкой 10.

Базовая модель пневмоцилиндра двухстороннего действия

с односторонним штоком и креплением на удлинённых стяж-

ках (рис. 1.6) состоит из штока 1, уплотнённого манжета-

ми 2; бронзовой втулки 3, крышек 4 и 8; поршня 6, уплот-

Рис. 1.5 Зажимное устройство УСПП с гидроприводом

24

Рис. 1.6 Пневматический цилиндр

нённого манясетами 7; шпилек 9. Диаметры цилиндров: 80,

100, 125, 200, 220, 250, 280, 320, 360, 400, 450, 500, 650,

800, 1000, 1250, 1600, 2000, 2500 мм. По виду крепления

предусмотрены пять исполнений пневмоцилиндров: на пере-

днем или заднем фланцах, на лапах, на проушине, на цапфе.

Кроме описанных выше приводов, используются магнит-

ные и электромагнитные, электромеханические, центробеж-

но-инерционные приводы и приводы от движущихся элемен-

тов станков и сил, возникающих при обработке, а также руч-

ные приводы зажимных устройств.

Силовой расчёт приспособления состоит из определения

потребных зажимных сил W на зажимных элементах, расчё-

тов зажимного устройства и привода.

1-4 Элементы для направления и задания

положения инструмента

В качестве элементов для направления и обеспечения

кинематики перемещения инструмента используются кондук-

торные втулки для свёрл, зенкеров, разверток, дорнов; на-

правляющие втулки для расточных борштанг и копиры. К

элементам для задания и контроля положения инструмента

относятся высотные и угловые установы и установы для фа-

сонного инструмента. Кондукторные втулки используются в

сверлильных и других приспособлениях для обработки от-

верстий (кондукторах). Втулки для направления и повыше-

ния жёсткости борштанг применяются в расточных приспо-

соблениях. Копиры находят применение в приспособлениях

для обработки заготовок на токарных, фрезерных и других

станках. Установы используются в конструкциях токарных,

фрезерных и других приспособлений.

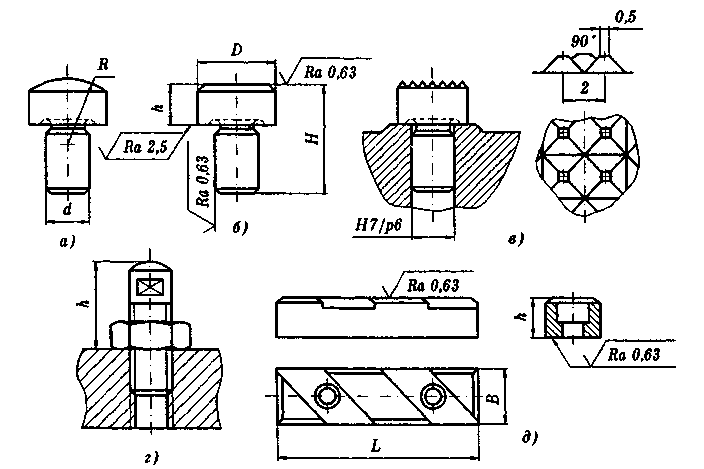

Применение кондукторных втулок устраняет разметку,

уменьшает увод (искривление) оси и разбивку обрабатывае-

мого отверстия. При этом точность диаметра отверстий по-

вышается в среднем на 50 %. Втулки могут быть гладки-

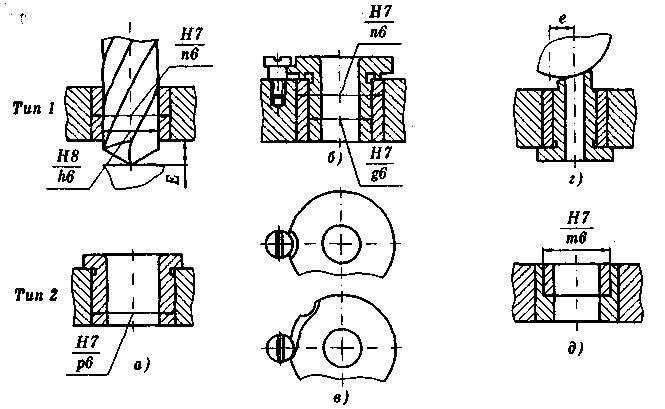

ми — тип I и с буртами — тип II, постоянными (рис. 1.7, а),

сменными, быстросменными и специальными (рис. 1.7, б, в,

г, д). Постоянные втулки впрессовываются в кондукторные

плиты приспособлений, сменные и быстросменные — уста-

навливаются в постоянные втулки с зазором и используются

при обработке отверстий несколькими инструментами.

Для изготовления втулок при обработке отверстий диа-

метром до 25 мм используются стали У10А, У12А, 9ХС; при

обработке отверстий диаметром более 25 мм — стали 20, 20Х

и другие.

К втулкам предъявляется три основных требования: точ-

ность, износостойкость, качество отделки поверхностей. Точ-

ность цилиндрических внутренней направляющей и наруж-

ной посадочной поверхностей обычно обеспечивается по 7,

8-му квалитетам, смещение их осей (эксцентриситете) не дол-

жно превышать 0,005 мм; перпендикулярность контактиру-

ющего с кондукторной плитой торца бурта относительно ци-

линдрической посадочной поверхности — 0,002...0,005 мм.

Допуски на диаметр отверстия для прохода свёрл и зенкеров

устанавливаются с обеспечением посадки F8/W5, а для про-

хода развёрток и дорнов по посадке G7/h6 в системе вала.

Рис. 1.7 Кондукторные втулки

а — постоянные типа I и II; б, в — сменные и

быстросменные; г — постоянные, армированные твёрдым

сплавом; д — специальная для сверления смещённых

отверстий на заготовках — телах вращения

При высокой точности расположения оси отверстия (0,05 мм

и менее) допуск на направляющее отверстие назначается из

условия обеспечения посадки H7/h6. В таблице 1.1 приведе-

ны допуски на изготовление и износ втулок при сверлении

отверстий с точностью НИ. При сверлении отверстий с точ-

ностью Н12...Н14 приведённые в таблице 1.1 допуски на из-

нос могут быть расширены на 50...200 %.

Таблица 1.1

Допуски на изготовление и износ кондукторных втулок, мкм

| Допуск

|

| Номинальный диаметр отверстия, мм

|

1...3

| 3...6

| 6...10

| 10...18

| 18...30

| 30...50

| 50...80

|

| На изготовление /5

| 14

| 17

| 20

| 24

| 30

| 35

| 40

|

| На износ у

| 10

| 15

| 20

| 25

| 30

| 35

| 40

|

Износостойкость кондукторных втулок обеспечивается

закалкой до твёрдости 63...66 HRCd или цементацией слоя

толщиной 0,9...1,3 мм и закалкой до той же твёрдости: от-

делкой рабочей направляющей поверхности; возможным ар-

мированием их нижней части кольцами из твёрдого сплава

типа ВК6, ВК8М (рис. 1.7, г): увеличением их длины до шага

винтовых канавок сверла, что повышает также точность на-

правления инструмента; обеспечением зазора т между ниж-

ним торцом втулок и поверхностью заготовок, который при-

нимается при сверлении сталей и других вязкопластичных

материалов т = d, при сверлении хрупких материалов

т = (0,3...0,5)d, при зенкеровании т = (0,2...0,3)d, при раз-

вёртывании т < 0, Id (здесь d — диаметр отверстия втул-

ки, мм).

Допуск на износ втулок может приниматься по табли-

це 1.1 или из условия, что пределом износа втулок можно

считать нижнее (максимальное) значение допуска на диа-

метр просверливаемого отверстия, а при сверлении крепёж-

ных отверстий — до 0,2...0,3 мм. Ориентировочный срок

службы кондукторных втулок — 10... 15 тыс. сверлений при

длине отверстий I < d. Средняя интенсивность изнашивания

кондукторных втулок при сверлении отверстий диаметром

10...20 мм на 10 м пути составляет при обработке серого

чугуна 3...5 мкм; стали 40 — 4...6 мкм; алюминиевых спла-

вов — 1...2 мкм. Износостойкость втулок, армированных

твёрдым сплавом, возрастает в 5...8 раз.

Качество отделки втулок обеспечивается шлифованием

посадочной цилиндрической и торцовой контактирующей с

плитой поверхностей до Ra = 0,12...1,25 мкм. Направляю-

щее отверстие обрабатывается до Ra = 0,08—0,32 мкм.

Втулки стандартизованы и устанавливаются по посадкам

W7/n6, H7/p6, H7/m6 в кондукторные плиты, которые могут

быть по связи с корпусом приспособления постоянными (жёс-

ткая связь с корпусом), шарнирными, съёмными (чаще всего

накладные кондукторы), подвесными (используются в комп-

лекте с многошпиндельными головками), подъёмными (в

скальчатых кондукторах). Толщина плит обычно 20...30 мм,

материал — серый чугун марки СЧ18, сталь марки СтЗ, 35,

алюминиевые сплавы марки АК4, эпоксидные компаунды.

Плиты могут изготавливаться из проката, литьём, штампов-

кой и снабжаться рёбрами для повышения жёсткости.

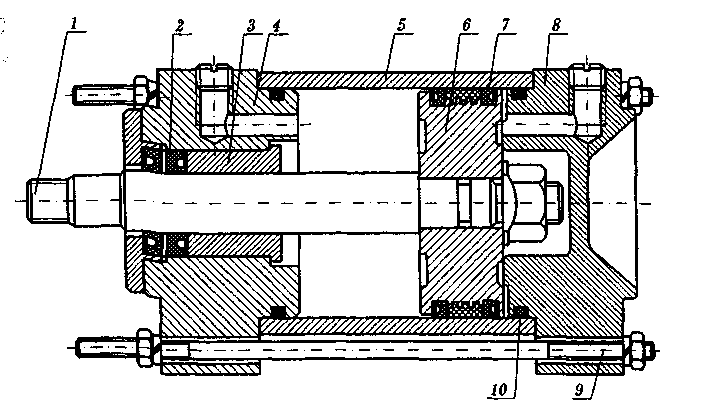

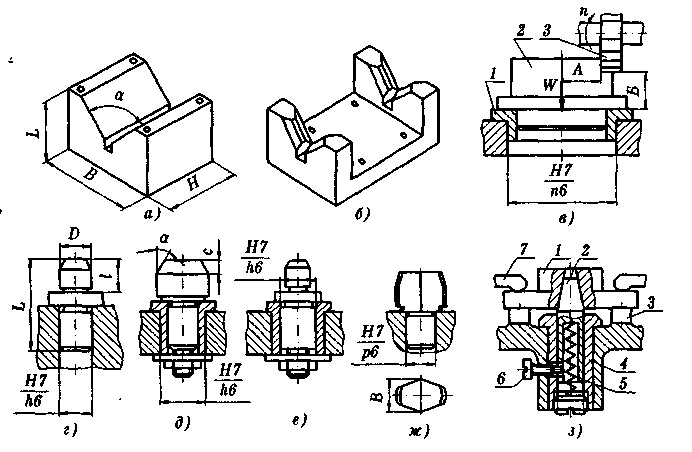

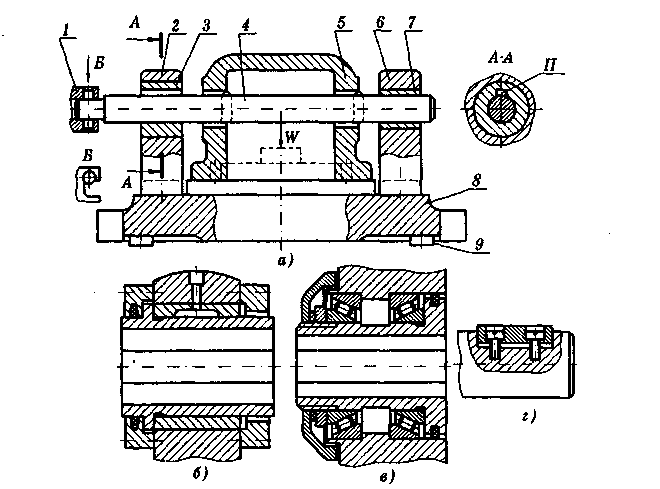

Направляющие втулки для расточных борштанг могут

быть неподвижными и вращающимися. На рисунке 1.8, а

представлена конструкция расточного приспособления с не-

подвижными втулками 3 и 7, установленными в стойках 2

и б по посадке Н7/т6. Борштанга 4 с двумя резцами разме-

щена во втулках 3 и 7 и предназначена для одновременного

растачивания отверстий заготовки 5, установленной по плос-

кости и двум отверстиям на установочные элементы корпу-

са 8, ориентация которого обеспечивается направляющими

шпонками 9 относительно Т-образных пазов стола расточно-

а ис. 1.8 Схема расточного приспособления с неподвижными.

втулками (а), вращающиеся направляющие втулки

и борштанга с плавающей шпонкой (б, в, г)

го станка. Вращение борштанге придаётся шпинделем 1 по-

средством его паза и штифта на борштанге. Для прохода рез-

цов при введении борштанги в отверстия втулок в первой из

них предусмотрен паз П. На рисунке 1.8, б представлена

вращающаяся втулка с подшипником скольжения, зона ко-

торого защищена крышками от попадания стружки и дру-

гих загрязнений. Рисунок 1.8, в, г иллюстрирует вращаю-

щуюся на подшипниках качения втулку и конец борштанги

с плавающей (подпружиненной) в радиальном направлении

шпонкой. Во вращающихся втулках предусмотрены шпоноч-

ные пазы, в которые входят шпонки борштанг для передачи

им вращения. Для облегчения попадания в пазы втулок

шпонки делаются плавающими или со скошенными краями.

Роль копиров — направлять обрабатывающий инструмент

для обеспечения заданной траектории его перемещения в

соответствии с контуром фасонной обрабатываемой поверх-

ности. На рисунке 1.9 показано устройство для комбиниро-

ванной обработки обтачиванием с последующим обкатыва-

нием или виброобкатыванием фасонной поверхности корпу-

са аппаратуры по копиру и процесс его вибронакатывания

на токарно-винторезном станке мод. 16К20. Корпус 3 отвер-

стием большей горловины устанавливается на палец план-

шайбы 2 передней бабки и через съёмную планшайбу 8 под-

пирается вращающимся центром 9 задней бабки. Попереч-

ная каретка суппорта отключается от винта подачи. При по-

мощи натяжного устройства, состоящего из кронштейнов,

шкивов, троса и груза 6, ролик 7, соединённый с суппортом

станка, постоянно контактирует с установленным на раме 4

копиром 5. При продольном перемещении с подачей <S суп-

порт, а вместе с ним установленное в резцедержателе 10 при-

способление 1 с профильным роликом для вибронакатыва-

ния, как и резец для обтачивания, описывают кривую в со-

ответствии с рабочим контуром плоского копира 5. При этом

фасонная поверхность корпуса после обтачивания виброоб-

катывается, на поверхности образуется равномерная по фор-

ме неровностей и их расположению микрогеометрия в виде

Рис. 1.9 Отделочно-упрочняющая обработка