После обоснованного выбора расчётных параметров сле-

дует приступить к непосредственному расчёту приспособле-

ния на точность, т.е. определить точность изготовления при-

способления по принятым параметрам. Ниже изложены от-

работанные приёмы практического выявления значений рас-

чётных параметров и приемлемая для инженерного исполь-

зования методика расчёта приспособления на точность.

На точность обработки влияет ряд технологических фак-

торов, вызывающих общую погрешность обработки е0, кото-

рая не должна превышать допуск д выполняемого размера

при обработке заготовки, т.е. е0 < д.

Для выражения допуска 5, выполняемого при обработке

размера, следует пользоваться формулой:

где Лу — погрешность  вследствие упругих отжатий техноло-

вследствие упругих отжатий техноло-

гической системы под влиянием сил резания;

Ан — погрешность настройки станка;

£ — погрешность установки заготовки в приспособлении;

Аи — погрешность от размерного изнашивания инстру-

мента;

Ат — погрешность обработки, вызываемая тепловыми де-

формациями технологической системы;

Т,Дф — суммарная погрешность формы обрабатываемой

поверхности, обусловленная геометрическими погрешностя-

ми станка и деформацией заготовки при обработке и входя-

щая в 5, так как погрешность формы поверхности находится

в пределах поля допуска её размера.

По приведённой формуле можно найти е, принимая её за

допустимое значение погрешности установки е' заготовки в

приспособлении  :

:

Погрешность установки заготовки в приспособлении как

суммарное поле рассеяния случайных величин определяется

из выражения:

где ?б — погрешность базирования заготовки в приспособ-

лении;

е3 — погрешность закрепления заготовки, возникающая

в результате действия сил зажима;

Апр — погрешность положения заготовки, зависящая от

приспособления.

Дпр — s np + e y + E u»

здесь enp — погрешность изготовления приспособления по выб-

ранному параметру, зависящая от погрешностей изготовления

и сборки установочных и других элементов приспособления;

еу — погрешность установки приспособления на станке;

еи — погрешность положения заготовки, возникающая в

результате изнашивания элементов приспособления).

Для принятой схемы установки обязательно должно вы-

полняться условие е < е'. В противном случае следует изме-

нить построение операции обработки или схему установки

заготовки в приспособлении.

Указанные составляющие Апр представляют собой поля

рассеяния случайных величин. Значение Лпр изменяется в

зависимости от условий и типа производства, а также от осо-

бенностей конструкции приспособления. При использовании

приспособления в мелкосерийном и серийном производствах:

КР = £пР +№+ Зе*.

Здесь епр рассматривается как постоянная величина, ко-

торая может компенсироваться настройкой станка.

В массовом и крупносерийном производствах при исполь-

зовании одноместных приспособлений Лпр = £„ операции строго

закреплены за рабочими местами, епр и еу компенсируются

настройкой технологической системы.

В случае применения многоместных приспособлений:

л пР = у[4р + з4 •

Если используются одновременно много или несколько

экземпляров одного приспособления, например, приспособ-

ления-спутника на автоматической линии:

/2 2 2

АПр ~ \епр + еу + Зеи •

Кроме того, если в приспособлении предусмотрены эле-

менты для направления и определения положения или тра-

ектории перемещения обрабатывающего инструмента (кон-

дукторные втулки, копиры и т.д.), в общей погрешности об-

работки заготовки может появиться ещё одна составляющая

погрешность от перекоса еп инструмента.

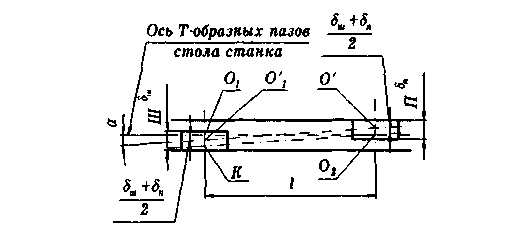

Итак, при использовании в работе нескольких (многих)

приспособлений общая погрешность обработки, приравнен-

ная допуску на выполняемый размер, определяется зависи-

мостью:

Отсюда погрешность изготовления приспособления:

По приведённой формуле можно находить значение рас-

чётного параметра приспособления, которым и будет епр.

В связи со сложностью нахождения значений ряда вели-

чин, входящих в приведённую выше формулу для определе-

ния епр, погрешность изготовления приспособления можно

рассчитывать по упрощённым формулам. Расчёт епр при этом

сводится к вычитанию из допуска выполняемого размера всех

других составляющих общей погрешности обработки:

(8.1)

(8.1)

где S — допуск выполняемого при обработке размера заго-

товки;

km — коэффициент, учитывающий отклонение рассеяния

значений составляющих величин от закона нормального рас-

пределения: km = 1...1.2 (в зависимости от количества значи-

мых слагаемых: чем их больше, тем ближе к единице следу-

ет принимать значение коэффициента);

kmi — коэффициент, учитывающий уменьшение предель-

ного значения погрешности базирования при работе на на-

строенных станках: knl = 0,8...0,85;

km 2 — коэффициент, учитывающий долю погрешности

обработки в суммарной погрешности, вызываемой фактора-

ми, не зависящими от приспособления (Лу, Лн, Ли, Лт, Лф),

km 2 = 0,б...0,8 (большее значение коэффициента принимает-

ся при меньшем количестве значимых величин, зависящих

от приспособления);

со — экономическая точность обработки.

Выбранное по таблицам для данных условий значение а>

следует понимать как среднюю экономическую точность об-

работки. Произведением km 2 a > характеризуется суммарная

погрешность обработки, вызываемая факторами, не связан-

ными с приспособлением, а именно: упругими отжатиями

технологической системы под действием сил резания (Лу),

погрешностью настройки станка (Лн), размерным износом

инструмента (Ли), тепловыми деформациями системы (Лт),

геометрическими погрешностями станка и деформацией за-

готовки при обработке (ZAm). Такой путь определения сум-

марного значения указанных погрешностей, не зависящих

от приспособления, вполне оправдан, тем более в условиях

подготовки производства новых изделий.

Погрешности, зависящие от приспособления (еб, е3, su

и £„), рассчитываются в каждом конкретном случае по при-

нятым схемам базирования, закрепления и обработки. По-

грешность закрепления е3 может также приниматься по

таблицам.

Найденное значение выбранного параметра указывается

в качестве допуска отклонения поверхностей или размера

между поверхностями, контактирующими соответственно с

заготовкой и станком, на чертеже общего вида или записы-

вается в ТУ на изготовление и эксплуатацию проектируемо-

го приспособления.

Вычитаемые из допуска составляющие общей погрешно-

сти обработки можно суммировать и арифметически. При

этом отпадает необходимость коэффициента km и уменьша-

ется значение полученной погрешности приспособления епр.

Такой путь расчёта можно рекомендовать применительно к

прецизионным приспособлениям, создаваемым для обеспе-

чения повышенной точности обработки при изготовлении

прецизионных, наиболее ответственных деталей машин и

приборов.

Расчёт на точность кондукторов можно выполнять также

по формуле (8.1). В этом случае полученная погрешность

изготовления приспособления будет являться допуском меж-

центрового расстояния между его кондукторными втулками.

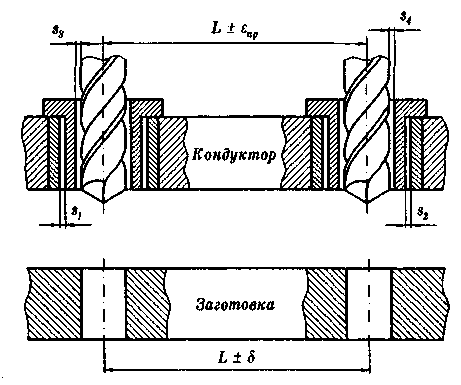

При сверлении отверстий по кондуктору половину допуска

расстояния между осями кондукторных втулок (расчётный

параметр) можно определить при условии, что середины по-

лей допусков межцентровых расстояний в деталях и кондук-

торной плите совпадают (рис. 8.2), по формуле:

(8.2)

(8.2)

где 6 — односторонний допуск расстояния между осями от-

верстий в заготовке (детали);

Јs — сумма максимальных радиальных зазоров;

£е — сумма эксцентриситетов втулок;

Цепр — сумма погрешностей от перекоса инструментов,

которые рассчитываются по формулам (3.4) и (3.5).

Сумма максимальных односторонних радиальных зазо-

ров (рис. 8.2) определяется из выражения

где Sj и s2 — максимальные радиальные зазоры соответствен-

но между сменными и постоянными втулками;

s3 и s 4 — максимальные зазоры между втулками и инст-

рументом (с учётом износа втулок).

Сумма эксцентриситетов  находится следующим образом:

находится следующим образом:

где e - i и е2 — допуски соосности сменных втулок;

е3 и е4 — допуски соосности постоянных втулок.

Обычно ех = e < i = е3 — е4 = 0,005 мм.

При определении допуска расстояния между базовой плос-

костью и осью кондукторной втулки в приведённых выраже-

ниях для определения Јs и Ze по формуле (8.2) s 2, s 4, e 2, e4

принимаются равными нулю. Полученное по формуле (8.2)

значение епр является половиной допуска расстояния между

осями кондукторных втулок или базовой плоскостью при-

способления и осью кондукторной втулки, т.е. размер L в

данном случае должен иметь допуск ±епр (рис. 8.2).

| Рис. 8.2 Схема для расчёта суммы

максимальных зазоров

|

Один из последних этапов расчёта приспособления на

точность — разбивка допуска размера при его изготовлении

на допуски размеров деталей, которая может осуществлять-

ся решением размерных цепей или по опытным данным. В

первом случае за замыкающее звено размерной цепи прини-

мается погрешность по принятому параметру епр, являюща-

яся допуском изготовления приспособления. После выявле-

ния размерной цепи решается прямая задача, т.е. определя-

ются размеры и допуски звеньев размерной цепи. Во втором

случае разбивка выполняется по принципу: чем сложнее до-

стижение требуемой точности, сложнее деталь и протяжение

её поверхности, тем большая часть допуска приспособления

идёт на допуск размера и наоборот.

8.3 Расчётные факторы и выбор их значений

Для выявления допустимой погрешности изготовления

(точности) приспособления следует рассчитывать епр по фор-

муле (8.1), определив или выбрав по справочным источни-

кам значения всех её составляющих.

Допуск 8 берётся с чертежа детали (при окончательной

обработке поверхностей) или с операционного эскиза техно-

логического процесса обработки заготовки (при предваритель-

ной обработке).

Значения коэффициентов следует принимать в следую-

щих пределах: km = 1,2; kml = 0,8...0,85; km 2 = 0,6...0,8.

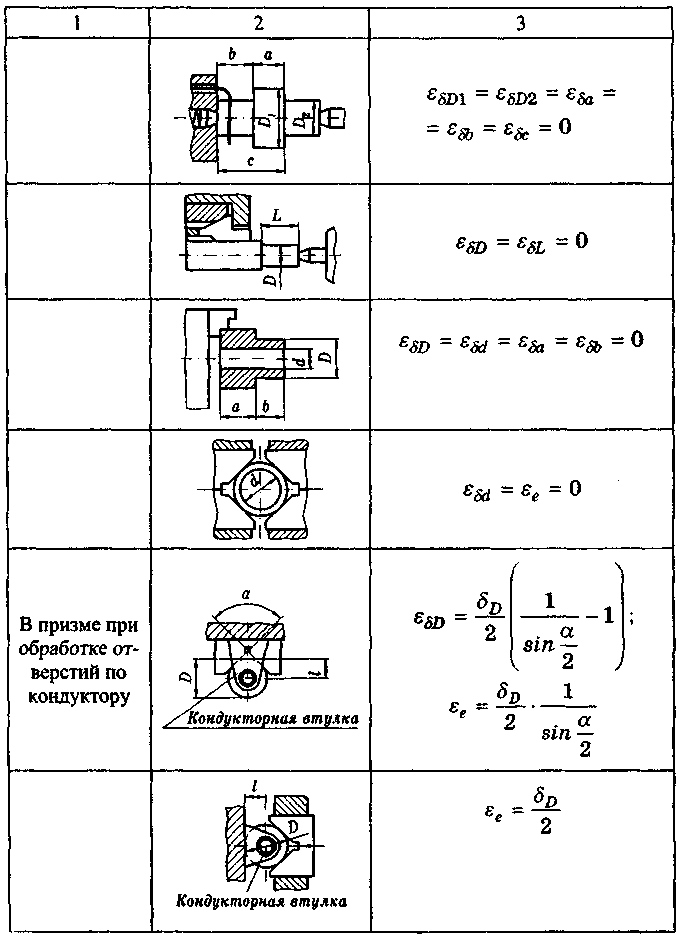

Погрешность базирования определяется или рассчитыва-

ется в каждом конкретном случае. В таблице 8.1 представле-

ны схемы базирования и формулы, по которым следует опре-

делять погрешности базирования для некоторых типовых

случаев. Приняты следующие обозначения:

ее — смещение (эксцентриситет) оси отверстия относи-

тельно оси наружной цилиндрической поверхности;

8 D — допуск диаметра наружной поверхности;

s min — односторонний минимальный гарантированный

зазор;

8А — допуск размера базового отверстия;

8В — допуск размера оправки (пальца);

Ац — просадка центров.

Таблица 8.1

Погрешность базирования при обработке в приспособлениях

| Погрешность базирования

для размеров

|

| По центровым

отверстиям на

жесткий пе-

редний центр

|

Продолжение таблицы 8.1

| На плавающий

передний

центр

|

| По внешней

поверхности в

зажимной

цанге по упору

|

| В самоцентри-

рующем па-

троне с упором

торцом

|

| (при параллельном подрезании

торцов)

|

| В самоцентри-

рующих приз-

мах

|

| На плоской

поверхности

при обработ-

ке отверстия

по кондукто-

ру

|

Продолжение таблицы 8.1

| В призме при

обработке

плоскости или

паза

|

| При установке оправки на пла-

вающий передний центр, в гиль-

зу или патрон по упору,

|

| По отверстию

на жёсткой

оправке со

свободной по-

садкой

|

| где 8В и 8А — допуски соответст-

венно на диаметры оправки и

отверстия

|

Продолжение таблицы 8.1

| На разжимной

оправке, на

жёсткой оп-

равке с натя-

гом

|

| При установке оправки на жёст-

кий передний центр

|

| По двум отвер-

стиям на паль-

цах при обра-

ботке верхней

поверхности

|

| По плоскости

при обработке

уступа

|

Просадка центров определяется в зависимости от наиболь-

шего диаметра центрового гнезда следующим образом:

| Наибольший диаметр центрового гнезда, мм

| 1;2;2,5

| 4; 5; 6

| 7,5; 10

| 12,5; 15

| 20; 30

|

| Просадка центров Д,, мм

| 0,11

| 0,14

| 0,18

| 0,21

| 0,25

|

Погрешность закрепления е3 можно определять аналити-

чески в случае, когда рассчитывают весьма малые смещения

заготовок в прецизионных приспособлениях. Иногда в целях

более точного определения е3, прецизионных приспособле-

ний возникает необходимость целенаправленных исследова-

ний. В подавляющем большинстве случаев для расчёта при-

способлений на точность е3 принимается по таблицам техно-

логических справочников и источников.

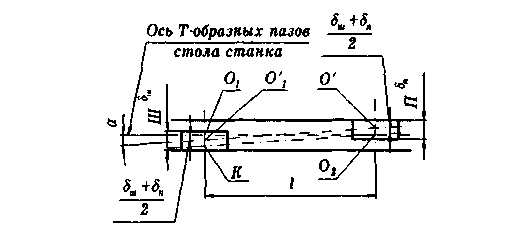

Погрешность установки приспособления на станке воз-

никает из-за зазоров между направляющими шпонками или

установочными пальцами приспособления и Т-образными

пазами или отверстиями стола станка, что характерно для

фрезерных, расточных и других приспособлений. Для умень-

шения этих погрешностей рекомендуется точнее изготавли-

вать посадочные места, а элементы для ориентации приспо-

соблений на станках следует располагать на корпусе приспо-

собления как можно дальше друг от друга.

Погрешность установки вращающихся приспособлений

на токарные, зубофрезерные и другие станки зависит от

точности их базирования в гнёздах станка (конусное отвер-

стие шпинделя, центральное отверстие поворотного стола,

центрирующий поясок шпинделя или планшайбы станка и

т.д.). Если приспособление базируется на центрирующий

поясок шпинделя (планшайбы), то погрешность положения

в виде отклонения от соосности (эксцентриситета) осей

шпинделя и устанавливаемого приспособления возникает

из-за имеющегося зазора между выточкой корпуса приспо-

собления (например, трёхкулачкового патрона) и центри-

рующим пояском шпинделя или планшайбы. Расчёт еу в

каждом конкретном случае следует вести по схеме установ-

ки приспособления на станке, что иллюстрирует приведён-

ный ниже пример.

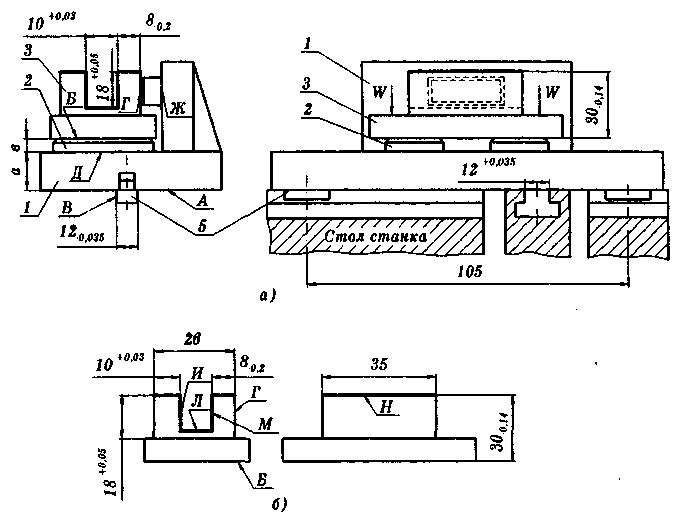

Заготовка (рис. 8.3, а) 3 устанавливается на палец 2 при-

способления (рис. 8.3, б) для обработки паза в размеры сип

и поджимается к поверхности Е пальца 2 гайкой 5 с помо-

щью быстросъёмной шайбы 4.

Одним из требований к изготавливаемой детали являет-

ся отклонение осей паза А и базового отверстия Б в преде-

лах, не превышающих 0,1 мм на длине детали т. Расчётны-

ми параметрами при расчёте приспособления на точность

выбраны:

1) для выполнения условия обеспечения заданного поло-

жения осей паза А и отверстия Б заготовки — допуск

параллельности осей рабочей цилиндрической поверх-

ности Б диаметром d пальца 2, на который устанавли-

вается заготовка 3, относительно боковой поверхнос-

ти Г (оси) направляющих шпонок 6 корпуса 1 приспо-

собления;

2) для выполнения размера п из условия, что допуск па-

раллельности поверхностей Д паза относительно оси

отверстия Б должен быть в пределах допуска 8п на длине

заготовки — допуск параллельности оси установочно-

го элемента (пальца) 2 к установочной плоскости В

корпуса 1 приспособления.

Погрешность установки приспособления относительно

Т-образных пазов стола 7 станка влияет на первое условие,

т.е. на точность положения оси паза А относительно оси от-

верстия Б (рис. 8.3).

Рис. 8.3 Схема фрезерного приспособления (б)

для обработки заготовок (а)

На виде сверху приспособления показано относительное

положение направляющих шпонок и Т-образных пазов стола

станка. Если принять, что ширина пазов стола 8 мм, а посад-

ка между шпонками 6 и пазами стола 8!о'о!б мм» то с Учё-

том допуска на изготовление шпонки по размеру 8_0 025 мм

и Т-образного паза стола станка по ширине 8+ ' мм макси-

мальный возможный зазор между шпонками 6 и Т-образны-

ми пазами стола s = 0,05 мм. Наиболее неблагоприятна уста-

новка приспособления, когда одна направляющая шпонка

поджата к одной стороне паза стола, а вторая — к другой. В

этом случае приспособление повернётся на какой-то угол a, a

отклонение параллельности осей установочного пальца отно-

сительно Т-образных пазов стола станка, а значит и относи-

тельно траектории оси движения инструмента (фрезы), при

обработке паза увеличится на значение неточности установ-

ки приспособления на станке.

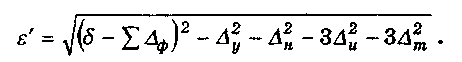

Погрешность установки приспособления еу в рассмат-

риваемом случае в соответствии со схемой, изображённой

на рисунке 8.4, можно определить следующим образом. При

проведении через точку 02 линии, параллельной 0\0'2 воз-

никает треугольник К\0'2, катет которого равен максималь-

Рис. 8.4 Схема расчёта погрешности установки

фрезерного приспособления:

8Ш — допуск на ширину Ш направляющих шпонок;

5п — допуск на ширину П Т-образного паза станка

ному возможному зазору s = <5„ + <5Ш = 0,05 мм. Это и будет

допуском параллельности осей направляющих шпонок и

Т-образного паза стола станка на длине, равной расстоя-

нию между шпонками I. Для подстановки погрешности ус-

тановки в формулу (8.1) нужно привести полученное зна-

чение допуска параллельности шпонок относительно оси

Т-образного паза к длине детали. В целом погрешность ус-

тановки Еу приспособления на станке для данного случая

можно выразить формулой:

где т — длина детали, мм;

s — наибольший зазор между направляющими шпонка-

ми приспособления и Т-образным пазом стола станка, мм;

I — расстояние между шпонками, мм.

Если т = 50 мм, а I = 80 мм, то по формуле (8.3) по-

грешность установки приспособления на станке на длине

детали:

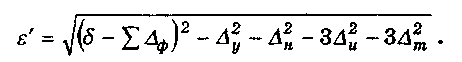

Погрешность положения обрабатываемых отверстий в за-

готовке, связанная с перекосом и смещением обрабатываю-

щего инструмента (погрешность от перекоса), еп возникает

из-за неточности изготовления направляющих элементов при-

способления. При расчёте еп следует руководствоваться схе-

мой (рис. 8.5) направления обрабатывающего инструмента.

Для уменьшения износа кондукторной втулки между её ниж-

ним торцом и поверхностью заготовки предусматривается рас-

стояние т, через которое выбрасывается стружка. При свер-

лении чугуна и других хрупких материалов т = (0,3...0,5)d;

при сверлении стали и других вязких материалов т = d; при

зенкеровании т < 0,3d (d — диаметр инструмента).

От значения т зависит точность положения оси просвер-

ленного отверстия. Если перекоса сверла нет, то максималь-

Рис. 8.5 Схема расчёта перекоса и смещения сверла

в кондукторной втулке

ное смещение Sj оси сверла от среднего положения равно по-

ловине наибольшего диаметрального зазора 2вг (рис. 8.5). При

перекосе сверла во втулке к параллельному смещению оси

отверстия Si прибавляется смещение s 2, оно, пропорционально

углу а перекоса и расстоянию т.

Суммарное смещение инструмента s = sx + s 2.

При расчёте кондуктора на точность по формуле (8.2)

смещение s 2 представляет собой погрешность от перекоса

инструмента и рассчитывается по следующим зависимостям:

при т > 0,3d

(8.4)

(8.4)

при т = 0

(8.5)

(8.5)

где I — длина направляющего элемента (втулки, рис. 8.5), мм;

-Ш- d — диаметр инструмента, мм;

"к sx — односторонний максимальный зазор между втул-

кой и инструментом, мм.

Значение еп должно дополнительно учитываться при рас-

чёте максимального смещения инструмента относительно оси

направляющего инструмента (кондукторной втулки).

В случае расчёта на точность приспособления, имеющего

направляющие элементы в виде втулок, по формуле (8.1) в

качестве погрешности от перекоса (смещения) инструмента

следует принимать значение s, т.е. при т > 0,3d

при т = 0

Если в приспособлении нет направляющих элементов,

погрешность от перекоса (смещения) инструмента при расчё-

те на точность не учитывается, т.е. еп = 0.

Составляющая общей погрешности положения заготов-

ки еп характеризует изменение положения рабочих поверх-

ностей установочных элементов в результате их изнашива-

ния в процессе эксплуатации приспособления. На интен-

сивность изнашивания установочных элементов влияют их

размеры и конструкция, материал и масса обрабатываемой

заготовки, состояние её базовых поверхностей, а также ус-

ловия установки заготовки в приспособление и снятие её.

Наибольшему изнашиванию подвержены постоянные и

регулируемые точечные опоры, у которых контакт с заготов-

кой осуществляется по малым площадкам. Сильно изнаши-

ваются рабочие поверхности призм, контактирующие с заго-

товкой по узким площадкам, менее интенсивно-опорные пла-

стины, а также цилиндрические пальцы и другие установоч-

ные элементы, у которых контакт с заготовкой происходит

по большим площадям.

Приспособления изнашиваются сильнее, если на них об-

рабатываются заготовки с черновыми базовыми поверхнос-

тями со следами окалины и формовочных материалов (пес-

ка, земли). Изнашивание возрастает с увеличением массы

заготовок и удлинением пути их перемещения (сдвига) по

установочным элементам при их установке в приспособле-

ние и снятии с него.

Изнашивание по поверхности установочных элементов

неравномерно во времени и часто носит местный характер.

Например, опорные пластины больше изнашиваются с одного

края или в середине, а пальцы — со свободного конца. Изна-

шивание установочных элементов с рифлениями и сферичес-

кой головкой, призм и ромбических (срезанных) пальцев про-

исходит в первый период работы быстро, а затем замедляется,

подчиняясь параболическому закону. Более равномерно изна-

шивание опор с развитой несущей поверхностью.

Износ установочных элементов приближенно можно оп-

ределить по формулам:

для опор с малой поверхностью контакта

И = pxN; (8.6)

для опор с развитой поверхностью контакта

H = /32 N; (8.7)

где И — размерный износ опоры, мкм;

Pv Ръ — постоянные, зависящие от вида установочных

элементов и условий контакта (выбираются по табл. 8.2

[5, 10]);

N — количество контактов заготовки с опорой (устано-

вок в приспособлении, снятий с него) в год;

п = 0,4...0,6, приближённо п = 0,5.

Допустим, заготовка в виде плиты устанавливается обра-

ботанной стороной на опорные пластины из стали У8 в при-

способление и обрабатывается с противоположной стороны в

размер по высоте. Объём выпуска деталей — 6000 штук в

год, т.е. N = 6000. По таблице 8.2 выбирается р2 = 0,003.

Таблица 8.2

Значения коэффициентов ($1 и J 32

для различных установочных элементов

| Материал установочных элементов

|

|

| Установочные элементы

| Стали 20, 20Х, 45

| Углероди- стые ста- ли У8А и Другие

| Хромовое покрытие

| Твёрдые сплавы твер- досплавные наплавления

|

|

| Коэффициент J3i

|

|

|

| Точечные опоры с го- ловкой: сферической

| 0,5...2

| 0,4.-1,8

| 0,2...0,8

| 0,06...0,25

|

| рифлёной

| 0,6...2,5

| —

| —

| —

|

| плоской

| 0,4...0,8

| —

| —

| —

|

| Призмы (при установке заготовок обработанны- ми базами)

| 0,3...0,8

| 0,25...0,7

| 0,12...0,32

| 0,035...0,095

|

| Пальцы ромбические (срезанные)

| 0,2...0,6

| 0,15...0,5

| 0,08...0,24

| 0,025...0,07

|

|

| Коэффициент /8г

|

|

|

| Пластины опорные

| 0,002... 0,004

| 0,0015... 0,0035

| 0,0008... 0,0016

| 0,00025... 0,00045

|

| Пальцы цилиндрические

| 0,001... 0,002

| 0,0008... 0,0018

| 0,0004... 0,0008

| 0,00012... 0,00023

|

Примечание. Большие значения /?, и ft, принимаются для более тяжёлых

условий работы установочных элементов по нагрузке, пути сдвига, вре-

мени неподвижного контакта и абразивному действию заготовки.

Затем по формуле (8.7) определяется износ:

И = 0,003 • 6000 = 24 мкм = 0,024 мм.

Полученное значение может быть принято за погрешность

от изнашивания установочных элементов либо полностью (в

случае большого допуска выполняемого при обработке разме-

ра), либо частично (в случае жёсткого допуска). Если в расчё-

те приспособления на точность будет принято еи = И= 0,024 мм,

то в ТУ приспособления следует вписать пункт об обязатель-

ной проверке приспособления на точность и замене или ре-

монте установочных элементов после года работы.

В случае, если  , в ТУ нужно указать пункт о про-

, в ТУ нужно указать пункт о про-

верке на точность и замене (ремонте) установочных элемен-

тов через 1/г года. Например,

Тогда в ТУ нужно вписать время работы приспособления

до контроля и ремонта 0,25 года или 3 мес.

При малом износе приспособления и нежёстких по до-

пускам выполняемых размерах заготовки значение еи может

приниматься больше значения И, т.е. еи = Иг. Ресурс работы

приспособления до контроля и ремонта в этом случае возра-

стает до г лет.

Допуски на износ направляющих элементов приспособ-

лений принимаются из соображений, изложенных в разде-

ле 1.4. Допуски на износ кондукторных втулок приведены в

таблице 1.1.

Принятое значение допустимого износа кондукторных

втулок следует считать погрешностью от изнашивания ей

направляющих элементов при расчёте кондукторов на точ-

ность. Погрешность от изнашивания и кондукторных втулок

необходимо учитывать при определении максимальных за-

зоров между инструментом и направляющими элементами

приспособлений.

Сроки контрольных проверок кондукторов следует опре-

делять по данным раздела 1.4, о чём необходимо указывать

в ТУ сборочного чертежа.

Последним расчётным фактором при расчёте приспособ-

ления на точность является экономическая точность обра-

ботки w, которую, исходя из экономически оправданной точ-

ности для принятого метода обработки можно определять по

таблицам технологических справочников и источника.

8.4 Пример расчёта станочного приспособления

на точность

| Рис. 8.6 Схема приспособления (а) для фрезерования

заготовки (б) на горизонтально-фрезерном, станке

|

Заготовка (рис. 8.6, б) обрабатывается по поверхностям

И, Л, М, Н в приспособлении (рис. 8.6, а) на горизонтально-

фрезерном станке. Обработка ведётся набором фрез на на-

строенном станке способом автоматического получения за-

данных размеров. Заготовка 3 устанавливается плоскостя-

ми Г и Б на опорные пластины 2 и 4, размещённые на корпу-

се 1 приспособления. Ориентация приспособления на столе

станка относительно Т-образных пазов осуществляется по-

средством направляющих шпонок 5. При фрезеровании на-

бором фрез размеры 10+ ' и 18+ ' выдерживаются за счёт

размеров и настройки инструментов, а размеры 30.014 и

8.0>2 — за счёт установки в приспособление.

В первую очередь определяются и обосновываются пара-

метры для расчёта приспособления на точность при выпол-

нении размеров заготовки 30.0 14 и 8_0 2. Для обеспечения

при обработке параллельности базовых горизонтальных плос-

костей Л, Н и боковой плоскости И относительно базовых

поверхностей Б и Г заготовки в пределах заданных допусков

размеров в качестве расчётных параметров следует принять:

отклонение от параллельности рабочей (установочной) плос-

кости Б опорных пластин 2 относительно установочной по-

верхности А корпуса 1 приспособления; отклонение от па-

раллельности боковой установочной плоскости Г опорной

пластины 4 относительно боковой поверхности В направля-

ющих шпонок 5 приспособления. Эти параметры оказывают

определяющее влияние на отклонение от параллельности

плоскостей и выполнение размеров 30.014 и 8-о,2 заготовки-

После обоснования и выбора параметров, характеризующих

точность приспособления, эта величина рассчитывается по

формуле (8.1) в приведённой ниже последовательности.

Расчёт точности изготовления приспособления из усло-

вия обеспечения размера заготовки 30_014:

1. Определяется погрешность базирования, % = 0, так

как в данном случае нет отклонения фактически достигнуто-

го положения заготовки от требуемого.

2. Определяется погрешность закрепления. Для данного

случая (заготовка со шлифованной поверхностью Б с попе-

речными размерами 26x35 мм, зажим её в приспособлении

осуществляется винтовым устройством) е3 = 0,05 мм.

3. Определяется погрешность установки приспособления

на станке еу = 0, так как осуществляется надёжный контакт

установочной плоскости приспособления А с плоскостью сто-

ла станка.

4. Выявляется погрешность от перекоса (смещения) ин-

струмента еп — 0, так как в приспособлении отсутствуют на-

правляющие элементы.

5. Определяется погрешность от изнашивания установоч-

ных элементов. Изнашивание опорных пластин можно опре-

делить по формуле (8.7). В данных условиях (опорные пласти-

ны из стали У8А, заготовки устанавливаются сверху с некото-

рым последующим смещением по опорам 2 до соприкоснове-

ния с опорой 4, базовая поверхность заготовки шлифованная,

т.е. условия работы лёгкие) постоянную /32 можно принять по

таблице 8.2 равной 0,002; количество контактов (одна уста-

новка-снятие на каждую заготовку) N = 5000 в год.

После подстановки в формулу (8.7) выявленных значе-

ний определяется И = faN = 0,002-5000 = 10 мкм = 0,01 мм.

Погрешность от изнашивания установочных элементов еи

можно принять равной и, т.е. еи = И = 0,01 мм. При этом в

ТУ на эксплуатацию приспособления следует указать, что

проверку приспособления и ремонт (замену) установочных

элементов необходимо производить после года работы при-

способления (один раз в год).

6. Определяется экономическая точность обработки. Для

принятия условий (заготовка из стали, фрезерование отделоч-

ное, размер 30 мм, 5 t = 0,14 мм, 11-й квалитет) w = 0,014 мм.

7. Принимаются значения km, kml и km 2. Значение ftml

можно не учитывать, так как еб = 0; km = 1,2; hm 2 = 0,6;

уточняется допуск на обработку. В данном случае dx = 0,140 мм.

После подстановки значений величин в формулу (8.1) выяв-

ляется погрешность изготовления (точность в сборе) приспо-

собления епр для обеспечения размера заготовки 30.014 и от-

клонения от параллельности поверхностей Н и Л относитель-

но поверхности Б заготовки:

Таким образом, на длине 35 мм епр1 — 0,021 мм. Для

указания отклонения от параллельности поверхности Б ус-

тановочных элементов 2 (рис. 8.6, а) относительно устано-

вочной поверхности А корпуса 1 в ТУ на изготовление при-

способления целесообразно привести отклонение от парал-

лельности к округленному значению (например, 50 или

100 мм). Тогда отклонение от параллельности поверхностей Б

и А на длине 100 мм будет иметь значение 0,06/100 мм.

8. По полученному допуску параллельности поверхнос-

ти А относительно поверхности Б приспособления в сборе сле-

дует определить допуски составляющих звеньев размерной

цепи, т.е. корпуса 1 и опорных пластин 2 по размерам соот-

ветственно а и Ъ.

С учётом сложности деталей 1 и 2, которые являются зве-

ньями размерной цепи, и протяжённости их рабочих поверх-

ностей можно принять, что допуски на размер а детали 1

8г = 0,04/100 мм и на размер b детали 2 <5Х = 0,02/100 мм.

Подобные результаты получаются при решении угловой раз-

мерной цепи уй = Yi + У г-

Расчёт точности изготовления приспособления из усло-

вия обеспечения размера заготовки 8.02:

вследствие упругих отжатий техноло-

вследствие упругих отжатий техноло- :

:

(8.1)

(8.1) (8.2)

(8.2)

находится следующим образом:

находится следующим образом:

(8.4)

(8.4) (8.5)

(8.5)

, в ТУ нужно указать пункт о про-

, в ТУ нужно указать пункт о про-