Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструкция по программированию для станка 16к20фзс32 с учпу fanucСодержание книги

Поиск на нашем сайте

1 Принцип разработки управляющей программы (УП) Разработка УП сводится к определению технологической последовательности стандартных блоков обработки. Блок обработки - это фрагмент управляющей программы, выполняемый одним инструментом на одной или нескольких поверхностях. Например: · Подрезка торца · Наружная черновая обработка · Наружная чистовая обработка · Центрование · Сверление · Сверление с дроблением стружки · Нарезание резьбы метчиком · Нарезание наружной резьбы резцом · Отрезка и т.д. Каждый блок содержит: - координаты точки смены инструмента - подход к контрольной точке - обработку - отход в точку смены инструмента Все блоки записаны в виде отдельных файлов и хранятся в какой-либо удобной папке. Если тяжело разрабатывать УП с листа чертежа, то можно вначале записать последовательность блоков обработки в виде таблицы с указанием в ней режимов резания в соответствии с выбранным инструментом.

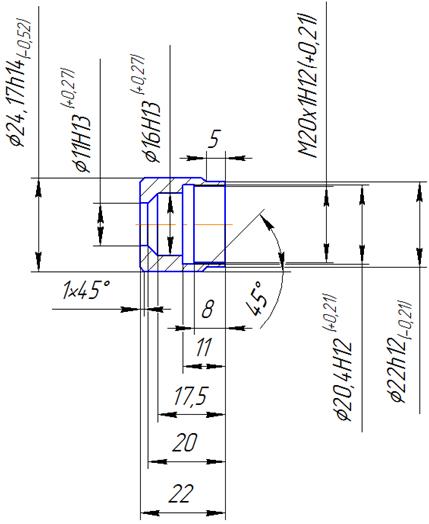

2 Пример разработки управляющей программы Исходные данные: Обрабатываемая деталь - "Втулка". Материал детали - Сталь 45, код СМС 01.2, твёрдость по Бриннелю 150 НВ, диаметр заготовки - ⌀25, длина заготовки 800 мм, обработка производится на станке 16К20Ф3С32 с - позиционной револьверной головкой.

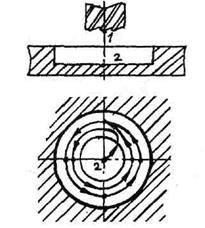

Рисунок 1 - Втулка Обработка ведётся в закалённых кулачках. Заготовка прижимается к упору, который установлен в гнездо 2 револьверной головки (РГ). В текстовом редакторе создаётся файл УП с именем на английском языке. В нашем случае имя файла - WTULKA. Копируется файл "Начало программы". Его вид представлен ниже. Далее курсивом будут даваться пояснения о содержании кадров программы, которых (пояснений) НЕ БУДЕТ в УП.

Пример - деталь "ВТУЛКА". Здесь и далее жирным шрифтом выделены изменения, внесённые для данного примера. % :0010 (WTULKA) (KULACHOK ZAKAL) (ZAGOTOVKA D=25 L=800 N=31 DET) (CYCLE TIME M S) (G 50 Z 397) (UPOR) - в гнезде 2 стоит упор N1 G0 X 150 Z 150 T 200 N2 G50 S 3000

Следующий блок обработки - сверление отверстия ⌀ 11 мм на длину 24,5 мм (длина детали + ширина отрезного резца: 22 + 3 = 25 мм). Копируется файл "Сверление":

Пример - деталь "ВТУЛКА". (SVERLO 11) N5 G0 G97 X150 Z150 T600 M8 N7 X0 Z25 T606 N9 S580 М3 N11 Z1 N13 G1 Z-3 F0.05 N17 Z-24,5 F0.15 N19 G0 Z5 N21 G0 X150 Z150 T600 Если необходимо применить дробление стружки БЕЗ ВЫВОДА сверла, то удобнее всего использовать цикл G74. При ПОЛНОМ ВЫВОДЕ сверла используется цикл G83. Стандартный блок обработки того же отверстия с использованием цикла G74 представлен ниже:

N19 G0 G97 X150 Z150 T600 M8 N20 X0 Z25 T606 N21 S580 М3 N22 Z1 N23 G1 Z-3 F0.05 N24 G74 R0.3 N25 G74 Z-24.5 Q3500 F0.15 N26 G0 Z5 N27 G0 X150 Z150 T600

Необходимо иметь в виду следующее: координаты точки начала цикла равны координатам точки конца цикло во ВСЕХ циклах обработки, т.е. инструмент после окончания обработки ВСЕГДА возвращается в точку начала цикла. В нашем случае, после достижения координаты Z-24.5 сверло на быстром ходу (G0) возвратится на координату Z-3 и тогда перед уходом в точку смены сверло выйдет из детали (G0 Z5).

Следующий блок обработки - расточка отверстия. Копируется файл "Расточка".

Примечания. 1. Кадр 31 - точка подхода по Х должна быть равна диаметру отверстия, т.е. ⌀11, точка подхода по Z должна быть не менее двух радиусов скругления вершины резца, т.е. 0,4 · 2 = 0,8 мм, принимается 1 мм. 2. Кадр 34 - при РАСТОЧКЕ величина припуска по Х (адрес U) должна задаваться СО ЗНАКОМ "минус". 3. Коррекция на радиус действует ТОЛЬКО при чистовой обработке (цикл G70). Пример - деталь "ВТУЛКА".

(S 08К -SCLCR-06+CCMT 060204) N28 G0 G40 G96 X150 Z150 T300 N29 X20 Z25 T303 N30 S70 M3 N31 G41 X 11 Z1 N33 G71 U0.8 R0.2 N34 G71 P35 Q41 U-0.3 W.05 F0.12 S80 N35 G0 X20 S90 F0.07 N36 G1 Z0 N37 X19.1 Z-0.5 N38 Z-11 N39 X16 N40 Z-17.5 N41 X11 Z-20 N42 G70 P35 Q41 N43 G0 Z10 N40 G0 G40 X150 Z150 T300

По сравнению с исходным файлом "Расточка" в УП добавлен финишный цикл G70.

Следующий блок обработки - расточка канавки. Этот блок обработки написан вручную. (GHIR 10-13-2+GMP2.00-1) N46 G0 G97 X150 Z150 T800 M8 N48 X17 Z25 T808 N52 S600 M3 N54 Z1 N56 Z-10 N58 G1 X18.5 Z-10.9 F0.03 N60 X20.4 N62 G0 X18 N64 Z-9.9 N66 G1 X20.4 N68 G0 X17 N70 Z5 N72 X150 Z150 T800 Следующий блок обработки - нарезка внутренней резьбы М20х1 резцом. Копируется файл "Резьба внутр". N61 G0 G97 X200 Z250 T400 M8 - нарезка резьбы ВСЕГДА с постоянной частотой вращения шпинделя N62 X Z25 T404 N63 S800 M3 N64 Z6 N65 G76 P020060 Q80 R0 N66 G76 X Z-P541 Q150 F1 (X=D NAR) N67 G0 X200 Z250 T400

Пример - деталь "ВТУЛКА".

(GHIR 12-14-2+GMP2.4-MT0.05) N74 G0 G97 X 150 Z 150 T400 M8 N76 X18 Z25 T404 N78 S800 M3 N80 Z4 N82 G76 P 01 0060 Q80 R0 N84 G76 X20 Z-10.8 P541 Q150 F1 (X=D NAR) N67 G0 X 150 Z 150 T400

Следующий блок обработки - наружная обточка. Этот блок обработки написан вручную. (SVJBR 2020 K11+VBMT 110204) N88 G0 G40 G96 X150 Z150 T100 M8 N90 X30 Z10 T100 N92 S200 M3 N94 G42 X22 Z2 N96 G01 Z-5 F0.08 N98 X24.1 Z-6.08 N100 Z-25.5 N102 X26 N104 G0 G40 X30 Z10 N106 G0 G40 X150 Z150T100

Следующий блок обработки - отрезка. Копируется файл "Отрезка"

Примечание. Как правило, ловитель деталей должен подходить после надрезки детали. Однако в некоторых конструкциях станков это невозможно, т.к. ловитель при подходе к зоне резания может задеть суппорт и сломаться. Это необходимо учитывать при разработке программы. Пример - деталь "ВТУЛКА".

(LCUTOFF OD CUTOFF 5 DEG 2020 INSERT - R123G2-0300-0502-CM) N108 G0 G96 X150 Z150 T500 M8 N110 G96 S130 M03 N112 G0 X30 Z10 T505 N114 Z-25 N116 X26 N118 G1 X15 F0.11 N120 M14 N122 G50 S800 N124 X9 N126 M15 N128 G1 X-1 F0.05 N130 G0 X50 N132 Z10 N134 M9 N136 M5 N138 G0 X 150 Z 150 T500 N140 M30 Таким образом, программа разработана.

Необходимо заметить, что возможности систем ЧПУ Fanuc всех модификаций довольно высоки и разнообразны. При использовании новых функций программирования необходимо тщательно проверять работу станка по программе.

Практическая работа №2 «РАЗРАБОТКА УП ОБРАБОТКИ ЗАГОТОВКИ НА СТАНКЕ 6Р13Ф3 С УЧПУ Н33-1М»

Цель работы: закрепить теоретические знания и приобрести практические навыки по проектированию технологической операции обработки отверстия на фрезерном станке 6Р13ФЗ.

Оснащение: 1. Методические указания по проведению работы. 2. Инструкция по программированию к станку. 3. Инструкция по расчету опорных точек контура детали и эквидистанты. 4. Калькуляторы. 5. Интерактивная доска.

Порядок выполнения работы. 1. Ознакомление с целью работы и порядком ее выполнения. 2. Ознакомление с индивидуальным заданием. 3. Проверка детали на технологичность. 4. Выбор технологических баз, станочного приспособления. 5. Выбор режущего инструмента. 6. Построение эквидистанты. Самостоятельная внеаудиторная работа. 7. Рассчитать координаты опорных точек эквидистанты (см. методические указания по расчёту координат).

8. Расчет режимов резания. 9. Составление РТК. 10. Ознакомление с инструкцией по программированию для станка 6Р13ФЗ с УЧПУ НЗЗ-1М. 11. Кодирование информации 12. Оформление отчета и подготовка его к сдаче.

Ход работы Индивидуальное задание: составить управляющую программу обработки наружного контура (по вариантам)

Теоретический материал. Фрезерные станки, оснащенные контурными УЧПУ, позволяют выполнять так называемую 2,5 координатную обработку, когда одновременно отрабатываются перемещения исполнительных органов станков по двум осям, а третья ось служит в основном как установочная для подводов и отводов инструмента. 2,5 координатное фрезерование применяют для обработки и цилиндрических и линейных поверхностей (контуров), произвольные направляющие и образующие которых или параллельные оси инструмента, или составляют с этой осью постоянный угол в нормальном сечении. В первом случае обработка осуществляется боковой поверхностью цилиндрических, а во втором - конических фрез. Другое назначение 2,5 - координатного фрезерования - обработка плоскостей, перпендикулярных к оси инструмента. На фрезерных станках с ЧПУ находят применение классические разновидности фрезерования - цилиндрическое и торцовое. Цилиндрическое - обработка контуров боковой цилиндрической поверхностью фрезы. Торцовое - обработка плоских поверхностей с небольшими припусками за несколько проходов и обработка торцов узких ребер, ширина которых не превышает диаметра фрезы. Кроме того, на фрезерных станках с ЧПУ возможно применение смешанного фрезерования, представляющее собой одновременную обработку заготовки боковой и торцовой поверхностями концевых фрез.

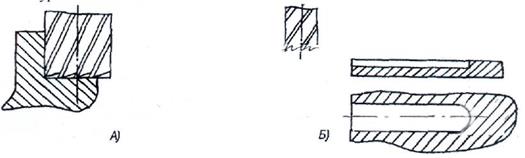

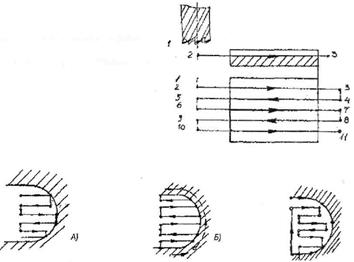

1. Области обработки поверхностей при фрезеровании. Все элементы деталей, обрабатываемых фрезерованием могут быть разделены на основные и дополнительные. К дополнительным относятся сопрягающие поверхности с постоянным и переменным радиусами сопряжения. Внутренние сопряжения постоянного радиуса формируются за счет соответствующей конфигурации инструмента. Область, заключенная между контуром детали и контуром заготовки, называется обрабатываемой областью. Обрабатываемую область можно разделить на открытые, полуоткрытые, закрытые и комбинированные зоны. К открытым зонам относятся области, не ограничивающие перемещение инструмента вдоль его оси или в плоскости, перпендикулярной этой оси.

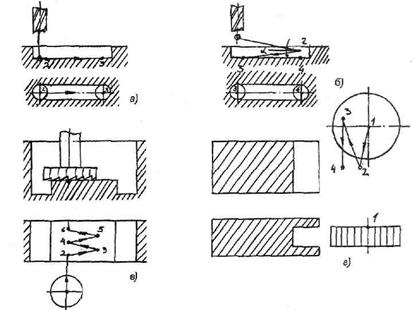

Рисунок 1 - Открытые зоны обработки при фрезеровании: а) цилиндрической фрезой; б) торговой фрезой; в) концевой фрезой.

В полуоткрытых областях перемещения инструмента ограничены с двух сторон: как вдоль оси, так и в плоскости, ей перпендикулярной. При обработке плоских поверхностей торцовыми фрезами полуоткрытой называют плоскость, имеющую границу на одном из участков которой можно вводить и выводить инструмент на уровне плоскости.

Рисунок 2 - Полуоткрытые зоны обработки при фрезеровании а) уступов концевой фрезой; б) плоских поверхностей ("карманов") торцовой фрезой.

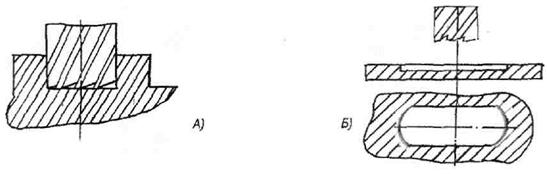

В закрытых зонах перемещение инструмента ограничено во всех направлениях. Ввести инструмент в зону резания возможно только сверху

Рисунок 3 - Закрытые зоны обработки при фрезеровании а) концевой фрезой; б) торцовой фрезой плоской поверхности ("колодец").

Комбинированные области формируются в результате объединения нескольких областей различных типов.

Рисунок 4 - Комбинированная зона при фрезеровании концевой фрезой.

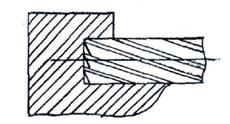

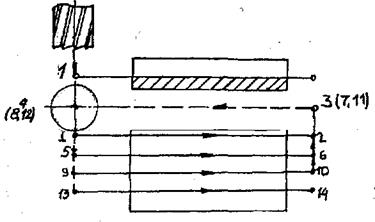

2. Типовые схемы обработки контуров. Траектория перемещения инструмента при обработке контура состоит из участков врезания инструмента в заготовку, прохода вдоль контура и отвода инструмента от обработанной поверхности. Особое внимание уделяется участку врезания, т.к. именно на нем происходит нагружение инструмента силой резания. При чистовой обработке этот участок должен быть построен таким образом, чтобы сила резания нарастала и плавно приближалась по величине и направлению к силе, действующей на рабочем участке обрабатываемого профиля, что обеспечивается вводом инструмента в зону резания по касательной к обрабатываемому контуру или дуге окружности. При черновой обработке врезание обычно производят по нормам к контуру. Аналогично строят участки выхода фрезы из зоны резания.

Рисунок 5 - Типовые схемы обработки наружных и внутренних контуров: а),б) черновая обработка в),г),д) чистовая обработка.

Траектория перемещения инструмента при обходе контура может иметь участки с резким изменением направления движения, что вызывает искажение контура вследствие упругих деформаций инструмента в процессе резания и динамических погрешностей привода подач станка. Искажение контура можно исключить или уменьшить путем снижения скорости подачи, уменьшения припуска на обработку, изменения размеров инструмента или предискажения его траектории.

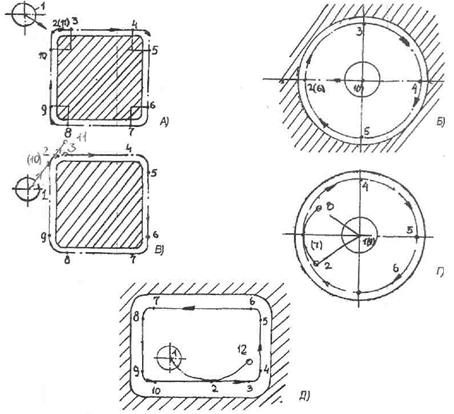

3. Типовые схемы обработки плоских поверхностей Обработка открытых плоскостей ведется в прямом и обратном направлениях по схеме "зигзаг". В настоящее время этот метод распространен, хотя и обладает определенными недостатками. Основной недостаток - переменный характер фрезерования: если вдоль одной строки инструмент работает в направлении подачи, то вдоль следующей он будет работать в направлении, противоположном подаче. Аналогичная картина наблюдается и при переходе одной строки к другой вдоль границы. Все это приводит к изменениям сил резания и отрицательно сказывается на точности и качестве поверхности. Другой недостаток - повышенное число изломов на траектории инструмента, что отрицательно сказывается на динамике резания и приводит к увеличению времени обработки. Зигзагообразная схема может применяться и для обработки полуоткрытых и закрытых зон выборки. В этом случае применяются несколько разновидностей схемы, связанных с порядком обработки границ: без обхода границ (рис. 5,б); с проходом вдоль границ в конце обработки области (рис. 5,в); с предварительным проходом вдоль границ (рис. 5,г). Исходя из вышесказанного, схему "зигзаг" целесообразно использовать при черновом фрезеровании.

Рисунок 6 - Типовая схема "Зигзаг" а) открытой поверхности; б) без обхода границ; в) с проходом границ в конце обработки области; г) с предварительным проходом вдоль границ. Обработка по схеме "петля" отличается от обработки по схеме "зигзаг" тем, что характер фрезерования - постойный, т.е. инструмент работает в каждой строке в одном направлении. Недостаток метода - значительное время холостых перемещений инструмента выполнения фрезерования вдоль следующей строки. Этот метод используется для чистового фрезерования поверхностей. Для обработки полуоткрытых и закрытых поверхностей "петля" может видоизменяться.

Рисунок 7 - Типовая схема обработки поверхности по схеме "петля".

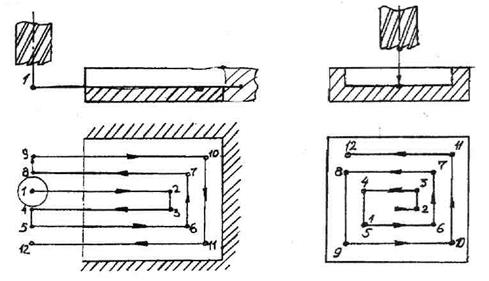

Для обработки полуоткрытых зон часто используется схема "лента", (рис. 8.а), а для обработки закрытой плоскости - схема "виток" (рис. 8, б). Расстояние между проходами принимают равными 0,6 - 0,8 диаметра фрезы.

Рисунок 8 - Типовая схема обработки «лента» (а); «виток» (б). Для обработки закрытой плоскости, ограниченной окружностью, лучшей траекторией, обеспечивающей равномерное снятие припуска является "Архимедова спираль», описывающая уравнением где k - коэффициент, определяющий шаг спирали.

Рисунок 9 - Типовая схема обработки отверстий - "Архимедова спираль".

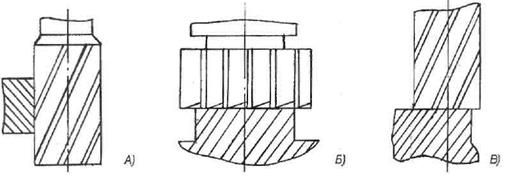

4. Схемы обработки пазов. Пазы могут обрабатываться концевыми, торцовыми и дисковыми фрезами. При обработке шпоночного паза, представляющего собой частный случай закрытой плоскости, предварительно сверлят отверстие для ввода концевой фрезы в зону резания (рис 9а). Когда это невозможно или нецелесообразно, врезание осуществляется под углом α = 5-100 к обрабатываемой поверхности, (рис. 9,б).

Рисунок 10 - Схемы обработки пазов. Фрезерованию полуоткрытой плоскости база торцовой фрезой обычно предшествует обработка боковых его сторон концевой фрезой, что превращает обрабатываемую плоскость в открытую (рис.9, г). В этом случае применяется обработка открытых плоскостей по" схемам "зигзаг", "петля", "елочка".

5. Краткая техническая характеристика станка модели 6Р13ФЗ. Таблица 5.1

6. Краткая техническая характеристика УЧПУ типа НЗЗ-1М. Таблица 6.1

7. Особенности программирования для УЧПУ НЗЗ-1М 7.1. Формат кадра:

%LF N3.G2.X+42.Y+42.Z+42.I42.J42.K42.F4.L3.M2.LF

7.2. Кодовые комбинации УЧПУ НЗЗ-1М. Таблица 7.1

Продолжение табл. 7.1

7.3. Кодирование функции скорости подачи. Функция подачи кодируется методом арифметической прогрессии и предусматривает представление значений скоростей четырьмя двоично-десятичными разрядами по системе F0000 и читается справа налево. Четвертый разряд (первая строка) служит для формирования режима: 0 - автоматическое определение разгона или торможения; 4 - торможение в конце кадра до фиксированной величины (240 мм/мин) и разгон в следующем кадре до прежней скорости в случае отсутствия в нем кода подач. Третий разряд (вторая строка) служит для записи порядка скорости и кодируется цифрой, являющейся коэффициентом порядка величины скорости подач, т.е. это есть десятичный множитель, величины которого на 3 больше, чем количество целых чисел в величине подачи в мм/мин. Первый и второй разряды (третья и четвертая строка) служат для записи старших разрядов скорости подачи. Например: F0350 - величина подачи 0,50 х 103 = 0,5 мм/ мин; F0465 - величина подачи 0,65 х 104 = 6,5 мм/мин; F0525 - величина подачи 0,25 х 105-3 = 25 мм/мин; F0675 - величина подачи 0,75 х 106-3= 750 мм/мин; F4748 - величина подачи 0,48 х 107-3 = 4800 мм/мин Скорость подачи может быть изменена с помощью переключателя "коррекция скорости, %", расположенного на УЧПУ.

7.4. Рекомендуемые режимы резания для контурной обработки концевыми фрезами. Режимы резания в табл. 7.2. согласно общемашиностроительным нормативам режимов резания для контурной обработки деталей концевыми фрезами

Таблица 7.2 - Режимы резания для концевых фрез

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 402; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.118.214 (0.011 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,