Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общее материаловедение и технологии материаловСодержание книги

Поиск на нашем сайте

ОБЩЕЕ МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИИ МАТЕРИАЛОВ Семестр

Текст лекций

Ростов-на-Дону 2016

ВВЕДЕНИЕ Современное материаловедение подразделяет все современные материалы на четыре основных группы:

Вместе с тем металлы и сплавы являются главным конструкционным материалом, основой всей материальной культуры человечества. Только немногим более 60% в мировом производстве занимают синтетические, композиционные и минерало - силикатные материалы. И это не случайно. Почти 3/4 химических элементов, существующих во Вселенной, составляют металлы. Свойства, которыми они обладают, не присущи никакому другому материалу. Они характеризуются прочностью, твердостью, пластичностью, коррозионной стойкостью, высокой электрической проводимостью и многими другими ценными свойствами. Они хорошо обрабатываются литьем и давлением, режутся и свариваются. В технике широко используются магнитные свойства металлов, их способность противостоять агрессивным химическим средствам, выдерживать огромное давление и т.д. Наибольшее распространение в промышленности получили сплавы на основе железа - чугуны и стали. Эти универсальные конструкционные материалы не только обладают высокими качественными показателями, но и имеют относительно небольшую стоимость. Поэтому ежегодный выпуск только стали превышает 1 млрд. тонн. Тема 1. КЛАССИФИКАЦИЯ СТАЛЕЙ Сталью называют сплав железа с углеродом (до 2%), поддающийся ковке. В настоящее время нет единой международной классификации сталей. Существует много признаков, по которым классифицируются стали в стандартах и промышленной статистике различных стран. К основным из них относят: способ производства; химический состав; сортамент; качество; структуру в равновесном состоянии или после охлаждения на воздухе; основные свойства; области применения. 1. По способу производства разделяют следующие группы сталей: - Бессемеровская сталь. В конверторе жидкий чугун продувается воздухом, кислород которого соединяется с примесями, в том числе с углеродом, и чугун превращается в сталь. Очень производительный способ, но остается большое количество серы и фосфора, а металл насыщается газами, особенно азотом.

- Конверторная сталь. (С продувкой технологически чистым кислородом). - Мартеновская сталь. - Электросталь. - Тигельная сталь. - Сталь, получаемая прямым восстановлением из обогащенной руды (окатышей). Для повышения чистоты сталей и сплавов и уменьшения анизотропии механических свойств, производят вспомогательную обработку, виды которой иногда дополнительно указывают в конце названий следующими индексами: ВИ (ВИП) – переплав в вакуумных индукционных печах. Ш (ЭШП) – электрошлаковый переплав. ВД (ВДП) – переплав в вакуумных дуговых печах. ШД – вакуумно-дуговой переплав стали, полученной электрошлаковым переплавом. ЭЛП – электролучевой переплав. ПДП – плазменно-дуговая плавка. ОДП – обычная дуговая плавка. В зависимости от технологии выплавки различают основную и кислую сталь. По степени раскисленности (связанности кислорода в стали) нелегированную сталь подразделяют на спокойную, кипящую, полуспокойную. Спокойная сталь раскисляется марганцем, кремнием и алюминием. Кипящая – только магнием. Полуспокойная – магнием и алюминием. В последние годы в России разработан ряд марок полуспокойной низколегированной стали (08ГФпс, 18ГФпс, 18Г2АФпс и др.) 2. По химическому составу в стандартах России стали подразделяют на нелегированную (углеродистую) и легированную. Углеродистая сталь кроме углерода, определяющего его механические и технологические свойства, содержит раскисляющие элементы: магний до 12,5%, кремний до 0,30%, алюминий до 0,02% (ГОСТ 380-94), а также переходящие из сырья элементы (медь, хром, никель, сера, фосфор и др.), допустимые массовые доли которых регламентируются стандартами. В состав легированных сталей кроме углерода и примесей вводят один или несколько легирующих элементов: хром, никель, молибден, ванадий, магний, кремний и др. для обеспечения требуемой прочности, пластичности, вязкости и других технологических и эксплуатационных свойств. В зависимости от массовой доли введенных легирующих элементов легированную сталь в отечественных стандартах подразделяют на низколегированную (сумма массовой доли легирующих элементов не более 2,5%), среднелегированную (массовая доля легирующих элементов 2,5-10%) и высоколегированную (легирующих элементов более 10%).

В зависимости от массовой доли легирующих элементов сталь называют марганцовистой, хромистой, кремнистой, никелевой, хромованадиевой и т.д. 3. По сортаменту и стадии производства различают сырые изделия; жидкую сталь (для разливки в слитки, непрерывного литья заготовок и отливок); твердую сталь (слябы прямоугольного поперечного сечения, ширина которых минимум вдвое больше толщины, слитки различных форм и размеров) К сырым изделиям относятся: губчатое железо – пористый, губчатый кусковой и сыпучий продукт, получаемый в твердом виде из железной руды при восстановлении оксидов железа посредством введения смеси газов СО2 и Н2. Губчатое железо используют в качестве сырья в электростали и плавильном производстве. Сплавив губчатое железо с ферросплавами получают высококачественные, легированные стали с минимумом примесей. Губчатое железо используют также в качестве сырья для производства железных порошков в порошковой металлургии. По размерам поперечного сечения различают следующие виды заготовок: плоские (прямоугольного сечения прокат толщиной не менее 50 мм и шириной не менее 2-х толщин); листовые (толщиной более 300 мм и шириной более 150 мм); квадратные (блюмы со стороной не более 120 мм); катаные или непрерывно - литые со стороной 50-120 мм; прямоугольные (блюмы с площадью поперечного сечения более 14400 мм2 и отношением ширины к толщине 1:2); катаные (заготовки с площадью поперечного сечения 2500-14400 мм2 и отношением ширины к толщине 1:2) и круглые диаметром не более 220 мм; непрерывно литые (диаметром более 180 мм для прокатки на бесшовные трубы); сортовая сталь круглого, квадратного, прямоугольного, шести- или восьмигранного поперечного сечения; фасонный прокат (уголки, швеллеры, двутавры, широкополочные балки, профили различных креплений и т.д.); прокат для железнодорожного транспорта (рельсы, колеса, бандажи, полосы для прокладок и накладок, крепления шпал и др.); листовой горячекатаный прокат (тонкий - толщиной менее 4 мм и толстый - более 4,0 мм); горячекатаный, широкополосный универсальный прокат (толщиной 6-60 мм и шириной 200-600 мм); горячекатаный полосовой прокат периодического профиля; холоднокатаный листовой прокат (толщиной - δ < 4,0мм, толстый δ >4,0 мм); изделия и катаные стали: листы с «облагороженной» поверхностью и полосы (ленты) с металлическим покрытием из олова (белая жесть), сплавов свинца, олова, цинка, алюминия и др., а также органическими или неорганическими покрытиями; 2-х и 3-х слойные листы и полосы, плакированные коррозионно-стойкими износостойкими сталями и сплавами; гнутые профили (включая замкнутые сварные), листовая и ленточная электротехническая сталь; особо тонкие холоднокатаные листы и ленты; стальные трубы, метизы и др. Классификацию по сортаменту и стадиям производства используют в основном в промышленной статистике, а также при осуществлении торговых и таможенных операций. 4. По качеству с тали подразделяют на стали обыкновенного качества, качественную, высококачественную и особовысококачественную. Сталь всегда содержит примеси, в том числе такие вредные, как сера и фосфор, которые не поддаются полному удалению, а также в малых количествах кислород, азот, углерод.

Категорию обыкновенного качества устанавливают только для углеродистой стали. Наряду с ограничением предельных массовых долей вредных примесей (фосфора и сера) для металлопродукции из качественной, высококачественной и особовысококачественной сталей в стандартах устанавливаются, как правило, и более жесткие требования к другим показателям качества (содержание неметаллических включений, газов, размеры поверхностных и объемных дефектов, структура и другие). 5. По структуре в равновесном состоянии ( т. е. после отжига) стали подразделяют на: доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные (в которых, первичные карбиды выделяются из жидкой фазы при кристаллизации). Другим структурным признаком, по которому классифицируются стали, является структура, полученная при охлаждении на воздухе образцов небольших сечений после высокотемпературного нагрева (900оС). Стали подразделяют на перлитную, бейнитную, мартенситную, ледебуритную, ферритную, и аустенитную. Перлитная и бейнитная структуры чаще всего формируются в углеродистой и низколегированной сталях, мартенситная в средне- и высоколегированной, а ферритная и аустенитная в высоколегированной стали. Ледебуритные стали, как правило, являются разновидностью мартенситных сталей с высоким содержанием углерода и легирующих элементов. После нормализации структура стали представляет смесь мартенсита и ледебурита, наличие которого является причиной карбидной ликвации в поковках и прокате. 6. По основным свойствам с тали классифицируют, чтобы определить эксплуатационные свойства, в наиболее полной мере отвечающие требованиям потребителей. Такую классификацию используют в стандартах большинства технически развитых стран. В качестве основных свойств стали используют прочность в состоянии поставки при температуре 20оС, повышенных или отрицательных температурах; сопротивление хрупкому разрушению; деформируемость или способность к холодному деформированию (в том числе волочением); восприимчивость к термической обработке (цементации, улучшению и т.д.); свариваемость, характеризуемую углеродным эквивалентом;обрабатываемость резанием (например, для автоматных сталей); стойкость к химической или атмосферной коррозии; физические свойства.

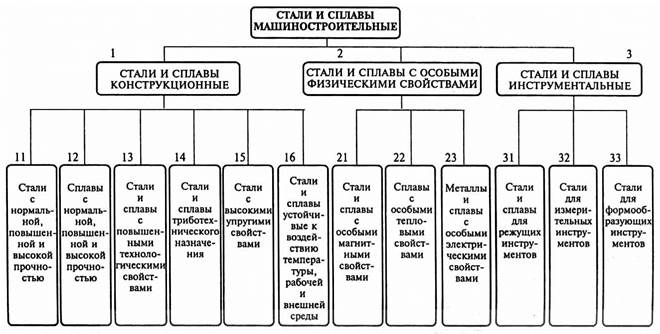

7. Классификация сталей по назначению. Применяемые в машиностроении стали по основным эксплуатационным свойствам подразделяются на 3 класса – конструкционные, инструментальные и с особыми физическими свойствами - далее классы подразделяются на подклассы, подклассы на группы, и, наконец, группы – на подгруппы. Это можно представить в виде следующей иерархической схемы (рис.1).

1. Стали общего назначения, к которым относятся углеродистые стали обыкновенного качества и качественные, их показатели в горячекатаном или термически обработанном (нормализованном) прокате регламентируются в следующих пределах: σВ ≤ 680 МПа, σ0,2 ≤ 285 МПа, δ ≤ 20%, КСН ≤ 49 Дж/см2, (при 20оС), КСН ≤ 29 Дж/см2 (при 0оС),после механического старения КСН ≤ 29 Дж/см2. Перечень нормируемых показателей и их допустимые значения устанавливаются в стандартах (ГОСТ 16523-97, 14637-89). 2. Конструкционные стали – углеродистая, низколегированная и среднелегированная – применяют для изготовления деталей машин, механизмов и конструкций в машиностроении; они имеют определенные значения показателей прочности, пластичности, вязкости (т.е. конструктивной прочности). Эти стали у потребителей, как правило, подвергаются термической обработке и поэтому подразделяются на цементуемые, улучшаемые и рессорно - пружинные. Конструкционные стали также классифицируются по более узкому назначению – сталь подшипниковая, сталь для холодного выдавливания и высадки и др. Близкие по химическому составу к конструкционным сталям углеродистые и низколегированные стали, не предназначенные для термообработки у потребителя, объединяют в группу строительных сталей, которые применяют в основном для изготовления сварных металлических конструкций. 3. Инструментальные стали используются для изготовления измерительного, режущего, штампового и других инструментов. Они обычно разделяются на пять групп: углеродистые; низколегированные; среднелегированные и высоколегированные для штампов холодного деформирования; среднелегированные для штампов горячего деформирования; быстрорежущие. 4. Стали с особыми свойствами – стали, которые наряду с определенными значениями показателей механических свойств при температуре окружающей среды имеют резко выраженное физическое или физико-химическое свойство: коррозионно-стойкие, жаропрочные, теплоустойчивые, износостойкие, с особыми магнитными или электрическими свойствами и т.д. Маркировка сталей в России. В России принята буквенно-цифровая система обозначения марок сталей. В обозначение марки углеродистой конструкционной стали обыкновенного качества, входят: Ст (сталь), цифра, обозначающая условный номер в зависимости от химического состава, и буквы, определяющие степень раскисления (кп- кипящая, пс- полуспокойная, сп- спокойная). Например: Ст1кп, Ст2nc, Ст3сп. При увеличении номера от 1 до 6 в стали возрастает содержание углерода от 0,06 до 0,49%. Введена также система маркировки краской для удобства складирования: Ст0-красная, зеленая, Ст1- желтая, черная, Ст2- желтая, Ст3- красная, Ст3Гпс-красная, коричневая, Ст3Гсп- зеленая, Ст6-синяя.

Углеродистые конструкционные качественные стали обозначаются числом, указывающим среднюю массовую долю углерода в сотых долях процента (например, сталь10, сталь30). Для сталей, полностью не раскисленных, в обозначение добавляются буквы кп или пс (сталь15кп, сталь20пс), для спокойной стали буквы не добавляются. В обозначение углеродистой инструментальной стали входят: буква «У» и цифра, указывающая среднюю массовую долю углерода в десятых долях % (У10, У12). В легированных сталях основные легирующие элементы обозначаются буквами. А - азот, Б - ниобий, В - вольфрам, Г - марганец, Д - медь, Е - селен, К - кобальт, Б - бериллий, М - молибден, Н - никель, П - фосфор, Р –бор, С –кремний, Т – титан, Х –хром, Ц – цирконий, Ч – редкоземельные металлы, Ф – ванадий, Ю – алюминий. Цифры, стоящие после буквы в обозначении марки, показывают примерно массовую долю элемента, округленную до целого числа. При средней массовой доле легирующих элементов до 1,5% цифру за буквой не обозначают. Массовая доля углерода указывается в начале марки в сотых у конструкционных сталей и десятых у инструментальных сталей долях %. Так, конструкционную сталь, содержащую (%) С=0,42-0,50, Мn=0,5-0,8, Cr=0.8-1,0, Ni=1,3-1,8, Mo=0,2-0,3, V=0,1-0,18 обозначают 45ХН2МФ. Инструментальную сталь для штампов горячего деформирования, содержащую (%) С=0,32-1,40, Mn=0,15-0,40, Cr= 4,5-5,5; Mo=2,10-1,50; V=0,3-0,5; Si=0,9-1,2, обозначают 4Х5МФС. Если в инструментальной легированной стали углерода больше 1,0%, цифра в начале марки не ставится (Х, ХВГ). В обозначение марки подшипниковой стали входят: буква Ш и буквы, обозначающие легирующие элементы. За буквой Х (хром) обозначают цифры, соответствующие массой доле хрома в десятых долях % (ШХ15, ШХ15СГ, ШХ20СГ). Буква А в конце марки любой стали указывает, что сталь относится к категории высококачественной (30ХГСА), в середине обозначения марки – легирована азотом (16Г2АФ), в начале марки – сталь автоматная повышенной обрабатываемости резанием (А35Г2). Буквы АС в начале марки указывают, что сталь автоматная со свинцом (АС35Г2). Особовысококачественную сталь обозначают, добавляя через дефис в конце марки буквы Ш (электрошлаковый переплав) или другие буквы, о которых говорили раньше (30ХГС-Ш), или ШХ15-ШД - электрошлаковый вакуумно-дуговой переплав для прецизионных подшипников. Стали, не содержащие в конце маркировки буквы А, Ш или другие, относятся к категории качественных (30ХГТ, У8). В конце марки конструкционной стали могут быть дополнительные обозначения: ПП – пониженной прокаливаемости, Л- литейная, К – сталь для котлов и т.д. Строительную сталь обозначают буквой С и цифрами, условно соответствующим пределу текучести проката. Буква К в конце марки – повышенная коррозионная стойкость в атмосфере, а буква Т - термоупрочненый прокат (С245, С345Т, С390К). В обозначение быстрорежущей стали входят: буква Р, цифра, указывающая среднюю массовую долю вольфрама в процентах. Во всех быстрорежущих сталях массовая доля Cr ≈4%, поэтому в обозначении марки букву Х не указывают. Ванадий, массовая доля которого колеблется от 1 до 5%, обозначается буквой Ф, если его средняя массовая доля больше 2,5%, например, Р9М4К8 содержит в %: C=1,0-1,1; Cr=3,0-3,6; W=8,5-9,6; V=2,1-2,5; Мo=3,8-4,3; Co=7,5-8.5. 2.2 Маркировка сталей за рубежом. Особенности маркировки сталей по Евронормам определяются тем, какие признаки из рассмотренных вводятся в обозначения. Если в маркировку вводят механические свойства (без термической обработки или после нормализации), то в начале обозначения ставится символ железа Fe. Затем идет цифровое значение минимально гарантированного σВ. Если же после Fe стоит буква Е, то цифры после нее обозначают σ0,2 (в МПа). Далее следует химический символ легирующего элемента или показатели качества (через дефис). Затем идет буква, характеризующая ограничения по содержанию серы и фосфора, а в конце марки - обозначение по Евронормам (ЕU). Например, FeE360CrЕU – сталь с гарантированным σ0,2 =360МПа, легированная Cr,обозначение по Евронормам. Степень чистоты стали определяется пятнадцатью уровнями Y, V, U, T, R, Q, N, M, L, K, J, H, G, F, Z в направлении уменьшения содержания фосфора с 0,08 до 0,015% и серы от 0,06 до 0,02%. Например, Fe420N – сталь с гарантированным σВ = 420МПа, содержанием серы и фосфора не менее 0,04%. Если же основой маркировки объявляется химический состав, то в углеродистых сталях вначале ставится символ углерода С, а затем его содержание, потом могут быть буквы, указывающие содержание серы и фосфора, а в конце – обозначения по Евронормам. Примеры: С35- углеродистая сталь со средним содержанием углерода 0,35%, С40К- 0,4% углерода, серы и фосфора ≈0,035%, С42ЕU- 0,42% углерода с обозначением по Евронормам. В легированных сталях система построения маркировки такая же, как указано выше, с одним отличием: если содержание каждого легирующего элемента превышает 5%, то в обозначение добавляют в начале букву Х. Например, Х10CrNi1808 –хромоникелевая сталь с C=0,1%, Cr=17-19%, Ni=7-9%. Тема 3. КОНСТРУКЦИОННЫЕ СТАЛИ 3.1. Стали конструкционные углеродистые. В эту группу включаются стали обыкновенного качества и качественные. Они имеют удовлетворительные механические свойства в сочетании с хорошей обрабатываемостью резанием. Стали обыкновенного качества (ГОСТ 380-94). Изготавливаются бессемеровским способом. Стали этой подгруппы применяются в основном для изготовления элементов несущих конструкций (как сварных, так и не сварных) и неответственных деталей – болты, гайки, ручки, втулки, цапфы, фланцы, оси, а также детали, изготавливаемые глубокой вытяжкой. В стали 0 ограничивают только содержание углерода (не более 0,23%). К количеству серы и фосфора, а также к технологии выплавки не предъявляется никаких требований. В зависимости от технологии раскисления стали выпускаются трех разновидностей: кипящие с содержанием углерода меньше 0,27% (Cт1кп, Cт2кп, Cт3кп, Cт4кп); полуспокойные (Cт1пс, Cт2пс, Cт3пс….Cт6пс); спокойные (Ст1сп ….Ст6сп). К этому же подклассу относятся стали с повышенным содержанием марганца (0,8-1,1%), которые имеют повышенную прочность в сравнении с чисто углеродистыми (Ст3Гпс, Ст4Гпс, Ст5Гпс.). В зависимости от назначения и нормируемых показателей углеродистые стали обыкновенного качества подразделяются на три группы (А, Б, В) и 6 категорий. Сталь группы А поставляется с гарантированными механическими свойствами в отожженном состоянии для использования без горячей обработки (регламентируются σВ, σ0,2, σизг, δ, правда у 1 категории сталей только, σВ и δ,. у 2 - σВ, σизг, δ, а у остальных все свойства.) Сталь группы Б –поставляется с гарантированным составом для изготовления деталей с применением горячей обработки (ковки, сварки или термообработки). Стали 1 категории проверяются на C, Mn, Si, S, P, мышьяк (As), остальные – еще и на Cr, Ni,Cu. Сталь группы В – поставляются с гарантированными механическими свойствами и химическим составом. Применяются для сварных и других конструкций, где важно знать химический состав и свойства. Свариваемость стали Сварку широко применяют в жилищном и промышленном строительстве, судостроении, мостостроении, строительстве газо – и нефтепроводов и т.д. Детали машин, которые изготавливаются из конструкционных сталей различной прочности (углеродистые и легированные, мартенситно-стареющие, трипстали, цементуемые и улучшаемые) обычно сварке не подвергаются. Зато строительные, судостроительные и арматурные стали должны обладать высокой свариваемостью, под которой понимают количество допускаемых способов сварки, при которых реакция свариваемых материалов на термодеформационный цикл не приводит к появлению пор, непроваров, трещин. Причем особенно опасны трещины, возникающие в шве или околошовной зоне, из-за градиентов возникающих напряжений. Такие трещины могут быть горячими или холодными. Первые называют еще и кристаллизационными. Они возникают, главным образом, в сварном шве в момент его кристаллизации, когда шов находится в полутвердом (кристаллы + жидкость) состоянии. Чем дольше металл находится в таком состоянии, тем больше вероятность появления горячих трещин. Элементы, расширяющие интервал между ликвидус и солидус, повышают чувствительность к горячим трещинам (например, углерод). Холодные трещины возникают в результате мартенситного превращения. Поэтому легирующие элементы, способствующие переохлаждению аустенита до Mн в зонах, нагретых выше критических температур, вызывают появление холодных трещин, как и повышенное содержание углерода, увеличивающего объемный эффект мартенситного превращения. Таким образом, химический состав стали, а особенно повышенное содержание углерода - важнейший фактор, определяющий свариваемость сталей. Влияние содержания углерода, легирующих элементов и примесей характеризуются углеродным эквивалентом, который определяют по различным формулам, дающим близкие результаты. Согласно ГОСТ 27772-88 углеродный эквивалент СЕ определяют по формуле: СЕ=С+Mn/6+Si/24+Cr/5+Mo/4+Ni/40+Cu/13+V/14+P/2, где символы - массовые доли элементов в %. При СЕ≤0,35 – сварка не вызывает затруднений, при СЕ=0,35-0,6- сварка должна проводиться с соблюдением мер предосторожности, при СЕ > 0,6 – вероятность возникновения трещин велика. Строительные стали. Это стали с содержанием углерода меньше 0,22-0,25%, повышение прочности которых достигается легированием дешевыми элементами – марганцем и кремнием. В России установлены семь основных классов прочности σт =225МПа, 285МПа, 325МПа, 390МПа, 440МПа, 590МПа, 735МПа. Сталь σт ≥225Мпа называют сталью нормальной прочности. Это, как правило, углеродистые горячекатаные стали (Ст3, Ст3пс, Ст3кп). Стали трех следующих классов называют сталями повышенной прочности. Это низколегированные стали - С285 (Ст3Гпс), С345 (09Г2С), С390 (14Г2АФ), а также стали для автодорожных и железнодорожных мостов (ГОСТ 6713091)-15ХСНД с σт =345МПа и 10ХСНД с σт =390МПа. Прокат из низколегированных строительных сталей поставляется после горячей прокатки и имеет ферритно-перлитную структуру, но в ряде случаев листовой прокат для повышения хладостойкости подвергается термообработке – нормализации или улучшению. Стали с σт ≥440 МПа называют сталями высокой прочности, к ним относятся стали с карбонитридным упрочнением С440 (16Г2АФ) и С550 (18Г2АФ), которые подвергаются нормализации с нагревом до 890-9500 С, в результате чего выделяются карбонитриды диаметром 10-100мкм, что и увеличивает предел текучести, а также закаленно - отпущенные экономнолегированные стали 12Г2СМФ, 14Х2ГМР с σт =590МПа и 12ГН2МФАЮ, 12ХГН2МФБАЮ, с σт =735-785МП, которые подвергаются закалке в воду с 890-9200С и отпуску при 650-6800С. Арматурная сталь. Арматурная сталь подразделяется по классам прочности, которые обозначаются римскими цифрами от I до VIII, записываемыми через дефис после буквы А (А-I, А-II….А-VIII). Минимальное значение σТ у арматурных сталей класса А-I-235МПа, А-II - 294МПа, А-III - 390МПа, А-IV - 585МПа, А-V - 780МПа, А-VI - 980МПа, А-VII - 1170 МПа, А-VIII - 1350МПа. Для ненапряженных конструкций применяют арматурную сталь классов А-I, А-II, А-III, к которым относятся углеродистые стали обыкновенного качества (Ст3, Ст5) и низколегированные 18ГС, 35ГС, 25ГС2 в горячекатаном состоянии. Для предварительно напряженных железобетонных конструкций (бетон сжат вложенными в конструкцию стальными стержнями) применяют арматурные стали классов А-IV - А-VIII. К ним относятся либо стали обыкновенного качества (Ст5-6) после упрочняющей термообработки (закалка в воду и отпуск 4000С), либо малоуглеродистые легированные стали (20ХГ2Т, 23Х2Г2Т), обладающие хорошей свариваемостью, либо средне – и высокоуглеродистые стали (35ГС, 45ГС, 45С, 50С), которые практически не свариваются. Жаропрочные стали. Жаропрочность – это способность материала противостоять механическим нагрузкам при высоких температурах. Повышение температуры сильно понижает все механические свойства. При этом следует иметь в виду, что в условиях малой скорости нагружения разрушение происходит при более низких напряжениях. С другой стороны, чем выше температура, тем ниже разрушающее напряжение для определенной продолжительности воздействия. Т.е. в общем случае при повышенных температурах прочность металла определяется двумя факторами – температурой и временем. Исходя из этого, жаропрочность характеризуют тремя показателями: - предел кратковременной прочности, который определяется как при обычных испытаниях, но с нагревом образца до заданной температуры. Эта характеристика используется для расчета на прочность деталей, работающих при высоких температурах весьма непродолжительное время (секунды, минуты); - предел длительной прочности - это напряжение, вызывающее разрушение образца при данной температуре через конкретный промежуток времени. Например, σ600100==250МПа означает, что при температуре 6000С напряжение 250МПа вызывает разрушения через 100 часов; - предел ползучести – напряжение, которое за установленное время испытаний при данной температуре вызывает заданное удлинение образца или заданную скорость деформации (ползучести). Например, σ6001/1000 = 200МПа означает, что для удлинения образца на 1% за 1000 часов при температуре 6000 С предел ползучести должен быть равным 200МПа. Если напряжение будет повышено, то увеличится и суммарная деформация. Обычно длительность работы изменяется от 1000 часов до 100000 часов, а деформация меняется в пределах от 0,1 до 1%. Явления, происходящие в металле при ползучести, базируются на следующем. Пластическая деформация (наклеп) вызывает упрочнение металла. Однако при высокой температуре, когда подвижность атомов велика, происходит динамическая рекристаллизация и снятие наклепа. Эти два процесса - наклеп и динамическая рекристаллизация - конкурируя друг с другом во времени при повышенных температурах и определяют характер ползучести. Повышение жаропрочности достигается легированием твердого раствора элементами, которые повышают Трек (Mo, Ni, Co, Ti, V). Введение таких элементов увеличивает энергию связи между атомами, в результате чего процессы диффузии и самодиффузии задерживаются, что и приводит к росту Трек. Кроме этого, при введении таких элементов создается возможность получения специальной структуры, состоящей из вкрапленных в твердый раствор и по границам зерен дисперсных карбидных и интерметаллидных фаз, получающейся в результате закалки с высоких температур и последующего старения. Различают теплостойкие и аустенитные жаропрочные стали. К теплостойким сталям, работающим длительное время при температурах 450-6500С, относятся перлитные и мартенситные легированные стали (ГОСТ 20072-74). Перлитные жаропрочные стали работают при температурах 450-5800С. При низком содержании углерода (до 0,15%) они хорошо подвергаются стыковой сварке и применяются для изготовления деталей теплоэнергетических установок (пароперегреватели, коллекторы, паропроводы и другие). При содержании углерода 0,25-0,30% перлитные жаропрочные стали не свариваются, и из них изготавливают валы, цельнокованые роторы паровых турбин и крепежные детали. Основой этих сталей является феррит, а избыточной фазой – карбиды. Жаропрочность в них обеспечивается введением в небольших количествах ≈ 1% Mo, Cr, V, которые повышают температуру рекристаллизации, а ванадий еще и измельчает зерно. Такие стали после охлаждения на воздухе имеют перлитную структуру с карбидом M3C [(Fe, Cr, Mo)3 C], а после закалки в масле мартенситную или бейнитную структуру. Традиционно жаропрочные перлитные стали (12ХМ, 15ХМ, 12Х1МФ) термически обрабатываются –проводят закалку в масло или нормализацию с последующим отпуском 720-7500С. После такой термообработки предел ползучести сталей σ5601/100000≈85МПа, а предел длительной прочности σ560100000≈140МПа. Мартенситные и мартенситно-ферритные жаропрочные стали – это сложнолегированные стали. Они в равной степени закаливаются от 1020-10300С и на воздухе и в масле, а затем отпускаются при температуре, превышающей рабочую (580-6200 С). Типичными жаропрочными мартенситными сталями являются 12Х2МФБ, Х5ВФ. Увеличение содержания Cr до 10-12% переводит сталь в мартенсито-ферритное состояние (25Х11МФ, 1Х12ВНМФ). В составе всех этих находятся W, V, Mo, Nb, Ti, которые повышают Трек и образуют карбиды типа М23С6, М7С3, М2С, МС, которые коагулируют существенно медленнее. Все это в совокупности и повышает жаропрочность. Длительная прочность мартенситных и мартенситно-ферритных сталей выше, чем у перлитных и составляет σ560100000 ≈150-200МПа. Для выпускных клапанов и других деталей двигателей внутреннего сгорания применяют хромокремнистые стали мартенситного класса (сильхромы) (ГОСТ 5632-72) – Х6С, Х6СМ, Х7СМ, Х10С2М, Х13Н7С2. Сильхромы кроме жаропрочности обладают и высокой окалиностойкостью (жаропрочностью) – у стали Х13Н7С2 интенсивное окисление начинается после 10000 С. Как правило, сильхромы подвергаются закалке с 1000-10500 С и отпуску 750-7800 С. Электротехническая сталь Представляет собой низкоуглеродистый железокремнистый сплав (0,05-0,005% С; 0,8-4,8% Si). Кремний, образуя с Fe твердый раствор, увеличивает электросопротивление, а, следовательно, уменьшает потери на вихревые токи. Кроме того, железокремнистый твердый раствор вследствие искажений в решетке, вызванных наличием в ней инородных атомов кремния, имеет более высокую коэрцитивную силу, чем чистое железо, которая не уменьшается при охлаждении, что несколько снижает значение Нс и повышает магнитную проницаемость (Нс/Br). Электротехническую сталь изготавливают в виде тонких листов и подвергают отжигу при 1100-12000С либо в водороде, либо в диссоциированном аммиаке, либо в вакууме (для рекристаллизации, укрупнения зерна, выгорания углерода). Резание, холодная штамповка, навивка ухудшают магнитные свойства стали. Возрастает коэрцитивная сила, а, как следствие, потери на гистерезис. Поэтому для восстановления магнитных свойств, проводят отжиг при 750-8000С с медленным (меньше 50оС/ч) охлаждением. - Листовую сталь подразделяют по структурному состоянию и виду прокатка на 3 класса: 1-горячекатаная изотропная; 2-холоднокатаная изотропная; 3-холоднокатаная анизотропная с реберной текстурой. Для магнитных листовых электротехнических сталей принята иная система маркировки, чем для обычных сталей. Эти стали, маркируются четырьмя цифрами, например, 1211, 1413, 2011, 2212, 3411, 3414. Первая цифра – класс по структурному состоянию и виду прокатки; вторая - группа по содержанию кремния; третья-группа по основной нормируемой характеристике, четвертая - порядковый номер типа стали. Другими словами – первые три цифры означают тип стали, а четвертая – номер типа стали (порядковый). Те есть стали 1211 и 1413 – горячекатаные изотропные с содержанием кремния у первой 0,4-0,8%, а у второй 2,8-3,8%, нормируемой характеристикой которых являются удельные потери. Стали 2011 и 2212 – холоднокатаные изотропные, а стали 3411 и 3414 – холоднокатаные анизотропные с ребровой текстурой. Анизотропные (текстурированные) стали относятся к трансформаторным. Последние содержат 2,8-3,8% кремния и относятся к ферритному классу сталей, которые не испытывают g«a превращений при нагреве. Магнитные свойства холоднокатаной стали с ребровой текстурой в продольном направлении прокатки значительно выше, чем в поперечном. Это связано с тем, что в каждом зерне текстурированой стали кристаллическая решетка ориентирована так, что в плоскости листа лежит плоскость (110), а в направлении прокатки – ребро куба [100]. Такую текстуру и называют ребровой. Для Feα и сплавов Fe-Si ребро куба [100] является направлением легкого намагничивания. Подобная структура достигается многократной прокаткой и отжигом в водородной среде. Серые чугуны (ГОСТ1412-85). Широко применяются в машиностроении. По структуре металлической основы серые чугуны могут быть перлитными, перлитно-ферритными и ферритными; графитовые включения имеют пластинчатую форму. Графит такой формы нарушает сплошность металлической основы, располагаясь между ее зернами и ослабляя связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкие пластичность и вязкость. Причем, чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства. Твердость и сопротивление сжатию чугуна аналогичны этим показателям для стали со схожей структурой. Вместе с тем графитовые включения оказывают и положительное влияние на свойства чугуна, в частности, повышают его износостойкость, действуя аналогично смазке; способствуют гашению вибраций изделий; уменьшают усадку при изготовлении отливок; обеспечивают обрабатываемость резанием, являясь своеобразными стружколомами. Механические свойства серого чугуна можно улучшить, если обеспечить равномерное распределение мелкопластинчатого графита в отливке. Это достигается модифицированием силикокальцием или ферросилицием. Эти добавки образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с такими графитом называют модифицированным. Модифицированный чугун имеет более высокое временное сопроти

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.69.138 (0.013 с.) |