Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стали с особыми магнитными свойствами (магнитные стали).

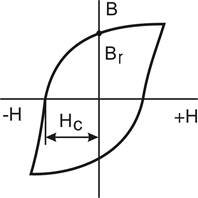

Различают три группы магнитных сталей: магнитотвердые, магнитомягкие, немагнитные, при этом под магнитной твердостью понимают коэрцитивную силу. Первые из них обладают постоянной намагничиваемостью во времени и характеризуются большими магнитной индукцией (Br) и коэрцитивной силой Нс, что и позволяет получать большую магнитную энергию, т.к. она равна произведению Br×Hс (рис. 2). Для второй группы магнитных сталей характерно малое значение коэрцитивной силы и магнитные потери на гистерезис. Кроме этого они должны иметь высокую магнитную проницаемость в слабых, средних и сильных полях. И, наконец, немагнитные - это парамагнитные стали аустенитного класса, у которых магнитная проницаемость больше единицы (Гс/Э). Из магнитотвердых сталей изготавливают постоянные магниты. Для получения высокой коэрцитивной силы эти стали должны иметь неравновесную структуру, получаемую либо наклепом, либо фазовыми превращениями, обычно закалкой. Для изготовления небольших по размеру магнитов используются углеродистые стали У10-У12, которые после термической обработки (закалка, обработка холодом и отпуск) имеют Нс=60-65Э и Br=8000-8500Гс. Для изготовления магнитов больших размеров, а также из-за необходимости иметь более высокие магнитные свойства (по сравнению с углеродистыми) используют высокоуглеродистые стали (~1%С), легированные хром ЕХ (1,3-1,6% Cr), ЕХ3 (2,8-3,6% Сr), вольфрамом ЕВ6 (5,2-6,2% W) и одновременно хромом и кобальтом ЕХ5К5, ЕХ9К15М2 (ГОСТ 6 862-71). Коэрцитивная сила легированных сталей составляет 60-180Э, а магнитная индукция Br=8000-10000Гс. Достоинством магнитотвердых сталей являются их хорошая обрабатываемость резанием и давлением, а к недостаткам можно отнести относительно низкую магнитную энергию (по сравнению с литыми Fe-Ni-Al сплавами типа Алнико, у которых Ес=400-500Э). Поэтому из сталей изготавливают неответственные магниты массового производства. Окончательные магнитные характеристики достигаются достаточно сложной термической обработкой включающей: 1). Предварительную нормализацию после нагрева до температур 10500С (ЕХ3) и 1200-12500С у остальных сталей. Такая операция необходима для растворения крупных включений карбидной фазы.

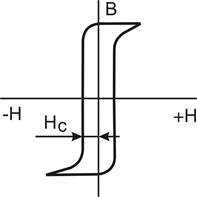

2). Закалка с 840-8600С ЕХ3 и ЕВ6 или с 930-9500С ЕХ5К5 и 1030-10500 С ЕХ9К15М2 в воду или масло. 3). Обработка холодом для устранения парамагнитного аустенита. 4). Отпуск при 1000С, который хотя немного и снижает Нс, но стабилизирует ее величину во времени. К магнитно-мягким сталям относят техническое железо (Армко - Fe) (ГОСТ 3836-83) и легированные электротехнические (кремнистые) стали (ГОСТ 214227-83). Эти стали применяются в электротехнике для изготовления силовых трансформаторов, магнитных цепей электрических машин и других деталей, работающих при частотах до 400Гц. В отличие от магнитотвердых с неравновесной структурой магнитомягкие стали должны иметь близкую к равновесной структуру, а также иметь крупное зерно и минимальный уровень дефектности субструктуры. Техническое железо. В настоящее время промышленность выпускает 2 марки технического железа-А с минимальным содержанием углерода и примесей (0,025% С, 0,035% Mn, 0,03% Si, 0, 25% S, 0, 015% P, 0, 15% Cu) и Э (Э, ЭА, ЭАА), в котором чуть больше углерода и примесей (0,04% С, 0,2% Mn, 0,2% Si, 0,03% S, 0,25% P, 0,15% Cu). Для устранения наклепа и получения крупного зерна техническое железо подвергают отжигу при высоких температурах, после которого Нс получается порядка 1Э. Электротехническая сталь Представляет собой низкоуглеродистый железокремнистый сплав (0,05-0,005% С; 0,8-4,8% Si). Кремний, образуя с Fe твердый раствор, увеличивает электросопротивление, а, следовательно, уменьшает потери на вихревые токи. Кроме того, железокремнистый твердый раствор вследствие искажений в решетке, вызванных наличием в ней инородных атомов кремния, имеет более высокую коэрцитивную силу, чем чистое железо, которая не уменьшается при охлаждении, что несколько снижает значение Нс и повышает магнитную проницаемость (Нс/Br). Электротехническую сталь изготавливают в виде тонких листов и подвергают отжигу при 1100-12000С либо в водороде, либо в диссоциированном аммиаке, либо в вакууме (для рекристаллизации, укрупнения зерна, выгорания углерода). Резание, холодная штамповка, навивка ухудшают магнитные свойства стали. Возрастает коэрцитивная сила, а, как следствие, потери на гистерезис. Поэтому для восстановления магнитных свойств, проводят отжиг при 750-8000С с медленным (меньше 50оС/ч) охлаждением.

- Листовую сталь подразделяют по структурному состоянию и виду прокатка на 3 класса: 1-горячекатаная изотропная; 2-холоднокатаная изотропная; 3-холоднокатаная анизотропная с реберной текстурой. Для магнитных листовых электротехнических сталей принята иная система маркировки, чем для обычных сталей. Эти стали, маркируются четырьмя цифрами, например, 1211, 1413, 2011, 2212, 3411, 3414. Первая цифра – класс по структурному состоянию и виду прокатки; вторая - группа по содержанию кремния; третья-группа по основной нормируемой характеристике, четвертая - порядковый номер типа стали. Другими словами – первые три цифры означают тип стали, а четвертая – номер типа стали (порядковый). Те есть стали 1211 и 1413 – горячекатаные изотропные с содержанием кремния у первой 0,4-0,8%, а у второй 2,8-3,8%, нормируемой характеристикой которых являются удельные потери. Стали 2011 и 2212 – холоднокатаные изотропные, а стали 3411 и 3414 – холоднокатаные анизотропные с ребровой текстурой. Анизотропные (текстурированные) стали относятся к трансформаторным. Последние содержат 2,8-3,8% кремния и относятся к ферритному классу сталей, которые не испытывают g«a превращений при нагреве. Магнитные свойства холоднокатаной стали с ребровой текстурой в продольном направлении прокатки значительно выше, чем в поперечном. Это связано с тем, что в каждом зерне текстурированой стали кристаллическая решетка ориентирована так, что в плоскости листа лежит плоскость (110), а в направлении прокатки – ребро куба [100]. Такую текстуру и называют ребровой. Для Feα и сплавов Fe-Si ребро куба [100] является направлением легкого намагничивания. Подобная структура достигается многократной прокаткой и отжигом в водородной среде.

|

||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.230.44 (0.004 с.) |

|||||||||||

а.

а.

б.

б.