Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хладостойкие неметаллические материалы.

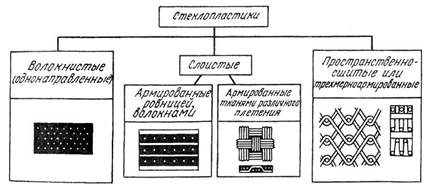

Неметаллические материалы в качестве конструкционных материалов служат важным дополнением к металлам, используемым в технике низких температур. Пластмассы. В основе неметаллических материалов лежат полимеры. Ранее отмечалось, что полимеры - это химические соединения, представляющие собой длинные цепные молекулы, состоящие из многочисленных последовательно соединенных звеньев одинакового строения. По фазовому составу полимеры представляют собой системы, состоящие из кристаллических и аморфных областей. В технике низких температур широко используют термопластичные и термореактивные пластмассы, клеящие материалы хладостойкие резины. Для работы в криогенных условиях применяют стеклопластики, представляющие собой высокопрочные композиционные материалы на основе эпоксидной смолы и высокомодульных стеклянных волокон различного плетения. В качестве армирующего материала при производстве хладостойких стеклопластиков применяют волокно диаметром 6-7 мкм из бесщелочного алюмоборосиликатного стекла, имеющего высокие механическую прочность и модуль упругости, хорошие адгезионные свойства и малую плотность. Классификация стеклопластиков, используемых при низких температурах, по укладке арматуры приведена на рис.13.

Связующее пропитывает стеклянный каркас и после отверждения склеивает между собой отдельные волокна и слои наполнителя, обеспечивая их монолитность и совместную работу в изделии. Высокие физико-механические свойства стеклопластиков обусловлены прочным сцеплением между стеклянными волокнами и полимерным связующим. Эпоксидные смолы, обладая высокой адгезией к стеклянным волокнам и малой усадкой при отверждении, сохраняют монолитность композиции в условиях криогенных температур. Стеклопластики широко применяют в ракетной и космической технике. Благодаря тому, что основные компоненты высокопрочных стеклопластиков -эпоксидная смола и стекло - не реагируют с жидким водородом, их применяют для изготовления топливных баков. Стеклопластиковые трубопроводы незаменимы в тех случаях, когда необходима хорошая теплоизоляция в сочетании с высокой коррозионной стойкостью.

Клеящие материалы. Клеевые соединения используют как при низких климатических температурах, так и в условиях глубокого холода. Их применяют в строительных конструкциях в судостроении, в автомобильной и авиационной промышленности, ракетно-космической технике и др. Эпоксидные клеи используют для получения сборного железобетона в гидротехническом строительстве, мостостроении, промышленном и гражданском строительстве. При монтаже пролетов мостов клеи наносят на стыкуемые поверхности, элементы соединяются и дается натяжение сквозной металлической арматуры. После отверждения клея производится монтаж очередного элемента. Хотя несущая способность моста обеспечивается в основном за счет предварительно напряженной арматуры, использование клея вместо так называемого сухого стыка или стыка на цементном растворе дает существенные преимущества. Темпы монтажа возрастают на 30-40%, трудоемкость снижается в 1,8-2 раза, значительно повышается качество стыков. С применением клеевой технологии изготовлены мосты через такие крупные реки, как Днепр, Ока, Москва и др. Эпоксидные клеи вводят в трещины железобетонных конструкций, что позволяет отказаться от их полной замены, например при восстановительных работах в районах землетрясений. Сочетание клеев и традиционных видов крепления - болтов, винтов и сварки - перспективно для металлических ферм и вантовых конструкций. При этом улучшается работа соединения на неравномерный отрыв и повышается надежность в случае пожара. Авиационная техника широко использует различные клеи для склеивания элементов конструкций из стеклотекстолитов, органических и силикатных стекол, для крепления к металлу теплоизоляционных материалов, резины, пластмасс и других материалов.

Большое применение находят клеи в ракетной технике. В настоящее время нет ни одной ракеты, ни одного космического летательного аппарата, где бы не использовались клеевые соединения. Клеи выдерживают очень высокие температуры и глубокое охлаждение, сохраняя при этом достаточную прочность. Их применяют для крепления теплоизоляции резервуаров криогенных жидкостей, топливных баков ракет и космических летательных аппаратов. Клеевые составы используют для крепления слоя теплоизолирующего пенопласта к цистернам для хранения и транспортировки природного газа. Для соединения различных материалов в радиоэлектронной аппаратуре применяют галлиевые клеи, которые называются также клеями-припоями. Соединения, получаемые на основе этих клеев, имеют высокие теплопроводность и электропроводность, достаточно высокую механическую прочность, повышенную стабильность размеров в процессе эксплуатации, выдерживают воздействие температур от -196 до 800°С. Эти клеи отверждаются при комнатной температуре. При электромонтажной пайке радиоэлектронной аппаратуры возможно нарушение режима работы термочувствительных элементов. Для монтажа термочувствительных полупроводниковых приборов применяют токопроводящие клеи - контактолы. С их помощью выполняются внутренние соединения в труднодоступных для пайки местах, крепление активных элементов на микроплатах, восстановление проводящих участков печатных плат и др. Тема 14. КЕРАМИЧЕСКИЕ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ 14.1. Керамическая технология и классификация керамики Керамика относится к основным материалам, оказывающим определяющее влияние на уровень и конкурентоспособность промышленной продукции. Это влияние сохранится и в ближайшем будущем. Войдя в технику и технологию в конце 60-х годов XX века, керамика произвела настоящую революцию в материаловедении, за короткое время став, по общему мнению, третьим промышленным материалом после металлов и полимеров. Керамика была первым конкурентоспособным по сравнению с металлами классом материалов для использования при высоких температурах. Основными разработчиками и производителями керамических материалов являются США и Япония. Исследование, проведенное Национальным бюро стандартов США, показало, что использование керамических материалов позволило в 2000 г. осуществить экономию ресурсов страны в размере более 3 млрд. долларов. Ожидаемая экономия была достигнута прежде всего за счет использования транспортных двигателей с деталями из керамики, керамических материалов для обработки резанием и оптокерамики для передачи информации. Помимо прямой экономии применение керамики позволит снизить расход дорогих и дефицитных металлов: титана и тантала в конденсаторах, вольфрама и кобальта в режущих инструментах, кобальта, хрома и никеля в тепловых двигателях. Керамическая технология предусматривает следующие основные этапы: получение исходных порошков, консолидацию порошков, т. е. изготовление компактных материалов, их обработку и контроль изделий. При производстве высококачественной керамики с высокой однородностью структуры используют порошки исходных материалов с размером частиц до 1 мкм. Процесс получения столь высокой степени дисперсности требует больших энергозатрат и является одним из основных этапов керамической технологии.

Измельчение производится механическим путем с помощью мелющих тел, а также путем распыления измельчаемого материала в жидком состоянии, осаждением на холодных поверхностях из парогазовой фазы, виброкавитационным воздействием на частицы, находящиеся в жидкости, с помощью самораспространяющегося высокотемпературного синтеза и другими методами. Для сверхтонкого помола (частицы менее 1 мкм) наиболее перспективны вибрационные мельницы, или аттриторы. Консолидация керамических материалов состоит из процессов формования и спекания. Различают три основные группы методов формования. 1. Прессование под действием сжимающего давления, при котором происходит уплотнение порошка за счет уменьшения пористости. 2. Пластичное формование выдавливанием прутков и труб через мундштук (экструзия) формовочных масс с пластификаторами, увеличивающими их текучесть. 3. Шликерное литье для изготовления тонкостенных изделий любой сложной формы, в котором для формования используют жидкие суспензии порошков. При спекании отдельные частицы порошков превращаются в монолит и формируются окончательные свойства керамики. Процесс спекания сопровождается уменьшением пористости и усадкой. Применяют печи для спекания при атмосферном давлении, установки горячего изостатического прессования (газостаты), прессы горячего прессования с усилием прессования до 1500 кН. Температура спекания в зависимости от состава может составлять до 2000-2200оС. Часто применяются совмещенные методы консолидации, сочетающие формование со спеканием, а в некоторых случаях - синтез образующегося соединения с одновременным формованием и спеканием.

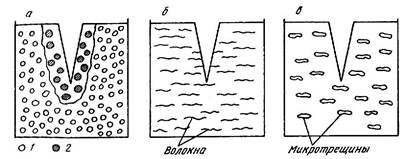

Для контроля керамических деталей чаще всего используют рентгеновскую и ультразвуковую дефектоскопию. Учитывая, что большинство керамических материалов имеет низкую вязкость и пластичность и соответственно низкую трещиностойкость для аттестации изделий применяют методы механики разрушения с определением коэффициента интенсивности напряжений К1с. Одновременно строят диаграмму, показывающую кинетику роста дефекта. Возможны два подхода к повышению вязкости разрушения керамических материалов. Один из них традиционный, связанный с совершенствованием способов измельчения и очистки порошков, их уплотнения и спекания. Второй подход состоит в торможении роста трещин под нагрузкой. Существует несколько способов решения этой проблемы. Один из них основан на том, что в некоторых керамических материалах, например в диоксиде циркония ZrO2, под давлением происходит перестройка кристаллической структуры. Исходная тетрагональная структура ZrO2 переходит в моноклинную, имеющую на 3-5% больший объем. Расширяясь, зерна ZrO2 сжимают трещину, и она теряет способность к распространению (рис.14, а). При этом сопротивление хрупкому разрушению возрастает до 15 МПа/м1/2. Второй способ (рис.14, б) состоит в создании композиционного материала путем введения в керамику волокон из более прочного керамического материала, например карбида кремния SiC. Развивающаяся трещина на сво ем пути встречает волокно и дальше не распространяется. Сопротивление разрушении) стеклокерамики с волокнами SiC возрастает до 18-20 МПа/ м1/2. существенно приближаясь к соответствующим значениям для металлов

Третий способ состоит в том, что с помощью специальных технологий весь керамический материал пронизывают микротрещинами (рис.14, в). При встрече основной трещины с микротрещиной угол в острие трещины возрастает, происходит затупление трещины и она дальше не распространяется. Определенный интерес представляет физико-химический способ повышения надежности керамики. Он реализован для одного из наиболее перспективных керамических материалов на основе нитрида кремния Si3N4. Способ основан на образовании определенного стехиометрического состава твердых растворов оксидов металлов в нитриде кремния, получивших название сиалонов. Примером высокопрочной керамики, образующейся в этой систе1ме, являются сиалоны состава Si3-хА1хN4-хОх, где х — число замещенных атомов кремния, азота в нитриде кремния, составляющее от 0 до 2,1. Важным свойством сиалоновой керамики является стойкость к окислению при высоких температурах, значительно более высокая, чем у нитрида кремния.

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 262; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.199.88 (0.016 с.) |

В самолетостроении применяют композиционные материалы -преимущественно угле- и боропластики с эпоксидным связующим клееных конструкциях, повышающих прочность и снижающих массу изделий.

В самолетостроении применяют композиционные материалы -преимущественно угле- и боропластики с эпоксидным связующим клееных конструкциях, повышающих прочность и снижающих массу изделий.

В качестве конструкционных клеев в авиационной технике обычно используют пленочные, а также жидкие клеи на основе модифицированных эпоксидных и фенолкаучуковых полимеров.

В качестве конструкционных клеев в авиационной технике обычно используют пленочные, а также жидкие клеи на основе модифицированных эпоксидных и фенолкаучуковых полимеров.

Обработка керамики и контроль являются основными составляющими в балансе стоимости керамических изделий. По некоторым данным, стоимость исходных материалов и консолидации составляет всего лишь 11% (для металлов 43%), в то время как на обработку приходится 38% (для металлов 43%), а на контроль 51% (для металлов 14%). К основным методам обработки керамики относятся термообработка и размерная обработка поверхности. Термообработка керамики производится с целью кристаллизации межзеренной стеклофазы. При этом на 20-30% повышаются твердость и вязкость разрушения материала.

Обработка керамики и контроль являются основными составляющими в балансе стоимости керамических изделий. По некоторым данным, стоимость исходных материалов и консолидации составляет всего лишь 11% (для металлов 43%), в то время как на обработку приходится 38% (для металлов 43%), а на контроль 51% (для металлов 14%). К основным методам обработки керамики относятся термообработка и размерная обработка поверхности. Термообработка керамики производится с целью кристаллизации межзеренной стеклофазы. При этом на 20-30% повышаются твердость и вязкость разрушения материала. Большинство керамических материалов с трудом поддается механической обработке. Поэтому основным условием керамиче

Большинство керамических материалов с трудом поддается механической обработке. Поэтому основным условием керамиче

ской технологии является получение при консолидации практически готовых изделий. Для доводки поверхностей керамических изделий применяют абразивную обработку алмазными кругами электрохимическую, ультразвуковую и лазерную обработку. Эффективно применение защитных покрытий, позволяющих залечить мельчайшие поверхностные дефекты - неровности, риски и т. д.

ской технологии является получение при консолидации практически готовых изделий. Для доводки поверхностей керамических изделий применяют абразивную обработку алмазными кругами электрохимическую, ультразвуковую и лазерную обработку. Эффективно применение защитных покрытий, позволяющих залечить мельчайшие поверхностные дефекты - неровности, риски и т. д. Прочность химических межатомных связей, благодаря которой керамические материалы обладают высокой твердостью, химической и термической стойкостью, одновременно обусловливает их низкую способность к пластической деформации и склонность к хрупкому разрушению.

Прочность химических межатомных связей, благодаря которой керамические материалы обладают высокой твердостью, химической и термической стойкостью, одновременно обусловливает их низкую способность к пластической деформации и склонность к хрупкому разрушению.