Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация приводов станков с ЧПУСодержание книги

Поиск на нашем сайте

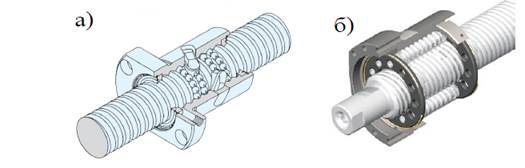

Приводы станков с ЧПУ классифицируются по назначению и принципу работы (основные признаки), по типам двигателей, видам схем управления, месту установки и дополнительным признакам. По назначению выделяют приводы главного движения, подачи и вспомогательных механизмов. Одно из движений, осуществляемых в процессе резания и требующее основные энергетические затраты, называют главным. Привод, реализующий это движение, называется приводом главного движения. Движения, осуществляемые в процессе резания, служащие для взаимного перемещения инструмента и заготовки и требующие меньших (по сравнению с главным движением) затрат энергии, называются движениями подачи. Приводы, реализующие эти движения, называются приводами подачи. Так, в сверлильных станках главным движением является вращение сверла, а движением подачи – перемещение пиноли. Приводы, реализующие движения, имеющие вспомогательный характер (например, в зажимных приспособлениях, загрузочных устройствах, насосах, магнитных сепараторах и т. д.), называются приводами вспомогательных механизмов. По принципу работы приводы бывают электрические, электромеханические, гидравлические и электрогидравлические. Электрическим приводом называется устройство, преобразующее электрическую энергию в механическую и управляющее параметрами сформированного при этом движения. Основным элементом электропривода является электрический двигатель, в котором и происходит преобразование энергии. Управление параметрами движения осуществляют с помощью преобразователя основного управляющего параметра, датчика обратной связи, задающего устройства, устройства защиты и т. д. На настоящий момент можно выделить несколько типов электроприводов для станочного оборудования: частотно-регулируемый электропривод с асинхронным двигателем, вентильный сервопривод (синхронный двигатель на постоянных магнитах со специализированным частотным преобразователем) и шаговый электропривод с электрическим дроблением шага. Преобразователи являются звеньями системы электропривода, в которых происходит изменение параметров тока или напряжения, т. е. преобразователь трансформирует электрическую энергию с одними параметрами в электрическую энергию с другими параметрами. Так, у преобразователя переменного тока в постоянный на входе переменный ток, а на выходе постоянный. Шаговые двигатели в приводах станков с ЧПУ используются чаще всего в комплекте с гидроусилителем момента. Достоинством шагового электропривода является отсутствие обратной связи по пути, что упрощает систему управления в целом, но при этом снижает надежность привода. В практике создания и эксплуатации станков с ЧПУ находят применение также силовые шаговые двигатели, не требующие промежуточного гидроусилителя, всевозможные линейные электроприводы, в том числе шаговые. Наряду с элекродвигателем и преобразователем в состав привода входят и механические передачи. Механическая передача — часть системы привода, заключенная между выходным звеном источника движения (например, выходным валом электродвигателя или штоком гидроцилиндра) и звеном потребления механической энергии и предназначенная для кинематического преобразования движения на этом пути. Под кинематическим преобразованием понимают изменение направления усилия и скорости при линейном перемещении или изменение плоскости поворота при вращательном движении. Основные функции механических передач: 1) распределение энергии (от одного источника движения) между различными звеньями ее потребления; 2) совмещение энергии, поступающей от различных источников движения, и подведение ее к одному звену потребления; понижение или повышение скорости при одновременном повышении или понижении усилий или вращающих моментов; 3) ограничение скорости или вращающего момента; 4) регулирование скорости; преобразование вида движения (вращательного в поступательное); изменение направления оси вращения и т. д. В перспективе механические передачи в приводе станков будут играть менее значительную роль, так как их функции можно будет реализовывать с помощью электрических или гидроэлектрических устройств. Однако в настоящее время, несмотря на переход к электрическим способам управления движениями, механические передачи находят применение в станках с ЧПУ, что объясняется их простотой и надежностью. Для передачи вращательного движения используют ременные, зубчатые и червячные передачи, а для преобразования вращательного движения в поступательное – зубчато-реечные и винтовые. В большинстве приводов станков с ЧПУ для преобразования вращательного движения в поступательное применяют передачу «винт – гайка качения» (рис. 1.3). В корпусе передачи, помимо гайки, помещены шарики, которые перемещаются между гайкой и винтом по замкнутому контуру и позволяют затянуть гайку так, чтобы исключить зазор в передаче. Затягивание при отсутствии шариков создало бы силу трения, препятствующую повороту винта

Рис. 1.3. Передача винт-гайка качения: а – шариковая; б - роликовая

В шариковой передаче шарики циркулируют с возвратом, потери в этой передаче невелики, однако для обеспечения равномерного натяга по длине и исключения зазоров она должна быть выполнена с высокой точностью. Также в станках с ЧПУ находят применение муфты, электромагнитные фрикционные муфты и тормоза, зубчатые передачи и редукторы (рис. 1.4).

Рис. 1.4. Редукторы, используемые в станках с ЧПУ: а, б – планетарные; в – циклоидальные Приводы главного движения Приводы главного движения и подачи в станках с ЧПУ предназначены для обеспечения процесса съема металла с максимальной производительностью при заданных точности и качестве обработки. В приводах главного движения иногда возникает необходимость точно и быстро остановить двигатель, например, точно остановить шпиндель токарного станка для автоматической выгрузки изделия и загрузки новой заготовки или точно остановить резец алмазно-расточного станка напротив шпоночного паза растачиваемого отверстия для вывода резца из отверстия. В этом случае, кроме увеличения диапазона регулирования, используют датчики нулевого положения, либо привод выполняется следящим. Для увеличения надежности и долговечности механизмов привода следует решать задачу обеспечения безударности его пуска и торможения. В некоторых станках, например, токарно-винторезных, необходимо обеспечить возможность синхронного движения рабочих органов главного движения и подачи. Для этого на главном приводе устанавливается круговой импульсный датчик. Регулирование частоты вращения привода главного движения может быть ступенчатым, бесступенчатым и комбинированным. Ступенчатое регулирование явилось исторически первым способом изменения частоты вращения шпинделя станка и было обусловлено следующими факторами: изначально станки с ЧПУ проектировались на основе аналогичного универсального оборудования, имеющего регулирование частоты вращения с помощью коробки скоростей; отсутствие электронной элементной базы, позволяющей реализовать идею бесступенчатого регулирования частоты вращения мощного электродвигателя при сохранении постоянства вращающего момента в широком диапазоне частот. Ступенчатое регулирование имеет следующие преимущества – двигатель главного движения вращается с постоянной оптимальной скоростью, обеспечивая максимальный рабочий момент; применение асинхронного электродвигателя позволяет отказаться от преобразователя, что упрощает электрическую схему. Недостатки такого привода: требуется наличие сложных автоматических механических устройств изменения частоты вращения, торможения. Ступенчатое регулирование в большом диапазоне осуществляется с помощью: · многоваловых коробок (число ступеней до 24; диапазон регулирования и мощность не ограничиваются); · ступенчато-шкивных передач с одинарным или двойным перебором (число ступеней до 12; диапазон регулирования до 30); · многоскоростных асинхронных двигателей в сочетании с многоваловыми коробками передач. Автоматическое переключение скоростей в передачах осуществляется с помощью электромагнитных фрикционных муфт. Такие системы регулирования имеют следующие существенные недостатки: невозможность в процессе обработки поддерживать оптимальные режимы резания, высокая кинематическая сложность коробки скоростей, смена частоты вращения требует останова шпинделя, низкая надежность и недолговечность электромагнитных фрикционных муфт. Появление соответствующей электронной базы привело к созданию привода с комбинированным способом регулирования: частота вращения вала электродвигателя изменяется в ограниченном диапазоне при помощи электронных преобразователей. Расширение диапазона регулирования до требуемого при обработке осуществляется при помощи простых коробок скоростей. Такой привод позволяет оптимизировать режимы резания при обработке, поддерживать постоянную скорость резания, однако при переходе с одного диапазона частот вращения к другому требует остановки процесса обработки, а в ряде станков такой переход осуществляется вручную, например16А20Ф3. Появление новых синхронных и асинхронных двигателей, обеспечивающих постоянство крутящего момента в широком диапазоне частот вращения (синхронные переменного тока – рабочая частота вращения до 40 000 об/мин, асинхронные - до 12 000 об/мин), позволило полностью отказаться от коробки скоростей, а в ряде случаев и от всех механических передач в цепи главного движения, и результатом явилась разработка мотор-шпинделей (непосредственно шпиндель станка является одновременно и ротором электродвигателя). С целью снижения влияния тепловыделения двигателя на шпиндель станка используется жидкостное охлаждение электродвигателя. Преимущества от использования: 1) компактная конструкция, благодаря удалению механических компонентов: балансира двигателя, ременной передачи, редукторной коробки и шпиндельного датчика; 2) высокая удельная мощность, благодаря жидкостному охлаждению; 3) высочайшая точность обработки вследствие спокойного, точного вращения шпинделя на малых оборотах, так как нет воздействия поперечных усилий привода; 4) ускоренный разгон и торможение; 5) полный номинальный момент вращения доступен во всем диапазоне частот вращения; 6) повышенная жесткость шпиндельного привода, благодаря монтажу компонентов двигателя между главными подшипниками шпинделя; 7) низкий уровень шума, благодаря удалению многих ранее используемых элементов станка; 8) передача момента вращения на шпиндель происходит без зазора и с силовым замыканием через цилиндрическую ступенчатую прессовую посадку. Следящие приводы подач

Привод подач – один из основных узлов, определяющих производительность и точность станка с ЧПУ. Поскольку УЧПУ практически безынерционно формирует сигналы управления приводом, обеспечивающие движение по заданной траектории или позиционирование в заданной координате, большое значение приобретает совершенствование параметров исполнительного двигателя и схемы управления им с учетом особенностей кинематической цепи привода. По мере совершенствования СЧПУ, увеличения жесткости и точности узлов станка, повышаются требования к быстродействию и точности привода подач: скорость быстрых перемещений в современных станках доведена до 50 м/мин, а дискретность перемещений – до 1 нм. Указанным требованиям удовлетворяют приводы и двигатели, разработанные специально для станков с ЧПУ. Высокими показателями характеризуется тиристорный привод с низкоскоростным высокомоментным двигателем постоянного тока. Однако, несмотря на все свои достоинства, высокомоментный двигатель постоянного тока в современных станках перестал использоваться. Это обусловлено наличием коллекторных узлов в конструкции двигателя. Являясь ненадежным и быстро изнашиваемым узлом, коллектор приводит к частым отказам привода. Вследствие этого, наибольшее распространение в современных приводах получили синхронные элекродвигатели. Они обладают удовлетворительными характеристиками, и в их конструкции полностью отсутствует коллектор, т. к. ротор такого двигателя выполнен из высокоэнергетических магнитов, а обмотки расположены в неподвижном статоре. Следящий привод имеет, как минимум, два датчика обратной связи: · по скорости (тахогенератор); · по пути. Тахогенератор всегда устанавливают на вал двигателя подачи, при этом часто встраивают непосредственно в двигатель Датчик обратной связи по пути в станках нормальной точности выполняют круговым и устанавливают на ходовой винт или на вал двигателя.

|

||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 275; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.30.192 (0.011 с.) |