Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

T02 M06 ; установка отрезного резцаСодержание книги

Поиск на нашем сайте

G00 X25. Z13. G01 X0. G00 X25. G00 X46. Z97. M 05 M 02

Полный текст управляющей программы:

Токарная 20;Заготовка D=52мм, L=77мм 30;"0" станка x=46мм, z=97мм 40;"0" детали x=-46; z=-97 S1000 M03; включаем шпиндель на 1000 об/мин, правое вращение T01 M06 ; устанавливаем первый инструмент в рабочую позицию 70 G00 X28. Z77.; быстрый подвод инструмента к т.9 80 G24 X0. Z76. F1000; 20 - значение подачи, 0,2 мм/мин 90 X0. Z75. ; Обработан торец, положение инструмента X=28мм, Z=77мм ; начало обработки конуса (цикл G20) G00 X30. Z75.; в начало цикла обработки конуса G20 X28. Z55. X26. Z55. R-5. X24. Z55. R-5. X22. Z55. R-5. X20. Z55. R-5. X18. Z55. R-5. X16. Z55. R-5. X14. Z55. R-5. X12. Z55. R-5. X10. Z55. R-5. X8. Z55. R-5. X6. Z55. R-5. X5. Z55. R-5. ; обработан конус, положение инструмента X=30мм, Z=75мм ; переход в точку начала обработки цилиндра 48 мм G00 X24. Z56. G01 Z13. ; переход на обработку галтели G00 X25. GOO Z55. G00 X22. G03 X24. Z53. R2. G00 Z51. G02 X20. Z55. R4. G00 X18. G03 X24. Z49. R 6. G00 X46. Z97. ; операция отрезная T02 M06; установка отрезного резца G00 X25. Z13. G01 X0. G00 X25. G00 X46. Z97. M05 M02 {приведены в тексте по ходу изложения материала} Приложение Примеры управляющих программ (тексты)

В программах, где заготовка задана: ";Заготовка D=40мм, L=15мм", обработка не осуществляется, а делается прорисовка траекторий.

; Ток_ПР_00.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X10. Z30. G01 X30. Z40. F500 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_01.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X20. Z90. G02 X40. Z70. R20. F800 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель;

M02; Завершаем выполнение программы.

; Ток_ПР_02.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X20. Z90. G03 X40. Z70. R20. F500 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_03.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X0. Z70. G03 X40. Z70. R20. F500 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_04.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X20. Z90. G02 X40. Z70. I20. K0. F500 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_05.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03 ; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X20. Z90. G03 X40. Z70. I0. K-20. F500 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_06.prg ;Заготовка D=40мм, L=15мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X20. Z90. G03 X40. Z70. R30. F500 G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_07.prg ;Заготовка D=44мм, L=72мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент G00 X24. Z70.; Выполняем подвод инструмента на ускоренной подачи G01 X22. F1000; Задание рабочей подачи. Обработка торца G01 X0. G00 X23. ; Подвод инструмента в исходную точку ; организации цикла (X=23 мм; Z=70 мм) ; ЦИКЛЫ ОБРАБОТКИ ЦИЛИНДРА ----------------- G20 X20. Z22. G20 X18. Z22. G20 X16. Z22. G20 X14. Z40. G20 X12. Z40. G20 X10. Z40. ;------------------------------------------- G00 X50. Z100.; отвод инструмента в исходную точку (x=40; z=90)

;------------------------ T02 M06 ; смена инструмента (канавочный резец по оси X) G00 X22. Z21. G01 X2. ; отрезка детали (!остаток ф4 мм) G00 X22. G00 X50. Z100. M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_08.prg ;Заготовка D=44мм, L=72мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент G00 X24. Z70.; Выполняем подвод инструмента на ускоренной подачи G01 X22. F1000; Задание рабочей подачи. Обработка торца G01 X0. G00 X24. ; ЦИКЛЫ ОБРАБОТКИ КОНУСА ----------------- G20 X20. Z60. R-5. G20 X18. Z60. R-5. G20 X16. Z60. R-5. G20 X14. Z60. R-5. G20 X12. Z60. R-5. G20 X10. Z60. R-5. G20 X8. Z60. R-5. ;Обработка цилиндра G00 X20. Z70. G01 Z20. ;------------------------------------------- G00 X50. Z100.; отвод инструмента в исходную точку (x=40; z=90) ;------------------------ T02 M06 ; смена инструмента (канавочный резец по оси X) G00 X22. Z20. G01 X2. ; отрезка детали G00 X22. G00 X50. Z100. M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

; Ток_ПР_09.prg ;Заготовка D=40мм, L=90мм ;"0" станка x=50мм, z=100мм ;"0" детали x=-50; z=-100 S1000 M03; включаем шпиндель на 1000 об/мин T01 M06 ; Устанавливаем первый инструмент ;---------------------------- ; программа G00 X22. Z90. G24 X0. Z88. F400 G24 X0. Z86. G24 X0. Z84. G24 X0. Z82. G24 X0. Z80. G00 X50. Z100. ;---------------------------- M05; Останавливаем шпиндель; M02; Завершаем выполнение программы.

Тема 5: Технологические объекты в системах автоматизированного проектирования (САП)

5.1. Общие сведения

САП с формированием исходных данных на геометрическом входном языке обычно имеют графический редактор, в котором создается геометри-ческая модель (чертеж) обрабатываемой детали. Созданная модель импорти-руется в модуль разработки управляющих программ системы. Дальнейший материал рассматривается на примере системы ADEM. ADEM представляет собой комплексную систему автоматизированного проектирования. С её помощью можно решать целый ряд инженерных задач: 1) проектирование изделий, 2) подготовка конструкторской документации (чертежей, спецификаций, схем и т.д.), 3) разработка управляющих программ для оборудования с ЧПУ, 4) управление и хранение инженерных данных, 5) разработка технологических процессов механической обработки, сборки, покрытия и т. д. ADEM-CAM Подготовка УП осуществляется в модуле ADEM CAM. Исходными данными для автоматизированного программирования обработки на станках с ЧПУ в модуле ADEM CAM является последовательность технологических объектов. Технологические объекты, определяющие технологический процесс обработки конструктивных элементов детали, являются ассоциативно связанными с геометрической моделью. Она создается в модуле ADEM CAD или импортируется из других систем проектирования. ADEM CAMпозволяет создавать технологические переходы обработки конструктивных элементов, состоящих из плоских 2D-контуров и объемных 3D моделей. Системавключает также инструменты для редактирования технологических объектов и маршрута обработки. Результатом работы модуля ADEM CAM является отлаженная УП для станка с ЧПУ. Формирование технологических объектов отображается в окне "Проект". В модуле ADEM CAM проект - это один маршрут обработки или одна программная операция в дереве техпроцесса. Для каждого проекта могут быть заданы различные информационные параметры, масштаб и система координат. Для каждого проекта может быть выполнен свой расчет траектории движения инструмента и получена своя УП. Программные операции (проекты CAM) являются составляющими маршрута техпроцесса и их количество неограниченно. Операции в дереве технологического процесса находятся на втором уровне внутри глобального объекта "Технологический процесс механообработки".

ADEM CAM позволяет создавать УП для фрезерования, точения, сверления, электрофизической, лазерной и листопробивной обработки. 5.2. Содержание технологических объектов . 5.2.1. Типы конструктивных элементов

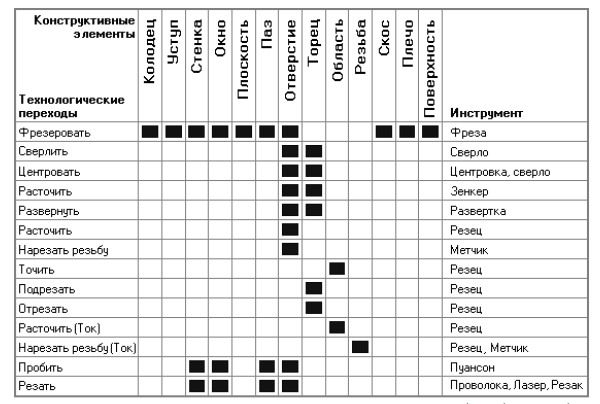

Конструктивный элемент - это геометрический элемент детали, обрабатываемый за один технологический переход. В модуле ADEM CAM реализована обработка более 10-ти типов КЭ, с помощью которых можно описать любую геометрию обрабатываемой детали. Определённые КЭ соответствуют конкретным технологическим переходам их обработки. В табл. 3.1 приведены данные о совместимости конструктивных элементов с технологическими переходами.

Рис. 5.1 - Конструктивные элементы и технологические переходы

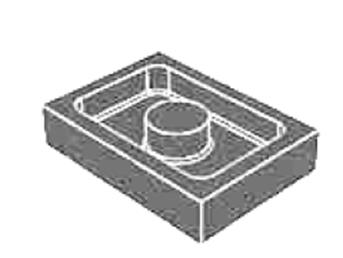

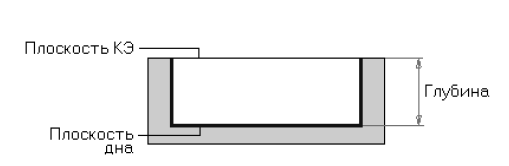

Конструктивный элемент определяется типом и параметрами. Ниже приводится описания некоторых конструктивных элементов. Колодец – это конструктивный элемент, у которого внешний ограничивающий контур всегда замкнут и дно расположено ниже плоскости привязки (рис.5.2). Внутри колодца могут располагаться внутренние необрабатываемые элементы (острова), которые также описываются замкнутыми контурами.

Рис. 5.2 - КЭ "Колодец"

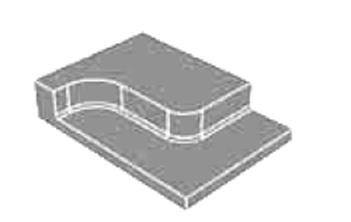

Конструктивный элемент Колодец используется в случае фрезерной обработки, когда необходимо на определённую глубину «выбрать» материал из заготовки внутри каких либо контуров. Уступ — это, конструктивный элемент внешняя граница которого задается двумя незамкнутыми кон- турами (рис. 5.3).

Рис. 5.3 - КЭ "Уступ"

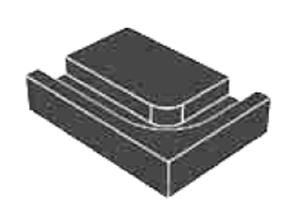

Первый контур определяет часть уступа, ограниченную стенкой, и располагается в плоскости КЭ. Второй контур определяет открытую часть уступа, и лежит в плоскости дна. Внутри уступа могут располагаться внутренние необрабатываемые элементы (острова), которые описываются замкнутыми контурами. Стенка - это КЭ, имеющий замкнутый или неза- мкнутый контур (рис. 5.4).

Рис. 5.4 - КЭ "Стенка"

Для замкнутого контура обработка производится всегда с внешней стороны. Паз – это КЭ, имеющий постоянную ширину (рис. 5.5). Паз не со- держит островов.

Рис. 5.5 - КЭ "Паз"

Поверхность – это КЭ, определяемый поверхностью 3D модели. В качестве 3D модели для задания КЭ могут использоваться твердые тела, открытые оболочки или отдельные поверхности. Для обработки части поверхности 3 D модели можно использовать ограничивающие 2 D контуры.

5.2.2. Параметры КЭ

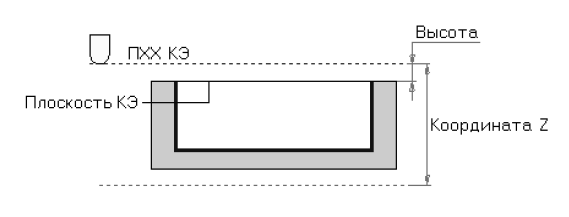

В системе ADEM определение параметров созданного КЭ и его инициирование производится при формировании технологического объекта (при описании технологического перехода). При этом для определения положения КЭ по оси Z принимается одна из его плоскостей (рис. 5.6).

Рис. 5.6

Другие параметры КЭ (глубина, плоскость холостых ходов, высота островов и т.д.) задаются относительно плоскости привязки. Плоскостью привязки может быть также и плоскость его дна. Плоскость холостых ходов (ПХХ) - это плоскость, в которой инструмент перемещается на холостом ходу при обработке данного КЭ или при переходе к обработке следующего КЭ (рис.5.7).

Рис. 5.7

ПХХ можно определить координатой Z ее расположения или высотой, отсчитываемой от плоскости).

5.2.3. Схемы обработки

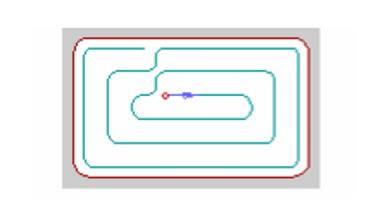

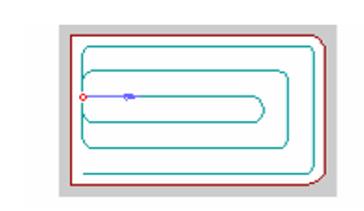

При формировании ТО могут использоваться различные схемы обработки КЭ. 1) Схема Эквидистанта - эквидистантная обработка от центра к границам КЭ.

Рис. 5.8

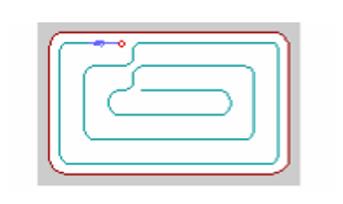

2) Схема Обратная эквидистанта - эквидистантная обработка от границ конструктивного элемента к центру. Используется для обработки КЭ "Плоскость".

Рис. 5.9

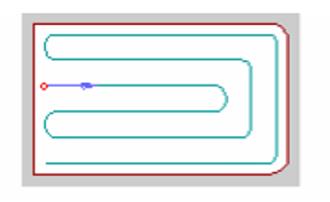

3) Схема Петля эквидистантная - обработка по ленточной спирали с сохранением выбранного (встречное или попутное) направления фрезерования. Используется для обработки КЭ "Уступ".

Рис. 5.10

4) Схема Зигзаг эквидистантный - обработка по ленточной спирали с чередованием встречного и попутного направления фрезерования. Используется для обработки КЭ "Уступ".

Рис. 5.11

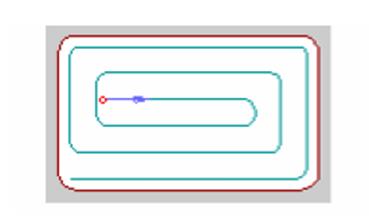

5) Схема Спираль - обработка конструктивного элемента по спирали.

Рис. 5.12

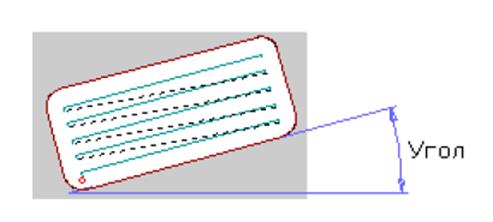

6) Схема Петля - обработка во взаимопараллельных плоскостях перпендикулярных плоскости XY с сохранением выбранного (встречное или попутное) направления фрезерования. Направление обработки (расположение плоскостей) задается параметром Угол, который определяет угол разворота плоскостей от оси X в градусах. Шаг между плоскостями обработки задается параметром "Глубина резания".

Рис. 13

7) Схема Зигзаг - обработка во взаимопараллельных плоскостях перпендикулярных плоскости XY с чередованием встречного и попутного направления фрезерования. Направление обработки (расположение плоскостей) задается параметром "Угол", который определяет угол разворота плоскостей от оси X в градусах. Шаг между плоскостями обработки задается параметром "Глубина резания".

Рис. 5.14

5.2.4. Участки подхода-отхода

В системе предусмотрены следующие виды участков подхода-отхода при обработке контуров. 1) Подход-отход " Эквидистантный ".

Рис. 5.15

Перемещение на участке подхода-отхода l п происходит нормали к касательной к контуру. Этот вид подхода-отхода приемлем только при предварительной обработке.

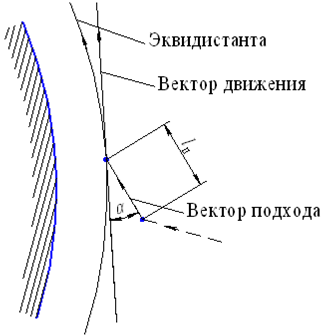

2) Подход-отход Линейный.

Рис. 5.16

Перемещение на участке подхода-отхода l п происходит под углом α к вектору движения. 3) Подход-отход Радиальный.

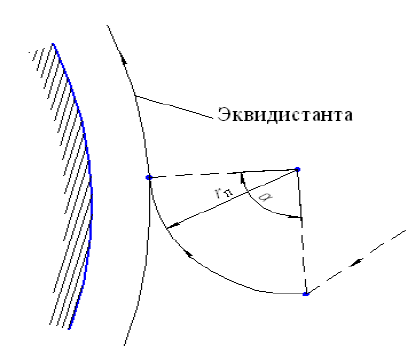

Рис. 5.17

Перемещение на участке подхода-отхода происходит по дуге окружности с параметрами Радиус (r п) и Угол (α). Этот вид подхода-отхода наиболее предпочтителен при окончательной обработке, т. к. наряду с плавным врезанием достаточно просто решается отработка радиусной коррекции (см. ниже). 5.2.5. Участки для отработки радиусной коррекции

В качестве участка траектории для отработки радиусной коррекции при эквидистантном подходе-отходе следует использовать непосредственно участок подхода-отхода, длина которого при отработке радиусной коррекции изменяется на значение коррекции К.

Рис. 5.18

Но поскольку эквидистантный подход-отход непосредственно к контуру приемлем только при предварительной обработке, радиусная коррекция в данном случае практического значения не имеет. Для программирования радиусной коррекции при окончательной обработке эквидистантный подход-отход должен быть осуществлен не непосредственно к контуру, а к касательной к контуру.

При линейном подходе-отходе для отработки радиусной коррекции также следует использовать непосредственно участок подхода-отхода. Но в ряде устройств ЧПУ радиусная коррекция осуществима только при выполнении участка подхода-отхода по нормали к контуру. Но в этом случае линейный и эквидистантный подходы-отходы становятся идентичными.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.123.103 (0.013 с.) |