Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткий курс лекции по теоретической и прикладной механикеСтр 1 из 21Следующая ⇒

УЧЕБНОЕ ПОСОБИЕ КРАТКИЙ КУРС ЛЕКЦИИ ПО ТЕОРЕТИЧЕСКОЙ И ПРИКЛАДНОЙ МЕХАНИКЕ ТЕОРИИ МЕХАНИЗМОВ И МАШИН

Абдюкова Р.Я.

2019г

Содержание

Введение Основной целью изучения дисциплин «Теория механизмов и машин» и модуля «Прикладная механика» дисциплины «Теоретическая и прикладная механика» является освоение студентами общих методов исследования и проектирования механизмов и общих вопросов механики машины. Изучение данных дисциплин формирует у студентов необходимую начальную базу знаний по общим методам анализа и синтеза механических систем, положенных в основу технологического оборудования, применяемого в сфере будущей профессиональной деятельности выпускника (буровое оборудование и оборудование нефтегазодобычи) и обеспечивает фундаментальную подготовку студента в области анализа работы механического оборудования. При изучении данных дисциплин у студентов: - вырабатываются навыки в оценке надежности элементов конструкции, решения практических задач с использованием методов сопротивления материалов; - формируется общее представление о конструкциях и назначении типовых деталей, часто встречающихся в технологических машинах и оборудовании, в частности, нефтегазодобывающей промышленности; - развивается инженерное мышление с точки зрения изучения современных методов, правил, норм расчета и конструирования (проектирования) деталей и сборочных единиц машин общего назначения. Сочетание теоретических основ с практическими методами решения задач, возникающих при конструировании и использовании механического оборудования, формирует определенные знания и компетенции по видам деятельности выпускника направления подготовки «Нефтегазовое дело»: проектно-конструкторской, научно-исследовательской, производственно-технологической, организационно-управленческой. Содержание предлагаемого учебно-методического пособия способствует реализации требований ФГОС-3+ и формированию профессиональных компетенций у студентов, таких как: ПК-1 - способностью к систематическому изучению научно-технической информации, отечественного и зарубежного опыта по соответствующему профилю подготовки; ПК-5 - способность принимать участие в работах по расчету и проектированию деталей и узлов машиностроительных конструкций в соответствии с техническими заданиями и использованием стандартных средств автоматизации проектирования; ПК-6 - способность анализировать полученный результат и умение сделать вывод о состоянии объекта расчета. Способность разрабатывать рабочую проектную и техническую документацию, оформлять законченные проектно-конструкторские работы с проверкой соответствия разрабатываемых проектов и технической документации стандартам, техническим условиям и другим нормативным документам.

«Теории механизмов и машин» - составная часть дисциплины «Теоретическая и прикладная механика», является переходной ступенью в цепи механической подготовки инженера и опирается на фундаментальные знания, полученные студентом при изучении общепрофессиональных дисциплин: математики, физики, теоретической механики и является базой для изучения последующих практических (специальных) дисциплин механического цикла (прежде всего для курса «Детали машин и основы конструирования»). Целью изучения данных дисциплин является формирование необходимой базы знаний по общим методам анализа и синтеза механических систем, положенных в основу технологического оборудования, применяемого в сфере будущей профессиональной деятельности выпускников высших технических учебных заведений. Машина и механизм. Основные понятия и определения элементов машин Машина – (лат. machina - «механизм, устройство, конструкция», от др.-греч. - «двигать») - техническое устройство, выполняющее механические движения для преобразования энергии, материалов и информации. С точки зрения выполняемых функций машины можно разделить на следующие классы: рабочие машины, энергетические машины, кибернетические машины, информационные машины. Рабочей машиной называется машина, предназначенная для преобразования материалов. Рабочие машины подразделяются на транспортные и технологические. Транспортной машиной называется рабочая машина, в которой преобразование материала состоит только в изменении положения основного перемещаемого объекта. Технологической машиной называется рабочая машина, в которой преобразование материала состоит в изменении формы, свойства и состояния материала или обрабатываемого объекта. Энергетической машиной называется машина, предназначенная для преобразования любого вида энергии в механическую, и наоборот. В первом случае она носит название машины - двигателя, во втором случае – машины-генератора. Кибернетической машиной называется машина, заменяющая или имитирующая различные механические, физиологические или биологические процессы, присущие человеку и живой природе, и обладающая элементами искусственного интеллекта. Техническое устройство, предназначенное для воспроизведения рабочих функций руки человека, называется манипулятором с автоматическим управлением. Манипуляторы обычно называют промышленными роботами.

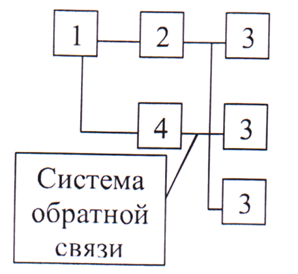

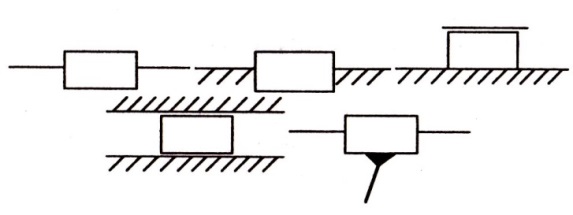

Информационной машиной называется машина для получения и преобразования информации. Информационные машины подразделяются на контрольно-управляющие и математические машины. Контрольно-управляющая машина преобразует получаемую контрольно-измерительную информацию с целью управления энергетической или рабочей машинами. Математическая машина преобразует информацию, получаемую в виде различных математических образов, заданных в форме отдельных чисел или алгоритмов. Механизм - называется система твердых тел, предназначенная для передачи и преобразования движения одного или нескольких тел в требуемые движения других твердых тел. Из практики известно, что всякий механизм состоит из отдельных деталей и звеньев. Механизмы, входящие в состав машины, весьма разнообразны. Одни из них представляют собой сочетание только твердых тел, другие имеют в своем составе гидравлические, пневматические тела или электрические, магнитные и другие устройства. На рисунке 1 представлена структурная схема механизма и с точки зрения их функционального назначения механизмы обычно делятся на следующие виды: -механизмы двигателей и преобразователей -передаточные механизмы -исполнительные механизмы -механизмы управления, контроля и регулирования -механизмы подачи, транспортировки -механизмы автоматического счета

Рис. 1. Структурная схема механизма: 1- двигатель; 2 - передаточный механизм; 3 - исполнительный механизм; 4 - регулятор

В качестве передаточного механизма (2) используют фрикционные, цепные и зубчатые передачи. Механизмы двигателей осуществляют преобразование различных видов энергии в механическую работу (например, механизмы двигателей внутреннего сгорания, паровых машин, электродвигателей, турбин и др.). Механизмы преобразователей (генераторов) осуществляют преобразование механической работы в другие виды энергии (например, механизмы насосов, компрессоров, гидроприводов и др.). Передаточный механизм (привод) имеет своей задачей передачу движения от двигателя к технологической машине или исполнительному механизму, преобразуя это движение в необходимое для работы данной технологической машины или исполнительного механизма. Исполнительный механизм – это механизм, который непосредственно воздействует на обрабатываемую среду или объект. В его задачу входит изменение формы, состояния, положения и свойств обрабатываемой среды или объекта (например, механизмы металлообрабатывающих станков, прессов, конвейеров, прокатных станов, экскаваторов, грузоподъемных машин и др.). Механизмами управления, контроля и регулирования называются различные механизмы и устройства для обеспечения и контроля размеров обрабатываемых объектов (например, измерительные механизмы по контролю размеров, давления, уровней жидкости; регуляторы, реагирующие на отклонение угловой скорости главного вала машины и устанавливающие заданную скорость этого вала; механизм, регулирующий постоянство расстояния между валками прокатного стана, и т.д.).

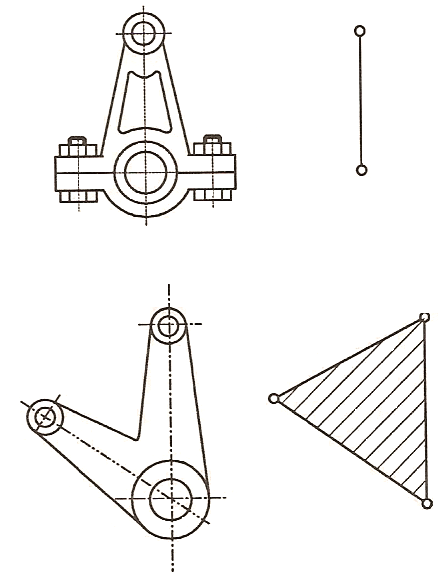

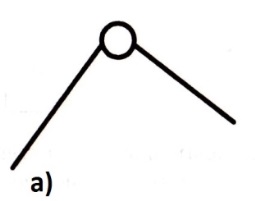

К механизмам подачи транспортировки, питания и сортировки обрабатываемых сред и объектов относятся механизмы винтовых шнеков, скребковых и ковшевых элеваторов для транспортировки и подачи сыпучих материалов, механизмы загрузочных бункеров для штучных заготовок, механизмы сортировки готовой продукции по размерам, весу, конфигурации и т.д. Механизмы автоматического счета, взвешивания и упаковки готовой продукции применяются во многих машинах, в основном выпускающих массовую штучную продукцию. Надо иметь в виду, что эти механизмы могут быть и исполнительными механизмами, если они входят в специальные машины, предназначенные для этих целей. Данная классификация показывает лишь многообразие функционального применения механизмов, которая может быть еще значительно расширена. Однако для выполнения различных функций часто применяются механизмы, имеющие одинаковое строение, кинематику и динамику. Поэтому для изучения в теории механизмов и машин выделяются механизмы, имеющие общие методы их синтеза и анализа работы, независимо от их функционального предназначения. С этой точки зрения выделяются следующие виды механизмов: - механизмы с низшими парами (рычажные механизмы) - кулачковые механизмы - зубчатые механизмы - фрикционные механизмы - механизмы с гибкими связями - механизмы с деформируемыми звеньями (волновые передачи) - гидравлические и пневматические механизмы. В пределах данного небольшого курса в основном рассматриваются общие вопросы анализа и синтеза рычажных, зубчатых и кулачковых механизмов. Частично рассматриваются вопросы, связанные с выбором пневмо- и гидропривода. Механизмы с гибкими связями (ременные и цепные передачи), а также частично фрикционные механизмы и волновые передачи рассматриваются при изучении следующей дисциплины «Детали машин и основы конструирования». Деталью называют изделие, изготовленное без каких-либо сборочных операций, например: рычаг, ось, винт, гайка, зубчатое колесо. Каждая подвижная деталь или группа деталей, образующих одну жесткую систему тел, называется подвижным звеном механизма. Звено – это деталь или группа деталей, жестко соединенных между собой и движущихся как единое твердое тело). Подвижные звенья делятся на входные и выходные. Входное звено (ведущее, начальное) - звено, которому сообщается заданное движение и соответствующие силовые факторы (координата которого принятая за обобщенную). Выходное звено (ведомое) - то, на котором получают требуемые движение и силы. Звенья механизмов делятся на простые и сложные. Если звено имеет больше двух элементов (кинематических пар), которыми оно присоединяется к другим звеньям механизма, его называют сложным, все остальные звенья считают простыми. Простые звенья изображают на схемах в виде линий, а сложные – в виде геометрических фигур. Геометрические фигуры, изображающие сложные звенья, заштриховывают. На рис. 2 показаны чертежи и условные изображения простого и сложного звеньев.

Рис. 2. Звенья механизма: а) простое звено; б) сложное звено

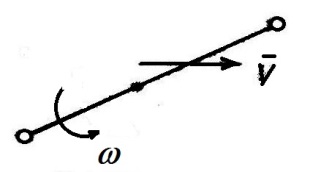

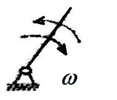

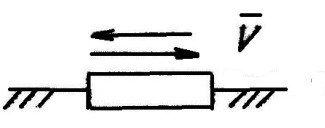

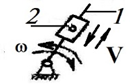

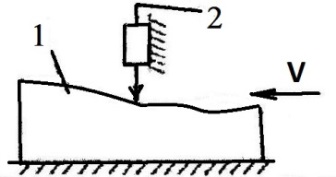

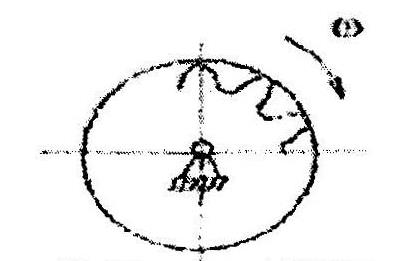

Звенья механизмов также разделяются на подвижные и неподвижные. Неподвижное звено называют стойкой. За стойку принимают то звено, относительно которого изучают законы движения всех других звеньев. Например, в станках это станина, в редукторах – корпус, в автомобилях – шасси или кузов и т.п. Стойка в исследуемом механизме одна, а присоединений к стойке может быть сколько угодно. Подвижные звенья могут совершать вращательное, поступательное и сложное движения (рис. 3). Подвижные звенья, в зависимости от вида их движения и назначения, имеют определенные названия (кривошип, шатун, коромысло, кулиса, ползун, камень, кулачок, зубчатые и фрикционные колеса, рейка и т.п.).

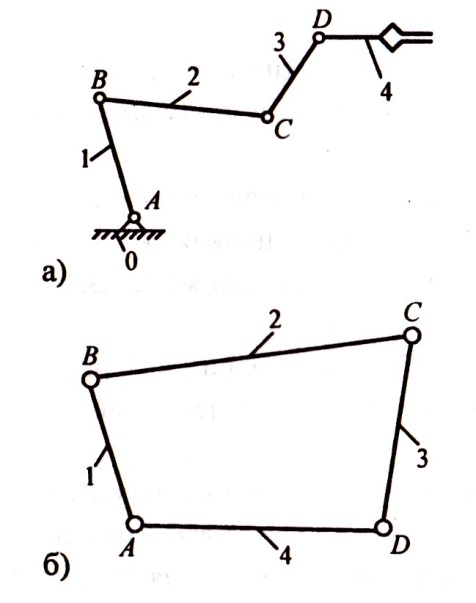

Рис. 3. Кинематические схемы рычажных механизмов: а) кривошипно-ползунный; б) кривошипно-коромысловый

Кинематическая цепь - система звеньев, соединённых между собой кинематическими парами. Если звенья кинематической цепи не образуют замкнутых контуров, то она называется незамкнутой (рисунок 4, а) Если звенья образуют один или несколько замкнутых контуров, цепь называется замкнутой (рис. 4, б).

Рис. 4. Кинематические цепи: а) незамкнутая, б) замкнутая

В реальном механизме звенья имеют сложную конструкцию, поэтому при анализе и синтезе механизмов используют структурные и кинематические схемы. Структурная схема – безмасштабное графическое изображение механизма с применением условных обозначений. На рис. 5 показана структурная схема кривошипно-шатунного механизма.

Рис. 5. Структурная схема кривошипно-ползунного механизма: 1 – кривошип; 2 – шатун; 3 – поршень; А, В, С, Д – кинематические пары (подшипники)

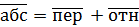

Кинематическая схема – это условное изображение звеньев и всего механизма, выполненное в масштабе. Под масштабом в теории механизмов и машин понимают количество истинных единиц измеряемой величины, заключенное в одном миллиметре чертежа. Другими словами – это «цена» одного миллиметра. Такое понимание масштаба (иногда его называют масштабным коэффициентом) очень удобно применять при анализе работы механизма, т.к. является универсальным и позволяет представлять в виде отрезка любую физическую величину, что очень важно при использовании графических и графоаналитических методов исследования. Масштабный коэффициент является размерной величиной. Обычно истинная величина представляется без черты над ее обозначением, а обозначение с чертой (аналогично обозначению вектора) представляет собой отрезок на чертеже в миллиметрах, изображающий данную величину. Пусть AB – истинный размер звена в метрах;

или

Поэтому в виде отрезков можно представлять любые величины (перемещения звеньев, скорости, ускорения, время, силы и т.д.) на планах, диаграммах, различных графиках и др. В зависимости от характера движения звенья имеют названия. Кривошип – вращающееся звено механизма, которое совершает полный оборот вокруг оси, связанной со стойкой. Шатун – звено механизма, образующее кинематические пары только с подвижными звеньями. Коромысло – звено механизма, которое совершает только колебательные движения при неполном вращении вокруг неподвижной оси, связанной со стойкой. Ползун – звено, образующее поступательную пару со стойкой. Камень – звено, образующее поступательную пару с кулисой. Кулиса – подвижное звено механизма, являющееся направляющей для камня. Качающийся ползун – звено, образующее поступательную пару со штоком и вращательную пару со стойкой. Шток – звено, входящее в поступательную пару с качающейся шайбой. Кулачок - звено, имеющее рабочий профиль переменной кривизны. Толкатель – звено, совершающее прямолинейное движение и образующее высшую пару с кулачком. Зубчатое колесо – звено с замкнутой на нем системой выступов, обеспечивающее взаимодействие с соответствующими выступами другого колеса. Фрикционное колесо – звено, которое осуществляет передачу движения за счет сил трения между прижимаемыми к нему телами. Рейка – подвижное звено, у которого два размера значительно меньше третьего. Стойка – звено, принятое за неподвижное. Стойка в механизме может быть только одна (все неподвижные детали обязательно крепятся на некоторой станине, корпусе, картере, основании и представляют одну жесткую конструкцию, т.е. одно звено). Примечание: в процессе изложения курса могут встретиться другие названия звеньев, которые будут введены по мере необходимости. В табл. 1 приведены основные виды звеньев механизмов и их условные изображения.

Таблица 1 Основные виды звеньев

Продолжение Табл.1

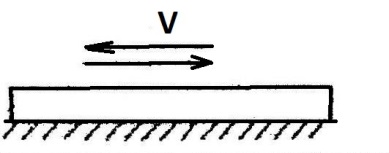

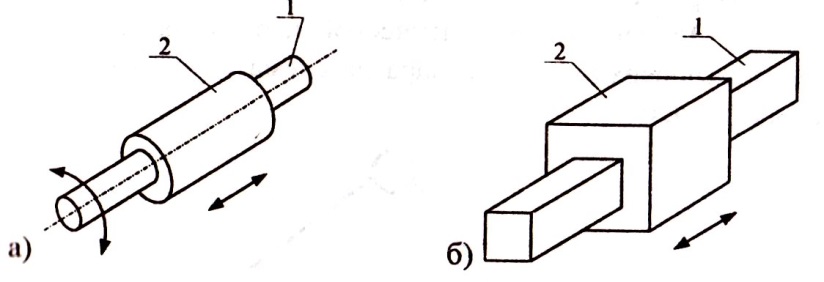

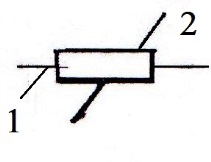

Кинематическая пара (КП) - подвижное соединение 2-х звеньев, допускающее их определенное относительное движение, т.е. идеальная удерживающая связь, между двумя подвижными звеньями. На рисунке 6 изображены кинематические пары, соответственно вращательная и поступательная. Они допускают вращение (а) или поступательное движение (б) одного звена относительного другого.

Рис. 6. Вращательная (а) поступательная (б) кинематические пары

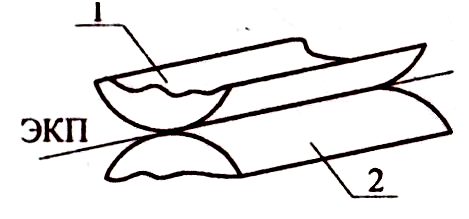

Кинематические пары обозначаются на схемах механизмов буквами латинского алфавита (А, В, С). Совокупность поверхностей, линий или точек звена, которые будут контактировать с другим звеном, образуя кинематическую пару, называют элементом кинематической пары. В зависимости от вида контакта элементов кинематических пар, различают высшие и низшие кинематические пары. Кинематические пары, образованные элементами в виде линии или точки, называют высшими. На рисунке 7 представлена высшая кинематическая пара.

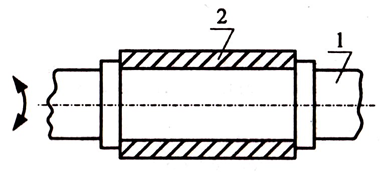

Рис. 7. Высшая кинематическая пара в виде двух цилиндров Кинематические пары,образованные элементами в виде поверхностей, называют низшими. К низшими относятся вращательные и поступательны кинематические пары. На рис. 8 показана вращательная кинематическая пара, в которой соприкосновенье звеньев происходит по цилиндрической поверхности. Пара допускает вращение одного звена относительно другого. Элементом кинематической пары является цилиндрическая поверхность. Условные изображения низшей кинематической пары представлены на рис. 8. 9.

Рис. 8. Низшая кинематическая пара

Рис. 9. Условные изображения вращательной кинематической пары

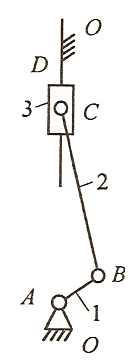

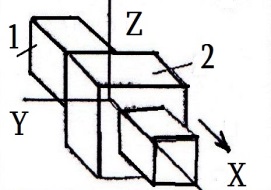

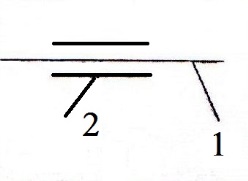

Условное изображение поступательной кинематической пары представлена на рис. 10.

Рис. 10. Условные изображения поступательной кинематической пары

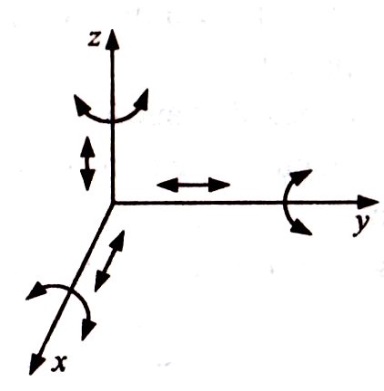

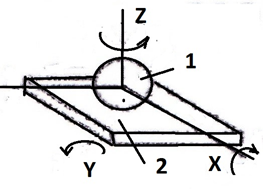

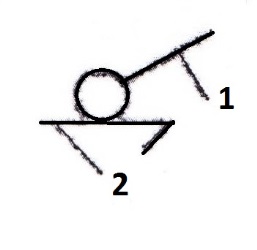

Кинематические пары подразделяются также по числу степеней свободы. Степень свободы - возможное простейшее независимое движение, характеризуемое изменением одного параметра (линейной или угловой координаты).Число степеней свободы или подвижность механизма - число независимых обобщенных координат, однозначно определяющее положение всех его звеньев на плоскости или в пространстве. При работе механизма все его звенья (за исключением стойки), перемещаются в пространстве и в каждый момент времени занимают определенные положения. Чтобы определить положение какого-либо звена, надо знать координаты других звеньев, например углы поворота (φ) или линейные перемещения (s). Независимые координаты, определяющие положение всех звеньев механизма относительно стойки, называют обобщенными координатами механизма. Таким параметром может быть, например, угол (φ1) кривошипа. Итак, если механизм имеет одну степень свободы, то определенному положению его начального звена (как правило, оно же является входным) соответствует одно определенное положение остальных звеньев. Поэтому степень подвижности механизма в большинстве случаев, численно равна числу входных звеньев механизма. Свободное тело в пространстве имеет 6 степеней свободы (рис.11).

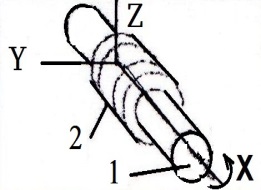

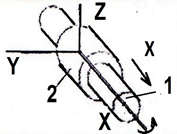

Рис. 11. Возможные независимые перемещения свободного тела в пространстве

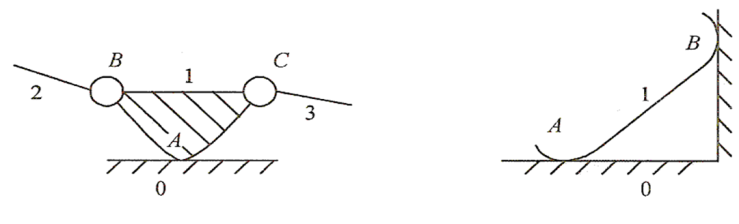

В кинематических парах, соединяющих звенья, наложены ограничения на относительное движение звеньев. Ограничение, отнимающее одну степень свободы, называется связью. В сумме число связей и число степеней свободы равно шести. На звено может быть наложено несколько различных связей или, иначе, звено может образовывать одно или несколько подвижных соединений с другими звеньями. На рисунке 12 изображены звенья с наложенными на них различными связями.

а) б)

Рис. 12. Виды подвижных соединений звеньев: а – соединения четырех звеньев; б – соединение двух звеньев; 0, 1, 2, 3 – звенья; А, В, С – связи

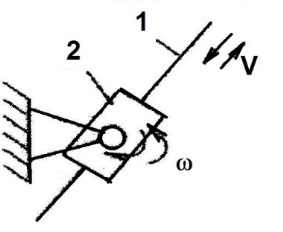

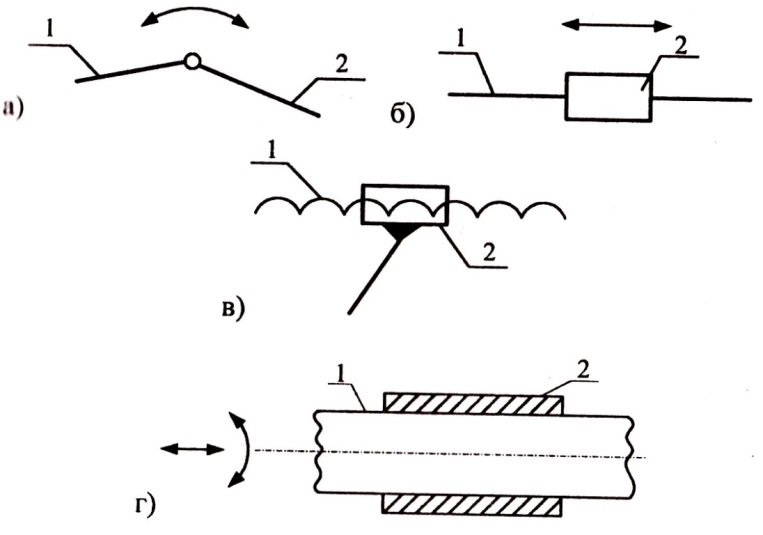

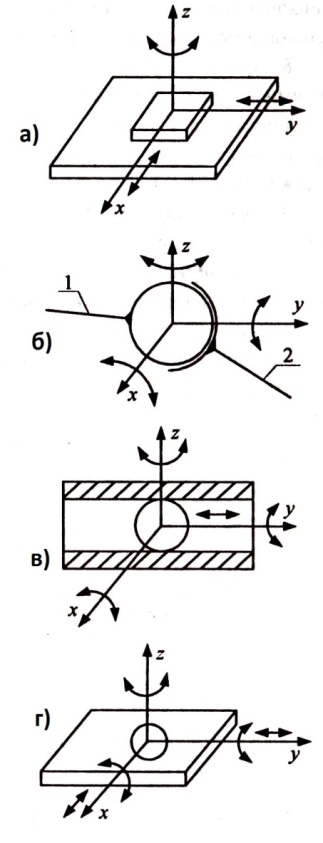

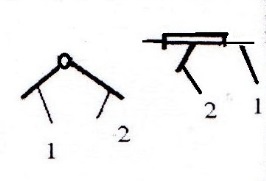

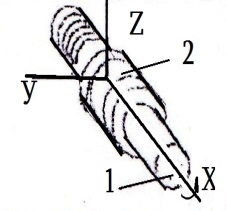

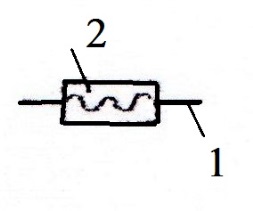

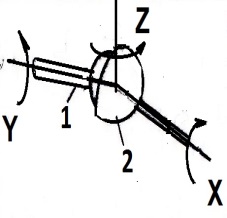

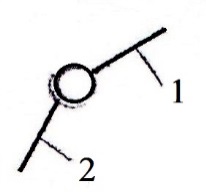

Класс кинематической пары определяется по числу связей. По числу степеней свободы в соответствии с предложение В.В. Добровольского все кинематические пары делятся на пять видов (рис. 13, 14) I. Однопарные пары: А) вращательная пара – допускает одно относительное вращательное движение; Б) поступательная – допускает одно относительное поступательное движение; В) винтовая пара - допускает одно относительное винтовое движение. В одноподвижных парах наложено 5 связей. II. Двуподвижные пары. Если на рисунке убрать с вала 1 два выступа, то получим двуподвижную пару. Эта цилиндрическая двуподвижная пара допускает два независимых движения: вращательное и поступательное, и на неё наложено четыре связи. III. Трёхподвижные пары. Это плоскостная пара, сферический шарнир (рисунок,д). Трёхподвижные пары допускают три назависимых движения, и на них наложено три связи. IY. Четырёхподвижные пары. Допускают четыре независимых движения, и на них наложены две связи. Y. Пятиподвижные пары. Допускают пять независимых движений, и на них наложена одна связь. Звенья соприкасаются в точке. Одно-, двух-, трёхподвижные – это низшие кинематические пары. Четырёх и пятиподвижные – это высшие кинематические пары.

Рис. 13. Кинематические пары одноподвижные: а) вращательная, б) поступательная, в) винтовая, двуподвижная: кинематическая пара (г)

Рис. 14. Кинематические пары: а) трёхподвижная кинематическая пара плоскостная; б) трёхподвижнавя сферическая кинематическая пара; в) четырёхподвижная кинематическая пара; г)пятиподвижная кинематическая пара

Класс кинематической пары определяется по числу связей. В табл. 2 приведены кинематические пары с I-V классы. Таблица 2 Классификация кинематических пар

Продолжение табл. 2

В плоском механизме траектории точек движущихся звеньев находятся в одной или параллельных плоскостях. Числом степеней свободы механизма называется число независимых координат, определяющих положение всех звеньев относительно стойки. Каждая из таких координат, называется обобщённой, т.е. число степеней свободы механизма равно числу обобщённых координат. Для определения числа степеней свободы пространственного механизма применяют структурную формулу Сомова-Малышева W=6n-5p5– 4p4-3p3– 2p2-р1, где W - число степеней свободы механизма; 6 - число степеней свободы отдельно взятого (свободного) тела в пространстве; n - число подвижных звеньев; р1, р2, р3, р4, р5 - классы кинематических пар, соответственно: 1, 2, 3, 4, 5 классы. Если к пространственному механизму наложить три связи, то получим структурную формулу для плоских механизмов: W = (6-3) n -(5-3) p 5– (4-3) p 4, W = 3 n -2 p 5– p 4. Полученная формула называется формулой Чебышева. Примечание: Если степень подвижности механизма W =1, то это соответствует одному ведущему звену. Если W >1, то следует назначить дополнительные ведущие звенья или указать «лишние» степени свободы. Если W <1, то в механизме есть пассивная связь или допущена ошибка при составлении кинематической схемы. Звено, к которому приписывается обобщённая координата, называется начальным. Начальное звено со стойкой составляют начальный механизм. Количество начальных механизмов определяется числом степеней свободы рассматриваемого механизма. Чаще всего в качестве начального принимается входное звено механизма, а так же в качестве начального можно принять любое другое звено, если при этом упрощается анализ механизма). По И.И. Артоболевскому начальные механизмы относятся к механизмам I класса.

2. Принцип образования плоских механизмов. Понятие структурной группы. Кинематики механизмов Метод планов скоростей и ускорений относится к графо-аналитическим методам исследования кинематики механизмов. Планом скоростей (ускорений) механизма называют чертеж, на котором скорости (ускорения) различных точек изображены в виде векторов, показывающих направления и величины (в масштабе) этих скоростей (ускорений) в данный момент времени. Абсолютное движение любой точки звена может быть составлено из переносного и относительного. За переносное принимается известное движение какой-либо точки. Относительное - движение данной точки относительно той, движение которой принято за переносное:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 326; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.173.112 (0.153 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

а)

а)

– отрезок, изображающий звено АВ на кинематической схеме в миллиметрах, тогда масштаб длин (масштаб данной кинематической схемы механизма)

– отрезок, изображающий звено АВ на кинематической схеме в миллиметрах, тогда масштаб длин (масштаб данной кинематической схемы механизма) м/мм

м/мм м/мм.

м/мм.

.

.