Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режим инспекции деталей главного двигателя 8м35bfСодержание книги

Поиск на нашем сайте

Режим инспекции деталей главного двигателя 8М35BF

Этот список являться основным документом при осмотре двигателя так как интервалы между демонтажём и осмотрами зависят от качества топлива, от эксплуатационных условий и механических условий работы двигателя. Исходя из этого порядок осмотра должен быть максимально базирован на осмотре механизмов.

Уровни тревог и измерительные значения двигателя 8M3BF при максимальной эксплуатационной мощности.

М 35 В F. 1. ЗА 2 ЧАСА ДО ОТХОДА СУДНА В РЕЙС НЕОБХОДИМО: 1.1 Проверить уровень масла в танках N° 14 лб, 14 пб, открыть пар на подогрев танков, 1.2 Открыть пар на подогрев расходных танков № 22,23. Температура нагрева топлива в танках 1.3 Убедиться в наличии масла в ваннах газотурбонагнетателей в опорных подшипниках 1.4 Проверить уровень в расширительной цистерне охлаждения пресной воды ГД, ВДГ, при 1.5 Сообщить системы охлаждения пресной воды ГД, ВДГ. Прогреть охлаждающую пресную

2.1 Произвести смазку всех узлов ГД, согласно "Указаний по смазке". 2.2 Проверить в наличие топлива в расходных танках № 22, 23, 24а, 22а, спустить отстой. 2.3 Запустить и проверить исправную работу насосов ГД - масляных, охлаждающей воды, 2.4 Проверить исправность и герметичность систем, арматуры, пневматических регуляторов 2.5 Убедиться по контрольным приборам в наличии следующих параметров: давление охл. пресной воды -1,5- 2,0 кГс/кв.см; температура охл. прес. воды -50- 60°С; Разность давлений до и после масляных фильтров - 0,3 ОкГс/кв.см, в противном случае продуть воздухом нагнетательные масляные фильтры.. 2.6. Проверить на легкость хода приводы элементов системы ДАУ, регуляторов частоты вращения, реек Т.Н.В.Д, при необходимости расходить и смазать. 2. 7. Произвести наружный осмотр дизелей. Убедиться, что тормоза линии валопроводов 2.8 С разрешения вахтенного штурмана, с ведома электромеханика провернуть ГД КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ проворачивание до выявления и устранения неисправностей. 2.9 Включить топливоподкачивающие насосы спустить воздух из форсунок. 2.10 Продуть баллоны пускового воздуха, открыть воздух на пусковую систему ГД, открыть и 2.11 Совместно с электромехаником, включить и проверить исправность ДАУ, сигнализации и 2.12. С разрешения вахтенного штурмана, с ведома электромеханика провернуть ГД на воздухе при открытых индикаторных кранах. ВНИМАНИЕ! При проворачивании ГД ВПУ и на воздухе наблюдать за открытыми индикаторными кранами. При появлении воды, масла, топлива проворачивание КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ до выявления и устранения причины. 2.13 Закрыть индикаторные краны и спускные краны продувочных рессиверов. 2.14. С разрешения вахтенного штурмана, с ведома электромеханика произвести пробные пуски 2.15. При отсутствии неисправностей С РАЗРЕШЕНИЯ СТАРШЕГО МЕХАНИКА доложить Топливо Для первого зажигания.............………..дистиллированное масло Для начала и окончания топки......…….легкое масло Для продолжительной работы................тяжелое масло=9600 ккал/кг Масляная горелка Изготовитель......................…………….."Сааке" - Бремен Тип............................………................….СКВ-20 ротационная Максимальная мощность.........................200 кг/час Минимальная мощность..........................60 кг/час Сопротивление через горелку.................145 мм ВС Приводной эл. двигатель..…...................1,5 кВт Регулятор для масла ……..……...............ВР-8

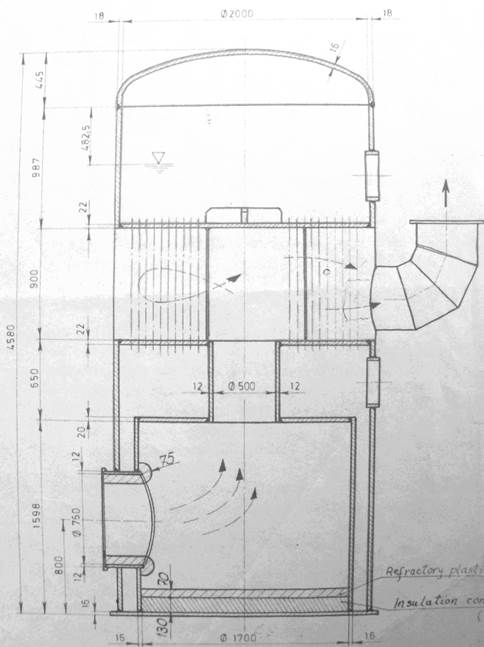

Конструкция Часть котла состоит из нижней камеры (для топки) и верхней камеры, которые между собой связаны трубами через которые струится вода. Эти трубы приварены к верхней и нижней трубной стенке. Дымовые газы струят из топочного пространства в пространство с трубами. Тут находится один отклоняющий листовой металл, который направляет дымовые на трубы, После спирального пути между трубным пучком, дымовые газы отходят в дымовой канал, который находится со стороны котла. Тепловая дилатация возможна потому, что поставлен компенсатор из листового металла на соединении верхней и нижней части. На нижней стороне котла находится отверстие для подключения горелки. Горелка автоматическая, ротационная фирмы "Сааке". Вместе с горелкой поставляется центробежный вентилятор для подачи свежего воздухе. Топочное пространство котла покрыто жаростойкой массой, ввиду защиты против высоких температур при сгорании мазута. На верхней и нижней камерах котла находятся входные отверстия 320 х 425 мм ввиду возможности осмотра и ремонта котла со стороны воды, На котле приварены части на которые помещается изоляция котла с защитным листовым металлом. На верхней части котла приварены четыре подъемных ушка, которые служат для переноса и для придания жесткости котлу на корабле. Весь материал из которого изготовлен котел, соответствует техническим нормам в котлостроении, а так же условиям эксплуатации в мореплавании. Все фланцы на котле для подключений нужной арматуры изготовлены согласно ДИН нормам. Котел окрашен жаростойкой краской, которая может выдержать до 400 С.

Общие сведения Температура очистки: Чем выше температура процесса очистки, тем лучше результаты очистки. Температура процесса очистки должна быть все время одинаковой. Пример:

Очистка барабана Определенные загрязнения смазочного или тяжелого масла имеют коррозионные свойства, ввиду высокого содержания кислот и солей. В связи с этим, следует немедленно после окончания процесса центрифугирования такого масла тщательно очистить барабан центрифуги. В корреспонденции относительно масляной центрифуги (нашего производства) просим указать тип или номер серии изделия. Приспособление центрифуги для разных способов очистки, род привода центрифуги и частота указаны условно, согласно нижеуказанному способу: В случае необходимости вырезать из жести дистанционные прокладки и вставить их сбоку на анкерные болты под фундаментную плиту, чтобы выбрать зазор. Гайки завинтить до отказа. Завинчивать гайки так, чтобы резиновые амортизаторы не лишались упругих свойств. В таком положении гайки законтрить. Фундаментная плита и электродвигатель обозначены номером серии масляной центрифуги, для которой они предназначены, на что следует обратить особое внимание в случае монтажа нескольких центрифуг одновременно. Затем установить центрифугу на фундаментной плите, вставить конические штифты, завинтить до отказа гайки и законтрить их. Привинтить крепко болтами кольцо корпуса центрифуги с коллектором к корпусу центрифуги с помощью торцового ключа V40. Открыть крышку окошка с электроосвещением и вставить лампочку в гнездо.

Утилизационная установка

Предназначение

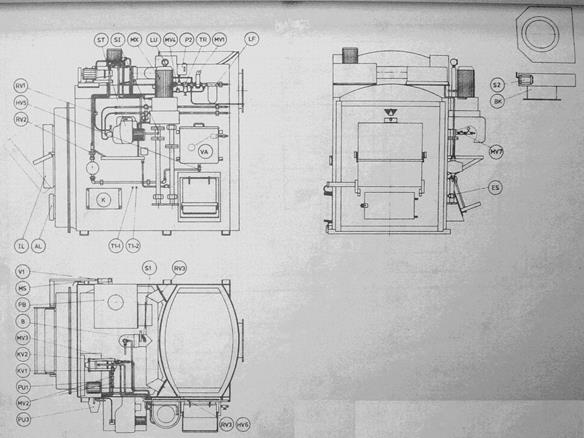

Установка предназначена для сжигания нефтетопливного шлама и шлама, отделяемого от сточных вод, и всех невзрывчатых жидких и твердых отходов (точка воспламенения >600С) из бытовых помещений, камбуза и машинного отделения - без загрязнения воздуха окружающей среды. Загрязнение воздуха и неприятный запах предотвращаются благодаря высокотемпературному эффективному первичному и последующему сжиганию. Установка, сконструированная специально для монтажа на суднах, работает полностью автоматически. Автоматика управления установкой разработана с учётом ее монтажа в безвахтенном помещении. Установка оснащена соединительным устройством для подачи импульса к предупреждающему сигналу на главном контрольном щите судна.

Конструкция

Установка для сжигания АТЛАС состоит из 4 узлов: - печи для сжигания; - всасывающего вентилятора для топочных газов; -транспортной системы, измельчающей шламовую смесь и осуществляющей ее циркуляцию; - ящика автоматики.

Печь для сжигания

Печь для сжигания состоит из корпуса, изготовленного из стальной плиты, выложенного внутри эффективно изолирующим материалом. Печь разделяется огнестойкой переборкой на камеры первичного и вторичного сгорания. В камеру первичного сгорания монтирована топка из огнеупорной стали. В данную топку, через загрузочную дверцу в передней стене, загружаются твердые отходы. Под загрузочной дверцей находится зольниковая дверца. С боковой стороны печи находится вспомогательная топливная горелка, предназначенная для нагрева печи и зажигания шламовой горелки. При сжигании только твердых отходов действует только вспомогательная горелка. Дозировочный насос для шлама перекачивает шлам через смесительный танк, в котором дозированные топливо и вода смешиваются со шламом, а смесь поступает затем к шламовой горелке. Шламовая горелка, монтированная в передней части печи, в камере первичного сгорания, специально сконструирована для сжигания топливного шлама и шлама, отделенного от сточных вод. Первичный и вторичный воздух сгорания подается центробежным вентилятором, монтированным на верхушке печи. При чрезмерно высокой теплотворности центробежный насос дозирует воду в шламовую смесь. При чересчур низкой теплотворности, в шлам, посредством насоса вспомогательной горелки, подается через сопло топливо. С целью охлаждения топочных газов, на выпуске для них монтирована смесительная камера, в которую всасывается охлаждающий воздух. Впуск для воздуха оснащен регулирующим демпфере.

Всасывающий вентилятор для топочных газов

Данным вытяжным вентилятором обеспечивается отсос топочных газов и достаточный частичный вакуум в топке, благодаря чему предотвращается проникновение дыма в помещение, в котором установлена печь. Транспортная система для шлама. Система состоит из центробежного насоса, лопасти которого отформованы в виде ножей. Насосом перемешивается и измельчается содержимое шламового танка, вследствие чего достигается гомогенность смеси. Кроме этого, в систему входит циркуляционный насос для шлама, осуществляющий циркуляцию гомогенного, шлама при такой скорости, которая предотвращает охлаждение смеси в циркуляционной трубе. Данный объемно-вытеснительный насос производит также отсос материала из системы.

Ящик автоматики

Ящик автоматики является водонепроницаемым шкафом из листовой стали, со встроенными необходимыми для управления процессом полупроводниками, реле, кнопками обслуживания, лампами, защитными автоматами для двигателей и предохранителями. Автоматика печи управляется посредством термодатчика, измеряющего температуру в камере сгорания. Кроме этого с автоматикой соединены датчики высокой температуры в печи и трубе для топочных газов. Действие После загрузки вручную отбросов, установка для сжигания приводится в действие при помощи выключателя, находящегося в ящике автоматики. Затем установка работает полностью автоматически до тех пор пока ее работа не будет остановлена вручную или автоматически в случае если шламовый танк (I) опорожнен. При остановке, с целью предохранения горелок, на некоторое время включается охлаждение. При остановке вследствие того, что шламовый танк опорожнен, охлаждение включается автоматически. Нагрев печи производится с момента пуска в действие горелки работающей на топливе т.е. вспомогательной горелки. После достижения печью рабочей температуры, автоматически включается шламовая горелка, а действие топливной горелки прекращается. По трубе из шламового танка (1), находящегося в трюме судна к стороне всасывания (4) дозировочного насоса (PU1) для шлама и обратно в шламовый танк, происходит, при помощи циркуляционного насоса (PU4) циркуляция шламовой смеси. Одновременно с пуском в действие циркуляционного насоса запускается насос-дробилка (PU5), производящий измельчение шламовой смеси и перемешивание содержание шламового танка а тем самым и гомогенизацию шлама. С целью достижения эффективного сжигания и избежания неприятного запаха, рабочая температура печи составляет 750-850 С. Через смесительную камеру (ВК) подается воздух с целью охлаждения топочных газов до приблиз. 3000С. Данный воздух: всасывается вытяжным вентилятором (RG), которым одновременно обеспечивается необходимый частичный вакуум в печи. В случае если рабочая температура печи, замеряемая термодатчиком (Т1) становится чересчур высокой из-за высокой теплотворности шлама питания, автоматически пускается в действие центробежный насос (PU3), который подает к стороне всасывания дозировочного насоса (HJ1) пресную воду - до тех пор, пока рабочая температура не станет вновь нормальной. В случае если рабочая температура - из-за чересчур низкой теплотворности питаемого шлама станет чересчур низкой, открываются соленоидные клапаны MV2 и подводится чистое топливо - до тех пор, пока температура не станет вновь нормальной. Схем производительности указывает производительность печи по сжиганию при различных коэффициентах теплотворности шлама. Просушка и газификация отбросов производится в камере пирол. Требуемое тепло подается сюда из камеры первичного сгорания. После просушки мусор сгорает, а топочные газы засасываются в камеру первичного сгорания (F), где устраняется из них весь неприятный запах. Камера для сжигания отбросов (мусора) отформована таким образом, что летучая зола не может попадать в камеру первичного сгорания, а тем самым и в дымовую трубу. В случае отсутствия шлама в судовом шламовом танке, твердые отбросы можно сжигать при помощи действия только вспомогательной горелки (ST). Установка для сжигания оборудована необходимой контрольной системой непосредственно соединенной с предупреждающей о неисправностях системой судна.

8.4 Опреснитель

Предназначение Опреснитель предназначен для изготавливания пресной воды посредством испарения морской воды. Опресненная вода является первоклассной питьевой водой, которую можно применять кроме этого для всех целей на борту судна. Судно, пользующееся опреснителем "АТЛАС" не зависит от снабжения пресной водой о берегов, т.к. оно при помощи опреснителя, во время плавания изготавливает не прерывно пресную воду, благодаря чему на борту имеется всегда достаточное количество свежей пресной воды. Описание Опреснитель состоит из теплообменника, сепаратора, конденсатора, эжекторов, насоса для пресной воды, внутренних трубных соединений и эжекторного насоса. Упомянутые составные части видны из прилагаемой схемы трубопроводов и разреза. Часть охладительной воды дизельного двигателя, температура кото- рой на выходе из него составляет обычно 60-65 С, пропускается через теплообменник опреснителя, и циркулируя с наружной стороны труб теплообменника, нагревает морскую воду, проходящую через эти трубы, которая испаряется при температуре в 35-45 С, в зависимости от вакуума достигнутого в опреснителе. Температура испарения зависит кроме того от температуры морской воды, подводимой к конденсатор и эжекторы. Благодаря низкой температуре испарения и обстоятельству, что в теплообменник подается в 3,5 раза большее количество воды, чем в нем испаряется, образование окалины в трубах теплообменника сводится до минимума. Водяной пар, образующийся в теплообменнике, проходит через сепаратор (где отделяются возможно образовавшиеся капли воды) в конденсатор, где он конденсируется. Конденсатор охлаждается при помощи забортной охладительной воды, проходящей через его трубы. Способ присоединения забортной охладительной воды к конденсатору указан на прилагаемой схеме. Один эжектор присоединен к конденсатору и отсасывает воздух (газы) таким образом, что конденсатор поддерживает высокий вакуум, которым обуславливается низкая температура испарения в 35-15 С. Другой эжектор отводит из сепаратора морскую воду, неиспарившуюся в теплообменнике, которая при помощи отражательной пластины впрыскивается из теплообменника в сепаратор. Эжекторный насос является обычным центробежным насосом, снабжающим рабочей водой эжекторы. Насос для опресненной воды является также обыкновенным центробежным насосом, перекачивающим воду из конденсатора опреснителя в цистерны для пресной воды. Двигатели обоих насосов имеют фланцы, изготовленные согласно международным нормам. Трубные пластины теплообменника и конденсатора изготовлены из устойчивого против морской воды металла, а трубы из алюминия-латуни. Оболочка конденсатора изготовлена из нержавеющей стали, а торцевые крышки из чугуна. Оболочка и торцевые крышки сепаратора и теплообменника изготовлены из листовой стали. В опреснителях типа АФГУ № 0,5 и 1 большинство из вышеупомянутых частей изготовлено из бронзы, устойчивой против морской воды. Эжекторы, корпус эжекторного насоса и импеллеры насосов изготовлены из бронзы, устойчивой против морской воды, корпус насоса для пресной воды - из чугуна, а валы насосов из нержавеющей стали. Внутренние соединительные трубы, по которым проходит соленая вода, изготовлены из алюминия-латуни.

Пуск опреснителя в ход

Перед пуском опреснителя его клапаны следует установить следующим образом; Должны быть закрыты: прерыватель вакуума; пробный кран; спускной клапан теплообменника; выпускной клапан для опресненной воды.

Должны быть открыты: клапан всасывания эжекторного насоса; забортный клапан эжекторной системы; впускной клапан забортной охлаждающей воды в конденсатор; выпускной клапан забортной охлаждающей воды из конденсатора; впускной клапан для охлаждающей воды двигателя в теплообменник; выпуск для охлаждающей воды двигателя из теплообменника; воздушные винты теплообменника, конденсатора и эжектор насоса. После спуска воздуха воздушные винты следует закрыть.

9 Руководящие, нормативные документы, отчетная и текущая документация · судовое свидетельство; · мерительное свидетельство; · свидетельство на право плавания под флагом РФ; · удостоверение на годность к плаванию; · свидетельство о грузовой марке; · сертификат на судовую радиостанцию; · свидетельство на спасательные средства; · сертификат на звуковые и световые сигналы; · свидетельство на электрооборудование; · сертификаты на якоря и якорные канаты; · котловая книга; · классификационное свидетельство; · спецификация на чертежи судна; · государственный приемо-сдаточный акт; · пожарно-контрольный формуляр; · инвентарная книга; · регистр судовых журналов; · санитарный патент; · обязательное постановление капитана порта; · свидетельство о безопасности грузов судна; · свидетельство о безопасности по оборудованию и снабжению; · правила техники безопасности на флоте РП РФ; · положение о порядке расследования морских аварий; · правила предупреждающие столкновения в море (ППС); · международный свод сигналов(МСС); · правила ведения радиосвязи на судах флота РП РФ; · сборник международных конвенций и согл. правила по торговому мореплаванию; · инструкция о порядке плавания судов флота РП РФ, ведение ими промысла в открытом море и обязанности рядовых лиц по её выполнению; · судовой журнал; · санитарный журнал; · журнал поправок хронометров и часов; · журнал инструктажа членов экипажа по технике безопасности и пожаробезопастности; · журнал учета личного состава; · журнал технического состояния по палубной части и корпусу; · санитарные правила для судов флота РП РФ; · журнал технического состояния механизмов по машинной части; · машинный журнал; · машинный журнал по холодильной установке; · журнал технического состояния электрооборудования; · машинный журнал по электрочасти; · вахтенный журнал электростанции; · книга приказов; · информация об остойчивости и креновании. Судоходная компания оставляет за собой право изменять требования к ведению и наличию руководящих, отчётных и текущих документов. Устанавливать свои правила ведения и сдачи отчётной документации.

10.Список использованной литературы

1. ”Инструкция по обслуживанию рулевого устройства BRUNVOLL”, Anschutz – Kiel, 1976. 2. ”Инструкция по эксплуатации нереверсивного дизель-генератора с наддувом ДГФА-100/1500-Р. 3. ”Общие инструкции по эксплуатации для котельной установки КВА 2.5/6, завод им."Джуро Джакович" г. Славонски Брод 1992. 4. Бражников К.И. ”Краткий технический паспорт судна”, «ТИТОВО БРОДОГРАДИЛИШТЕ» Югославия 1977. 5. ”Инструкция по обслуживанию и содержанию двигателей дизеля B&W”, 1958

Режим инспекции деталей главного двигателя 8М35BF

Этот список являться основным документом при осмотре двигателя так как интервалы между демонтажём и осмотрами зависят от качества топлива, от эксплуатационных условий и механических условий работы двигателя. Исходя из этого порядок осмотра должен быть максимально базирован на осмотре механизмов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.213.76 (0.018 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. ЗА 1 ЧАС ДО ОТХОДА СУДНА В РЕЙС НЕОБХОДИМО:

2. ЗА 1 ЧАС ДО ОТХОДА СУДНА В РЕЙС НЕОБХОДИМО: