Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

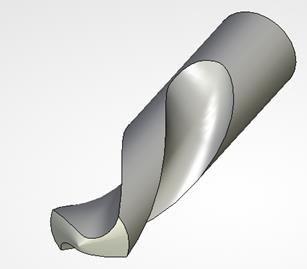

Создание упрощенной трехмерной модели сверла ⇐ ПредыдущаяСтр 6 из 6

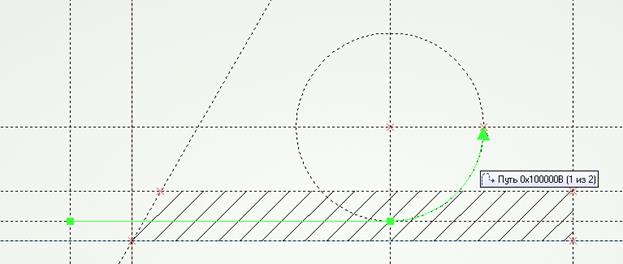

Для создания трехмерной модели сверла или пальцевой фрезы необходимо активизировать рабочую плоскость «Вид спереди» и на ней построить двухмерный путь, по которому будет перемещаться контур впадины между режущими элементами (Рисунок 17). На этой же рабочей плоскости с помощью линий построения и штриховки необходимо выполнить контур заготовки будущего сверла или фрезы для его дальнейшего вращения. При построении размеры модели сверла принимаются произвольными.

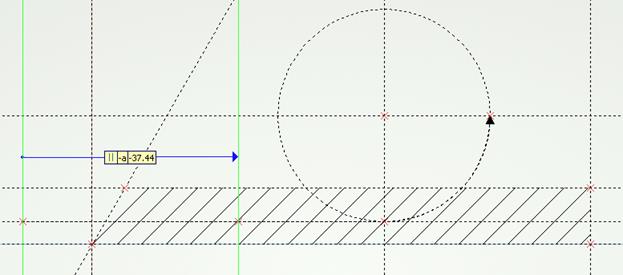

Рисунок 17 – Двухмерный путь перемещения контура впадины между режущими элементами Далее необходимо построить прямую параллельную вертикальной прямой, проходящей через начало ранее построенного двухмерного пути, на расстоянии, заданном параметром - а. Параметр а будет отвечать за перемещение контура впадины между режущими элементами по двухмерному пути. На пресечении двухмерного пути с прямой с параметром - а необходимо построить двухмерный узел и по нему 3D узел (Рисунок 18).

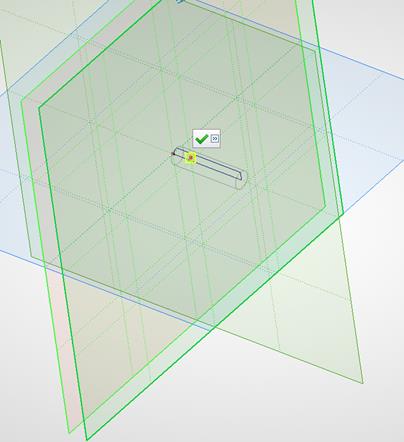

Рисунок 18 – Построение 3D узла на пересечении двухмерного пути с прямой с параметром - а После этого нужно завершить черчение на рабочей плоскости «Вид спереди», выполнить операцию вращения для контура заготовки сверла или фрезы и построить новую рабочую плоскость, проходящую через построенный 3D узел, параллельно рабочей плоскости «Вид слева» (Рисунок 19). Далее необходимо активизировать новую рабочую плоскость и спроецировать на неё 3D узел в виде двухмерного узла с помощью опции Для задания оси вращения контура впадины между зубьями необходимо построить локальную систему координат, так чтобы ее хотя бы одна ось проходила через ось вращения заготовки сверла или фрезы.

Рисунок 19 – Построение новой рабочей плоскости, проходящей через построенный 3D узел, параллельно рабочей плоскости «Вид слева»

Рисунок 20 – Построение контура впадины между режущими элементами Далее нужно выполнить преобразование построенного контура впадины между режущими элементами сверла или фрезы и повернуть его относительно оси заготовки с помощью опции

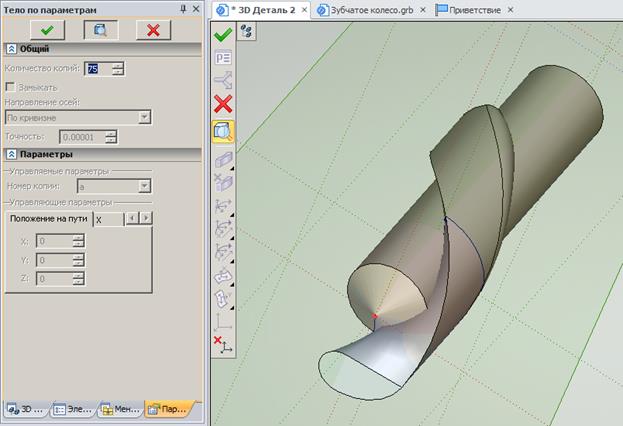

Рисунок 21 – Преобразование контура впадины между режущими элементами сверла или фрезы Для создания трехмерной модели впадины между режущими элементами необходимо выбрать операцию

Рисунок 22 – Трехмерная модель впадины между режущими элементами после предварительного просмотра операции «По параметрам» Для размножения впадин между режущими элементами в зависимости от числа заходов необходимо воспользоваться операцией

Рисунок 23 – Упрощенная трехмерная модель сверла 1. T-FLEX CAD. Трехмерное моделирование. Руководство пользователя. АО «Топ Системы» Москва, 2017. 2. T-FLEX CAD. Основы. 2D проектирование и черчение. Руководство пользователя. АО «Топ Системы» Москва, 2017.

Учебное издание

Паршин Александр Николаевич

|

|||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 136; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.172.249 (0.004 с.) |

. Для создания контура впадины между режущими элементами необходимо привязаться к проекции 3D узла и с помощью штриховки или линий изображения обвести его (Рисунок 20).

. Для создания контура впадины между режущими элементами необходимо привязаться к проекции 3D узла и с помощью штриховки или линий изображения обвести его (Рисунок 20).

, выбрав команду

, выбрав команду  в автоменю и указав на ось созданной локальной системы координат. Для угла поворота контура впадины между режущими элементами необходимо задать выражение, зависящее от переменной a, например 3*а, и закончить преобразование (Рисунок 21).

в автоменю и указав на ось созданной локальной системы координат. Для угла поворота контура впадины между режущими элементами необходимо задать выражение, зависящее от переменной a, например 3*а, и закончить преобразование (Рисунок 21).

, указать на контур впадины, в поле «Номер копии» вписать переменную а и задать количество копий равное расстоянию между началом двухмерного пути на рабочей плоскости «Вид спереди» и точкой его пересечения с контуром заготовки (Рисунок 22).

, указать на контур впадины, в поле «Номер копии» вписать переменную а и задать количество копий равное расстоянию между началом двухмерного пути на рабочей плоскости «Вид спереди» и точкой его пересечения с контуром заготовки (Рисунок 22).

. Чтобы получить трехмерную модель сверла или фрезы необходимо из заготовки создаваемого режущего инструмента с помощью операции «Булева» вычесть массив впадин между режущими элементами (Рисунок 23).

. Чтобы получить трехмерную модель сверла или фрезы необходимо из заготовки создаваемого режущего инструмента с помощью операции «Булева» вычесть массив впадин между режущими элементами (Рисунок 23).