Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Припуски на обработку. расчеты припусков

Расчетной величиной припуска является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и для компенсации погрешностей, возникающих на выполняемом переходе [6, стр. 121]. Минимальный припуск: а) при обработке наружных и внутренних поверхностей (двусторонний припуск)

б) при обработке поверхностей вращения в центрах

в) при последовательной обработке противолежащих поверхностей (односторонний припуск)

г) при параллельной обработке противолежащих поверхностей (двусторонний припуск)

где R zi-1 – высота неровностей профиля по десяти точкам на предшествующем переходе; hi-1 – глубин дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой); ∆Σ i-1 – суммарное отклонение расположения поверхности (отклонение от параллельности, перпендикулярности, соосности) на предшествующем переходе; εi – погрешность установки заготовки на выполняемом переходе.

Отклонение расположения ∆Σ необходимо учитывать у заготовок (под первый технологический переход), после черновой и получистовой обработки лезвийным инструментом (под последующий технологический переход) и после термической обработки. В связи с закономерным уменьшением величины ∆Σ при обработке поверхности за несколько переходов на стадиях чистовой и отделочной обработки ею пренебрегают. На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам. Промежуточные расчетные размеры устанавливают в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного п р и б а в л е н и я (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного в ы ч и т а н и я (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяют, округляя их увеличением (уменьшением) расчетных размеров до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие (наименьшие) предельные размеры вычисляют путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру.

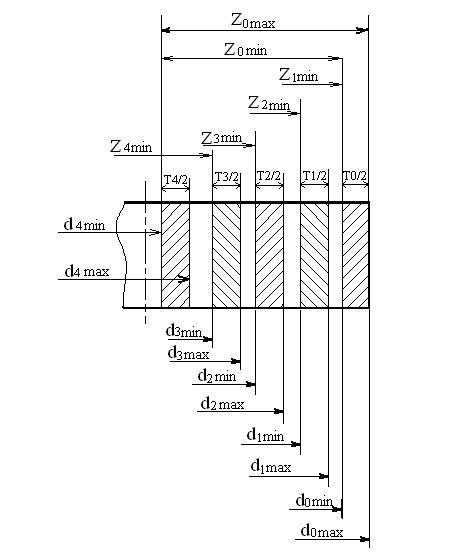

Предельные значения припусков Zmax определяют как разность наибольших (наименьших) предельных размеров и Zmin как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого (выполняемого и предшествующего) переходов. Общие припуски Zо m ах и Zo min находят как сумму промежуточных припусков на обработку: Zo max = ΣZi max, (3.5) Zomin = ΣZi min, (3.6) Правильность расчетов определяют по уравнениям:

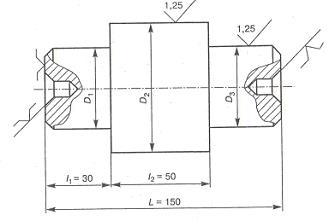

где Ti-1, TDi-1 – допуски размеров на предшествующем переходе; Ti, TDi – допуски размеров на выполняемом переходе; Tзаг, ТDзаг – допуски на заготовку; Тдет, ТDдет – допуски на деталь. 3.1 Трехступенчатый вал (ст.45) изготовляют из штампованной заготовки II класса точности (рис.3.1). Масса заготовки 2 кг. Токарной операции предшествовала операция фрезерно-центровальная, в результате которой были профрезерованы торцы и зацентрованы отверстия. Базирование заготовки при фрезерно-центровальной операции осуществлялось по поверхностям Д1 и Д3 (Д1=Д3=25 мм). Шейка вала с диаметром Д2 ступени имеет диаметр 55h6(-0,02). Рассчитать промежуточные припуски для обработки шейки Д2 аналитическим методом. Рассчитать промежуточные размеры для выполнения каждого перехода.

3.2 Четырехступенчатый вал изготовляют из штампованной заготовки II класса точности. Условия выполнения операций и маршрут обработки элементарных поверхностей для вариантов 1-10 так же, как в задаче 3.1. Для вариантов 11-20 маршрут обработки поверхности тот же, что и для вариантов 1-10, но перед предварительным шлифованием предусматривается термообработка заготовки в печах. Рассчитать припуски и промежуточные размеры по переходам. Исходные данные к задаче приведены в таблице 3.1.

Рис. 3.1. Эскиз ступенчатого вала Рис. 3.2 Эскиз ступенчатого вала к задаче 3.1. к задаче 3.2.

Таблица 3.1. Исходные данные к задаче 3.2. Вариан- ты |

Диаметр шеек, мм |

Длина L, мм |

Длина ступеней, мм |

Масса заготовки G з, кг | |||||||||

| Д1 | Д2 | Д3 | l1 | l2 | l3 | |||||||||

| 1; 11 | 30 | 50 | 40n6-0,05 | 220 | 45 | 55 | 85 | 2,0 | ||||||

| 2; 12 | 45 | 65 | 55g6

| 260 | 55 | 65 | 95 | 4,7 | ||||||

| 3; 13 | 20 | 40 | 30h6-0,013 | 180 | 40 | 50 | 60 | 1,0 | ||||||

| 4; 14 | 50 | 75 | 60f7

| 350 | 70 | 120 | 80 | 8,2 | ||||||

| 5; 15 | 25 | 45 | 35К6

| 200 | 40 | 50 | 70 | 1,5 | ||||||

| 6; 16 | 60 | 80 | 70m6

| 300 | 80 | 120 | 50 | 9,1 | ||||||

| 7; 17 | 40 | 60 | 50d8

| 280 | 50 | 70 | 90 | 4,1 | ||||||

| 8; 18 | 70 | 90 | 80u7

| 350 | 75 | 125 | 90 | 13,8 | ||||||

| 9; 19 | 35 | 55 | 45j6

| 240 | 50 | 60 | 90 | 2,9 | ||||||

| 10; 20 | 55 | 75 | 65s6

| 300 | 65 | 85 | 85 | 7,5 | ||||||

3.3 Чугунную втулку изготовляют центробежным литьем на машинах с вертикальной осью вращения. Отливка 3 класса точности. Обрабатывают поверхность D2(Ra=1.25 мм). Черновую и получистую обработку производят на токарном станке с установкой в трехкулачковом патроне, чистовая обработка осуществляется шлифованием. Для повышения износостойкости перед шлифованием введены закалка поверхности отверстия ТВЧ. Как изменится величина припуска при шлифовании, если отсутствует закалка, и на сколько? Данные к задаче приведены в таблице 3.2.

Рис. 3.3. Эскиз втулки к задаче 3.3.

Таблица 3.2. Исходные данные к задаче 3.3.

|

Вариант |

Размеры втулок, мм | ||||

| D1 | D2 | D3 | L | l | |

| 1 | 115 | 70 | 40Н7 | 30 | 15 |

| 2 | 110 | 65 | 30Н7 | 60 | 40 |

| 3 | 200 | 150 | 60Н8 | 110 | 60 |

| 4 | 120 | 90 | 50Н7 | 40 | 20 |

| 5 | 100 | 70 | 30Н7 | 70 | 40 |

3.4 трехступенчатый вал изготовляют из горячекатаного стального проката нормальной точности или из стали 45 из штампованной заготовки II класса точности. Шейку диаметром Д3 обрабатывают при установке заготовки в центрах. Определить предпочтительный вариант изготовления заготовки (с точки зрения экономии, материала). Припуски определить расчетно-аналитическим методом. Данные к задаче приведены в таблице 3.3.

Таблице 3.3. Исходные данные к задаче 3.4.

|

Вариан- ты |

Диаметр шеек, мм |

Длина заготовки, мм |

Масса заготовки G з, кг | ||||

| Д1 | Д2 | Д3 | L | l1 | l2 | ||

| 1 | 30 | 55 | 35

| 200 | 45 | 55 | 2,02 |

| 2 | 35 | 55 | 30-0,014 | 150 | 45 | 35 | 1,37 |

| 3 | 30 | 50 | 30

| 140 | 35 | 25 | 1,02 |

| 4 | 20 | 40 | 35

| 160 | 30 | 40 | 1,14 |

| 5 | 40 | 60 | 50-0,017 | 250 | 70 | 90 | 4,05 |

| 6 | 45 | 60 | 55-0,020 | 220 | 45 | 60 | 4,01 |

Продолжение таблицы 3.3

|

Вариан- ты |

Диаметр шеек, мм |

Длина заготовки, мм |

Масса заготовки G з, кг | ||||

| Д1 | Д2 | Д3 | L | l1 | l2 | ||

| 7 | 25 | 35 | 20

| 150 | 35 | 40 | 0,63 |

| 8 | 55 | 75 | 65

| 300 | 65 | 85 | 8,02 |

| 9 | 70 | 90 | 80

| 350 | 75 | 125 | 14,33 |

| 10 | 50 | 75 | 60

| 350 | 70 | 85 | 8,3 |

Рис. 3.4. Эскиз вала к задаче 3.4.

Пример решения.

Трехступенчатый вал (ст.45) изготовляют из штампованной заготовки II класса точности (рис.3.5). Масса заготовки 2 кг. Токарной операции предшествовала операция фрезерно-центровальная, в результате которой были профрезерованы торцы и зацентрованы отверстия.

|

|

Базирование заготовки при фрезерно-центровальной операции осуществлялось по поверхностям D1 и D3 (D1=D3=25 мм). Шейка вала с диаметром D2 ступени имеет диаметр 55h6(-0,02). Рассчитать промежуточные припуски для обработки шейки D2 аналитическим методом. Рассчитать промежуточные размеры для выполнения каждого перехода.

Рисунок 3.5 Эскиз вала

Решение:

Соответственно заданным условиям устанавливаем маршрут обработки ступени D2 [7]:

а) черновое обтачивание;

б) чистовое обтачивание;

в) предварительное шлифование;

г) окончательное шлифование.

Вся указанная обработка выполняется с установкой в центрах. Заносим маршрут обработки в графу 1 таблицы 3.4. Данные для заполнения граф 2, 3 для штампованной заготовки взяты из [7] или по приложению F, Q; для механической обработки - из [7] или по прил. У- Q. Данные графы 8 для заготовки и механической обработки взяты из [8] или по прил. A.

Расчет отклонений расположения поверхностей штампованной заготовки при обработке в центрах производят по формуле (см. [7] или прил. Б-М):

,

,

где ∆Σк - общее отклонение оси от прямолинейности;

∆у - смещение оси в результате погрешности центрования.

Общее отклонение оси от прямолинейности

,

,

Здесь lк - размер от сечения, для которого определяется кривизна, до ближайшего наружного торца - равен для рассматриваемого случая lк = l1 + l2 = 80 мм; ∆к - удельная кривизна в микрометрах на 1 мм длины (в маршруте предусмотрена правка заготовки на прессе, после которой ∆к = 0,15 мкм/мм (см. [7] или прил. А-М)); средний диаметр, который необходимо знать для выбора величины ∆к, определяется как

.

.

Таблица 3.4 – Результаты расчета припусков на обработку и предельных размеров по технологическим переходам

|

Маршрут Обработки |

Элементы Припуска, мкм |

Расчетный |

Допуск на Промежу- Точные Размеры, Мкм |

Принятые (округлен- Ные) размеры заготов- Ки по переходам, мм |

Предельный Приnуск, мкм | ||||||

| Rz | h | ∆Σ | ε i | припуск 2Z i, мкм | минималь- ный раз- мер, мм | наиболь- ший | наимень- ший | 2Zmax | 2Zmin | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Штамповка | 160 | 200 | 500 | - | - | 57,122 | 2000 | 59,0 | 57,0 | - | - |

| Точение: | |||||||||||

| черновое | 50 | 50 | 30 | 0 | 1720 | 55,402 | 400 | 55,80 | 55,40 | 3,2 | 1,6 |

| чистовое | 25 | 25 | 1,2 | 0 | 260 | 55,142 | 120 | 55,27 | 55,15 | 0,53 | 0,25 |

| Шлифование: | |||||||||||

| предвари-тельное | 10 | 20 | 0 | 0 | 102 | 55,040 | 60 | 55,10 | 55,04 | 0,17 | 0,11 |

| окончательное | - | - | - | - | 60 | 54,980 | 20 | 55,00 | 54,98 | 0,10 | 0,06 |

|

|

Смещение оси заготовки в результате погрешности центрования

,

,

где Т = 1,8 мм - допуск на диаметральный размер базы заготовки, использованной при центровании [3].

Величину остаточных пространственных отклонений чернового обтачивания определяют по уравнению

,

,

где Ку - коэффициент уточнения, равный 0,06 (см. [7] или прил. Н).

Величину остаточных пространственных отклонений чистового обтачивания рассчитывают по уравнению

.

.

Здесь коэффициент уточнения Ку принимается равным 0,04 (см. [7] или прил. Н).

Расчетные величины отклонений расположения поверхностей заносим в графу 4 табл. 3.4.

Минимальные припуски на диаметральные размеры для каждого перехода рассчитываются по уравнению (3.1):

а) черновое обтачивание 2Zimin = 2(160 + 200 + 500) = 1720 мкм;

б) чистовое обтачивание 2Zimin= 2(50 + 50 + 30) = 260 мкм;

в) предварительное шлифование 2Zimin = 2(25 + 25 + 1,2) = 102 мкм;

г) чистовое шлифование 2Zimin= 2(10 + 20) = 60 мкм.

Расчетные значения припусков заносим в графу 6 табл. 3.4.

Расчет наименьших размеров по технологическим переходам начинаем с наименьшего (наибольшего) размера детали по конструкторскому чертежу и производим по зависимости di+1 = d i + Zimin в такой последовательности:

а) предварительное шлифование 54,980 + 0,060 = 55,040 мм;

б) чистовое обтачивание 55,040 + 0,102 = 55,142 мм;

в) черновое обтачивание 55,142 + 0,260 = 55,402 мм;

г) заготовка 55,402 + 1,720 = 57,122 мм.

Наименьшие расчетные размеры заносим в графу 7 табл. 3.4, наименьшие предельные размеры (округленные) - в графу 10 табл. 3.4. Наибольшие предельные размеры по переходам рассчитываем по зависимости d imax = dimin + Td i в такой последовательности:

а) окончательное шлифование 54,980 + 0,020 = 55 мм;

б) предварительное шлифование 55,040 + 0,60 = 55,100 мм;

в) чистовое обтачивание 55,15 + 0,120 = 55,270 мм;

г) черновое обтачивание 55,40 + 0,400 = 55,800 мм;

д) заготовка 57,0 + 2,0 = 59 мм.

Результаты расчетов заносим в графу 9 табл. 3.4.

Фактические минимальные и максимальные припуски по переходам рассчитываем в такой последовательности.

Максимальные припуски: Минимальные припуски:

55,100 - 55,0 = 0,100 мм; 55,040 - 54,980 = 0,06 мм;

55,270 -55,100 = 0,170 мм; 55,150 - 55,040 = 0,11 мм;

55,80 - 55,270 = 0,530 мм; 55,40 - 55,15 = 0,25 мм;

59,0 - 55,80 = 3,2 мм. 57,00 - 55,40 = 1,6 мм.

Результаты расчетов заносим в графы 11 и 12 табл. 3.4.

|

|

Определяем общие припуски: общий наибольший припуск

Zomax = ΣZmax = 0,1+0,17+0,53+3,2 = 4 мм;

общий наименьший припуск

Zomin = ΣZmin = 0,6+0,11+0,25+1,6 = 2,02 мм;

Правильность расчетов проверяем по уравнению (3.1):

Zomax – Zomin = 4 – 2,02 = Tзаг – Тдет = 2,02 – 0,02 = 1,98 мм.

Рисунок 3.6 Схема припусков

; (3.1)

; (3.1) ; (3.2)

; (3.2) ; (3.3)

; (3.3) ; (3.4)

; (3.4) ; (3.7)

; (3.7) ; (3.8)

; (3.8) ; (3.9)

; (3.9) ; (3.10)

; (3.10)