Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Точность механической обработкиСтр 1 из 9Следующая ⇒

НОВОУРАЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

Кафедра технологии машиностроения сборник задач и упражнений По ОСНОВам ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Задания и методические указания к выполнению практических и контрольных работ для студентов всех форм обучения специальности 151001 – Технология машиностроения и направления 151900 – Конструкторско-технологическое обеспечение машиностроительных производств

НОВОУРАЛЬСК 2011

М и М - 2.3_______11 УДК 621.91.002 (075.8)

Автор (составитель): к.т.н., доцент Закураев В.В.,

Рецензент: к.т.н., доцент Дягилев А.П.

Сборник задач и упражнений по ОСНОВам ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ. Задания и методические указания к выполнению практических и контрольных работ для студентов всех форм обучения специальности 151001 – Технология машиностроения и направления 151900 – Конструкторско-технологическое обеспечение машиностроительных производств Новоуральск: НТИ НИЯУ МИФИ, 2011- 51 с.

Утверждено на заседании кафедры Технологии машиностроения

«_ 17 _»_ февраля 2011 г. _Протокол № 45

Заведующий кафедрой ТМ В.В. Закураев

Согласовано: председатель методического совета НТИ НИЯУ МИФИ А.Е. Беляев Содержание

Предисловие

Рабочей программой дисциплины «Основы технологии машиностроения»* (раздел 5.3) предусматривается выполнение студентами практических работ и домашних заданий по нескольким темам.

Выполнение самостоятельной работы студентов до сих пор сдерживается отсутствием достаточного количества экземпляров задачников, а также полных наборов (вариантов) заданий на группу (25 человек и более). Имеющийся единственный сборник задач и упражнений по технологии машиностроения [5] содержит в лучшем случае не более 10 вариантов задач и упражнений по разделам дисциплины. Содержание и направленность данного учебного пособия нацелены на практическое усвоение и закрепление теоретических знаний, полученных при изучении курс а «Основы технологии машиностроения». В каждом разделе сборника задач приводится пример выполнения задания. В ряде разделов имеются ответы на вопросы по всем вариантам задач. Количество вариантов - 25 и более. Раздел 5 сборника содержит тестовые задачи по дисциплине. На основе этих задач проводится опрос студентов при текущем контроле знаний по разделам дисциплины. В приложении даны к данному пособию приведены необходимые справочные данные для решения задач.

Данные |

Вариант | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| d, мм | 50 | 80 | 100 | 120 | 150 | 160 | 170 | 180 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| l, мм | 500 | 700 | 850 | 1000 | 1400 | 1500 | 1600 | 1700 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S, мм/об | 0,1 | 0,15 | 0,15 | 0,2 | 0,2 | 0,25 | 0,3 | 0,35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Материал детали | Легированная сталь | Углеродистая сталь | Серый чугун | Легированная сталь | Углеродистая сталь | Серый чугун | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Материал инструмента | Т15К6 | Т30К4 | Т30К4 | Т15К6 | ВК6 | Т30К4 | Т15К6 | ВК6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ответы, к, кмк | 0,03 | 0,017 | 0,013 | 0,023 | 0,066 | 0,02 | 0,021 | 0,045 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4) Определить величину конусности цилиндровой втулки, вызванную размерным износом резца при чистовом растачивании с подачей S отверстия диаметром d, длиной l (таблица 1.4).

Таблица 1.4

|

Данные |

Вариант | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| d, мм | 60 | 100 | 150 | 200 | 300 | 350 | 400 | 450 |

| l, мм | 200 | 300 | 400 | 500 | 700 | 800 | 900 | 1000 |

| S, мм/об | 0,1 | 0,1 | 0,15 | 0,2 | 0,2 | 0,25 | 0,3 | 0,35 |

| Материал детали | Легированная сталь | Закаленный чугун | Серый чугун | Легированная сталь | Закаленный чугун | Серый чугун | ||

| Инструментальный материал | Т30К4 | Т30К4 | ВК3 | ВК2 | ВК8 | Т5К10 | ВК2 | ВК8 |

| Ответы, к, кмк | 0,019 | 0,031 | 0,1 | 0,073 | 0,12 | 0,044 | 0,1 | 0,11 |

|

|

5) Через какое число обработанных заготовок следует производить поднастройку резца вследствие его износа при растачивании с подачей S отверстий (диаметром d и длиной l) в партии втулок из углеродистой стали, если допуск на диаметр отверстия IT d, а допустимый износ резца составляет 0,3IT d (таблица 1.5).

Таблица 1.5

|

Данные |

Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| d, мм | 60 | 100 | 150 | 200 | 300 | 250 | 350 | 400 | 450 | 350 |

| l, мм | 200 | 300 | 400 | 500 | 700 | 600 | 650 | 750 | 550 | 450 |

| ITd | Н8 | Н9 | Н10 | Н7 | Н9 | Н8 | Н10 | Н7 | Н9 | Н8 |

| S, мм/об | 0,075 | 0,075 | 0,15 | 0,075 | 0,15 | 0,075 | 0,075 | 0,15 | 0,15 | 0,075 |

| материал инструмента | Т30К4 | Т30К4 | Т15К6 | Т30К4 | Т15К6 | Т30К4 | Т15К6 | Т30К4 | Т15К6 | Т30К4 |

| Ответы, к, кмк | 5 | 34 | 6 | 1 | 12 | 3 | 5 | 7 | 3 | 5 |

6) Через какое число обработанных заготовок необходимо производить смену разверток вследствие их износа при развертывании отверстий (диаметром d на длине l) в чугунных корпусах при допуске на отверстие Н7 и допустимом износе развертки 0,5IT d (таблица 1.6). Относительный износ для развертки принять равным и0 =5 мкм/км.

Таблица 1.6

|

Данные |

Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| d, мм | 20 | 40 | 60 | 80 | 100 | 120 | 140 | 160 | 180 | 200 |

| l, мм | 30 | 60 | 80 | 80 | 100 | 100 | 120 | 120 | 140 | 140 |

| S, мм/об | 0,6 | 0,8 | 1,0 | 1,2 | 1,5 | 1,7 | 1,9 | 2,1 | 2,3 | 2,5 |

| Число отверстий в корпусе | 12 | 10 | 8 | 8 | 8 | 6 | 6 | 4 | 4 | 8 |

| Ответы, N, шт. | 29 | 15 | 16 | 18 | 14 | 22 | 17 | 26 | 26 | 12 |

Пример решения.

Задание 1.3

Через какое число обработанных заготовок следует производить поднастройку резца вследствие его износа при растачивании с подачей S=0,15 мм/об, диаметром d=150 мм; длиной l=400 мм в партии втулок из углеродистой стали, если допуск на диаметр ITd=Н10, а допустимый износ резца составит 0,3ITd.

Решение:

Количество заготовок рассчитываем по формуле

, шт. (1)

, шт. (1)

где D U – погрешность обработки, вызванная износом инструмента, мкм;

S – подача инструмента, мм/об;

d и l – соответственно диаметр и длина обрабатываемой поверхности, мм.

По условию допустимый износ резца составит 0,3IT d, т.е. D U=0,3IT d, где величину допуска определяем по [1, c.72], тогда D U=0,3.0,16=0,048 мкм, U0=6 мкм/км по [1, c.74].

шт.

шт.

Вариант

Размеры, мм

Предел прочности материала детали sв, МПа

Припуск на обработку zmin, мм

Диаметр вала, мм

Варианты

Пример решения.

Определить характеристики и вид распределения случайной величины DХ.

Сталь 45 – Т15К6; V=2,5 м/с; t=2 мм; S=0,4 мм/об.

0,240 0,240 0,256 0,288

0,160 0,160 0,192 0,180

0,160 0,208 0,160 0,128

0,080 0,208 0,192 0,320

0,160 0,180 0,288 0,210

Решение:

1. Согласно приведенным данным находим наибольшее и наименьшее значения:

х max=0,320; х min=0,080

Размах варьирования или широта распределения составляет

х max – х min = 0,240

2. Задаваясь числом разрядов, равным 7, определим цену разряда:

|

|

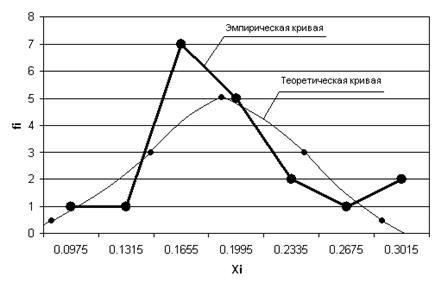

3. Производим подсчет частот по каждому разряду, который удобно производить следующим образом: слева выписывают разряды от x min до x min+ C; от x min+ C до x min+2C и т.д. В каждый разряд включают размеры, лежащие в пределах от наименьшего значения разряда включительно до наибольшего значения разряда, исключая его. Полученные данные заносим в таблицу 2.3. Составим таблицу 2.4 распределения значений и вычертим эмпирическую кривую распределения (рис. 2.1).

4. Для вычисления статистических характеристик распределения, т.е.  и S, служат формулы:

и S, служат формулы:

(1)

(1)

(2)

(2)

Таблица 2.3 – Подсчет частот эмпирического распределения

|

Разряды |

Подсчет частот |

Частота | |

| от | до | ||

| 0,080 | 0,114 | 1 | 1 |

| 0,114 | 0,148 | 1 | 1 |

| 0,148 | 0,182 | 1111111 | 7 |

| 0,182 | 0,216 | 11111 | 5 |

| 0,216 | 0,250 | 11 | 2 |

| 0,250 | 0,284 | 1 | 1 |

| 0,284 | 0,318 | 11 | 2 |

| å=19 | |||

Таблица 2.4 – Эмпирическое распределение Х

|

Разряды |

Середина разряда xi |

Частота fi |

Частость mx | |

| от | до | |||

| 0,080 | 0,114 | 0,0975 | 1 | 0,053 |

| 0,114 | 0,148 | 0,1315 | 1 | 0,053 |

| 0,148 | 0,182 | 0,1655 | 7 | 0,368 |

| 0,182 | 0,216 | 0,1995 | 5 | 0,263 |

| 0,216 | 0,250 | 0,2335 | 2 | 0,105 |

| 0,250 | 0,284 | 0,2675 | 1 | 0,053 |

| 0,284 | 0,318 | 0,3015 | 2 | 0,105 |

| å=19 | å=1 | |||

Рисунок 2.1 Эмпирическая кривая распределения

S=0,0516

5. Сопоставление эмпирической кривой с теоретической по закону нормального распределения и вычисления координат характерных точек для построения теоретической кривой распределения. Для сопоставления кривых воспользуемся таблицей значений zt [2, c.203] и составим вспомогательную таблицу 2.5.

Таблица 2.5

|

Разряды | xi | fi | |t| | zt |

| f ’i с округл. | |

| от | до | ||||||

| 0,080 | 0,114 | 0,0975 | 1 | 1,91 | 0,0644 | 0,81 | 1 |

| 0,114 | 0,148 | 0,1315 | 1 | 1,25 | 0,1826 | 2,29 | 2 |

| 0,148 | 0,182 | 0,1655 | 7 | 0,59 | 0,33514 | 4,20 | 4 |

| 0,182 | 0,216 | 0,1995 | 5 | 0,07 | 0,39896 | 4,99 | 5 |

| 0,216 | 0,250 | 0,2335 | 2 | 0,73 | 0,08938 | 1,22 | 1 |

| 0,250 | 0,284 | 0,2675 | 1 | 1,39 | 0,15184 | 1,90 | 2 |

| 0,284 | 0,318 | 0,3015 | 2 | 2,05 | 0,0488 | 0,61 | 1 |

| å=19 | |||||||

В таблице 2.5 значения t определены по формуле

(3)

(3)

|

|

Для построения теоретической кривой нормального распределения вычислим координаты четырех характерных точек кривой по формулам:

(4)

(4)

Полученные данные заносим в таблицу2.6.

Таблица 2.6

| Характерные точки | Абсцисса | Ордината |

| Вершина кривой |

|

|

| Точка перегиба |

|

|

| Точка перегиба |

|

|

| Точка перегиба |

|

|

На рис. 2.2 приведены полученные теоретическая и эмпирическая кривые распределения.

Рисунок 2.2

6. Для проверки гипотезы нормальности распределения вычислим критерий согласия l по формуле:

(5)

(5)

где вычисление N x и  производится путем прибавления к каждому значению f i или

производится путем прибавления к каждому значению f i или  суммы предшествующих значений fi-1 или

суммы предшествующих значений fi-1 или  .

.

Составим таблицу 2.7 для вычисления критерия l.

Таблица 2.7

| xi | fi |

| Nx |

|

|

| 0,0975 | 1 | 0,81 | 1 | 0,81 | 0,19 |

| 0,1315 | 1 | 2,29 | 2 | 3,1 | 1,1 |

| 0,1655 | 7 | 4,20 | 3 | 7,3 | 1,7 |

| 0,1995 | 5 | 4,99 | 9 | 12,3 | 1,71 |

| 0,2335 | 2 | 1,22 | 14 | 13,41 | 2,59 |

| 0,2675 | 1 | 1,90 | 17 | 15,31 | 1,69 |

| 0,3015 | 2 | 0,61 | 19 | 15,92 | 3,08 |

По [2] приложению 12 этому значению l соответствует Р(l)=1. значит нулевую гипотезу считаем верной, т.е. эмпирическое распределение соответствует закону нормального распределения.

Заданные размер

А, мм

30-0,1

130+0,1

50+0,021

-0,17

3) Погрешность обработки валов Dd подчиняется закону нормального распределения с  , мкм и

, мкм и  мкм. Известны: εS, εi, N. Определить процент брака (данные к задаче в таблице 2.10.).

мкм. Известны: εS, εi, N. Определить процент брака (данные к задаче в таблице 2.10.).

Таблица 2.10

| Вариант |  , мкм , мкм

|  мкм мкм

| εS, мкм | εi,мкм | N, шт. |

| 1 | -80 | 32 | 0 | -190 | 400 |

| 2 | -95 | 33 | 0 | -180 | 500 |

| 3 | -110 | 39 | 0 | -200 | 300 |

| 4 | -120 | 39 | 0 | -200 | 500 |

| 5 | -80 | 43 | 0 | -160 | 500 |

| 6 | -120 | 40 | 0 | -200 | 400 |

| 7 | -110 | 45 | 0 | -200 | 500 |

| 8 | -90 | 39 | 0 | -150 | 200 |

| 9 | -65 | 25 | 0 | -190 | 500 |

| 10 | -75 | 30 | 0 | -190 | 500 |

| 11 | -85 | 32 | 0 | -200 | 200 |

| 12 | -90 | 33 | 0 | -150 | 400 |

| 13 | -75 | 39 | 0 | -140 | 300 |

| 14 | -90 | 40 | 0 | -160 | 300 |

| 15 | -110 | 41 | 0 | -180 | 400 |

| 16 | -90 | 39 | 0 | -160 | 200 |

| 17 | -125 | 41 | 0 | -200 | 500 |

| 18 | -70 | 40 | 0 | -140 | 300 |

| 19 | -60 | 39 | 0 | -150 | 200 |

| 20 | -90 | 42 | 0 | -170 | 400 |

| 21 | -75 | 30 | 0 | -120 | 200 |

| 22 | -70 | 32 | 0 | -110 | 500 |

| 23 | -80 | 33 | 0 | -130 | 300 |

| 24 | -80 | 34 | 0 | -120 | 200 |

| 25 | -60 | 35 | 0 | -105 | 400 |

4) Определить точность процесса обработки и возможный процент брака при тонком точении шейки вала диаметром D мм. Измерение деталей выборки N, шт. показали, что рассеивание размеров подчиняется нормальному закону распределения по данным выборки  , мм и S, мм (

, мм и S, мм ( - средний размер деталей выборки; S – среднее квадратическое отклонение их размеров). Исходные данные к задаче в таблице 2.11.

- средний размер деталей выборки; S – среднее квадратическое отклонение их размеров). Исходные данные к задаче в таблице 2.11.

Таблица 2.11.

| Вариант | D, мм | N, шт. |  , мм , мм

| S, мм |

| 1 | 25-0,03 | 50 | 24,986 | 0,005 |

| 2 | 50-0,023 | 50 | 49,992 | 0,004 |

| 3 | 35-0,028 | 50 | 34,96 | 0,005 |

| 4 | 40-0,03 | 50 | 39,98 | 0,004 |

| 5 | 60-0,023 | 20 | 59,96 | 0,003 |

| 6 | 40-0,15 | 20 | 39,88 | 0,025 |

| 7 | 30-0,1 | 50 | 29,97 | 0,019 |

| 8 | 130+0,1 | 50 | 129,98 | 0,026 |

| 9 | 25-0,033 | 50 | 24,990 | 0,005 |

| 10 | 52+0,019 | 20 | 51,985 | 0,005 |

| 11 |

| 50 | 24,986 | 0,004 |

|

|

5) Погрешность обработки отверстий D d подчиняется закону нормального распределения с DС, мкм и S(D d), мкм. Известны: lS, li. Определить процент брака. Исходные данные к задаче в таблице 2.12.

Таблица 2.12

| Вариант |  , мкм , мкм

|  мкм мкм

| lS, мкм | li,мкм | N, шт. |

| 1 | 85 | 35 | 190 | 0 | 500 |

| 2 | 80 | 31 | 180 | 0 | 400 |

| 3 | 72 | 29 | 160 | 0 | 200 |

| 4 | 120 | 39 | 200 | 0 | 500 |

6) Определить точность обработки и возможный процент брака при тонком точении отверстия диаметром D, мм. Измерение деталей выборки из N шт. показали, что рассеивание размеров подчиняется нормальному закону распределения с параметрами по данным выборки  , мм и S, мм (

, мм и S, мм ( - средний размер деталей выборки; S – среднее квадратическое их размеров). Исходные данные к задаче в таблице 2.13

- средний размер деталей выборки; S – среднее квадратическое их размеров). Исходные данные к задаче в таблице 2.13

Таблица 2.13

| Вариант | D, мм | N, шт. |  , мм , мм

| S, мм |

| 1 | 25-0,03 | 50 | 25,014 | 0,005 |

| 2 | 50+0,023 | 50 | 50,008 | 0,004 |

| 3 | 35+0,028 | 50 | 35,01 | 0,005 |

| 4 | 40+0,032 | 50 | 40,018 | 0,004 |

Пример решения.

Определить число годных и бракованных деталей при обработке в партии N=200 шт. Среднеквадратическое отклонение по результатам измерения составляет S=0,019 мм. Заданный размер А=30-0,1мм. Смещение кривой распределения размеров относительно середины поля допуска не происходит.

Решение:

1) Пусть наше распределение соответствует закону нормального распределения

= p. S=1,25.0,019=0,02375 мм

= p. S=1,25.0,019=0,02375 мм

2) Зона фактического рассеивания размеров

D = 6 d = 6 ×0,02375=0,1425 мм

3) Сравниваем фактическое поле рассеивания с полем допуска

D >Т, т.е. 0,1425 >0,1 мм

так как фактическое поле рассеивания больше поля допуска, значит есть вероятность появления брака.

4) Половина поля допуска:

мм

мм

5) Определяем величину Z и функцию Лапласа:

Затем по [2] приложения 1 находим значение функции Лапласа Ф(z) для данного значения Z.

Ф(z=2.1)=0,4820, т.е. 48,20%

Так как смещение кривой распределения размеров относительно середины поля допусков не происходит, то для всей партии

Ф(z)=48,20.2=96,40%

Значит годных деталей 96,40%, что соответствует 193 деталям партии, а бракованных -3,60%, что соответствует 7 деталям партии.

Минимальный припуск:

а) при обработке наружных и внутренних поверхностей (двусторонний припуск)

; (3.1)

; (3.1)

б) при обработке поверхностей вращения в центрах

; (3.2)

; (3.2)

в) при последовательной обработке противолежащих поверхностей (односторонний припуск)

; (3.3)

; (3.3)

г) при параллельной обработке противолежащих поверхностей (двусторонний припуск)

; (3.4)

; (3.4)

где R zi-1 – высота неровностей профиля по десяти точкам на предшествующем переходе;

hi-1 – глубин дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

∆Σ i-1 – суммарное отклонение расположения поверхности (отклонение от параллельности, перпендикулярности, соосности) на предшествующем переходе;

εi – погрешность установки заготовки на выполняемом переходе.

Отклонение расположения ∆Σ необходимо учитывать у заготовок (под первый технологический переход), после черновой и получистовой обработки лезвийным инструментом (под последующий технологический переход) и после термической обработки. В связи с закономерным уменьшением величины ∆Σ при обработке поверхности за несколько переходов на стадиях чистовой и отделочной обработки ею пренебрегают.

На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам. Промежуточные расчетные размеры устанавливают в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного п р и б а в л е н и я (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного в ы ч и т а н и я (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяют, округляя их увеличением (уменьшением) расчетных размеров до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие (наименьшие) предельные размеры вычисляют путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру.

Предельные значения припусков Zmax определяют как разность наибольших (наименьших) предельных размеров и Zmin как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого (выполняемого и предшествующего) переходов.

Общие припуски Zо m ах и Zo min находят как сумму промежуточных припусков на обработку:

Zo max = ΣZi max, (3.5)

Zomin = ΣZi min, (3.6)

Правильность расчетов определяют по уравнениям:

; (3.7)

; (3.7)

; (3.8)

; (3.8)

; (3.9)

; (3.9)

; (3.10)

; (3.10)

где Ti-1, TDi-1 – допуски размеров на предшествующем переходе;

Ti, TDi – допуски размеров на выполняемом переходе;

Tзаг, ТDзаг – допуски на заготовку;

Тдет, ТDдет – допуски на деталь.

3.1 Трехступенчатый вал (ст.45) изготовляют из штампованной заготовки II класса точности (рис.3.1). Масса заготовки 2 кг. Токарной операции предшествовала операция фрезерно-центровальная, в результате которой были профрезерованы торцы и зацентрованы отверстия. Базирование заготовки при фрезерно-центровальной операции осуществлялось по поверхностям Д1 и Д3 (Д1=Д3=25 мм). Шейка вала с диаметром Д2 ступени имеет диаметр 55h6(-0,02). Рассчитать промежуточные припуски для обработки шейки Д2 аналитическим методом. Рассчитать промежуточные размеры для выполнения каждого перехода.

3.2 Четырехступенчатый вал изготовляют из штампованной заготовки II класса точности. Условия выполнения операций и маршрут обработки элементарных поверхностей для вариантов 1-10 так же, как в задаче 3.1. Для вариантов 11-20 маршрут обработки поверхности тот же, что и для вариантов 1-10, но перед предварительным шлифованием предусматривается термообработка заготовки в печах. Рассчитать припуски и промежуточные размеры по переходам. Исходные данные к задаче приведены в таблице 3.1.

Рис. 3.1. Эскиз ступенчатого вала Рис. 3.2 Эскиз ступенчатого вала

к задаче 3.1. к задаче 3.2.

Таблица 3.1. Исходные данные к задаче 3.2.

Вариан-

ты

Диаметр шеек, мм

Длина

L, мм

Длина ступеней, мм

Масса заготовки

G з, кг

3.3 Чугунную втулку изготовляют центробежным литьем на машинах с вертикальной осью вращения. Отливка 3 класса точности. Обрабатывают поверхность D2(Ra=1.25 мм). Черновую и получистую обработку производят на токарном станке с установкой в трехкулачковом патроне, чистовая обработка осуществляется шлифованием. Для повышения износостойкости перед шлифованием введены закалка поверхности отверстия ТВЧ. Как изменится величина припуска при шлифовании, если отсутствует закалка, и на сколько? Данные к задаче приведены в таблице 3.2.

Рис. 3.3. Эскиз втулки к задаче 3.3.

Таблица 3.2. Исходные данные к задаче 3.3.

|

Вариант |

Размеры втулок, мм | ||||

| D1 | D2 | D3 | L | l | |

| 1 | 115 | 70 | 40Н7 | 30 | 15 |

| 2 | 110 | 65 | 30Н7 | 60 | 40 |

| 3 | 200 | 150 | 60Н8 | 110 | 60 |

| 4 | 120 | 90 | 50Н7 | 40 | 20 |

| 5 | 100 | 70 | 30Н7 | 70 | 40 |

3.4 трехступенчатый вал изготовляют из горячекатаного стального проката нормальной точности или из стали 45 из штампованной заготовки II класса точности. Шейку диаметром Д3 обрабатывают при установке заготовки в центрах. Определить предпочтительный вариант изготовления заготовки (с точки зрения экономии, материала). Припуски определить расчетно-аналитическим методом. Данные к задаче приведены в таблице 3.3.

Таблице 3.3. Исходные данные к задаче 3.4.

|

Вариан- ты |

Диаметр шеек, мм |

Длина заготовки, мм |

Масса заготовки G з, кг | ||||

| Д1 | Д2 | Д3 | L | l1 | l2 | ||

| 1 | 30 | 55 | 35

| 200 | 45 | 55 | 2,02 |

| 2 | 35 | 55 | 30-0,014 | 150 | 45 | 35 | 1,37 |

| 3 | 30 | 50 | 30

| 140 | 35 | 25 | 1,02 |

| 4 | 20 | 40 | 35

| 160 | 30 | 40 | 1,14 |

| 5 | 40 | 60 | 50-0,017 | 250 | 70 | 90 | 4,05 |

| 6 | 45 | 60 | 55-0,020 | 220 | 45 | 60 | 4,01 |