Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режима и нормы времени гальванического осаждения (железнения)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Электролит выбирают в зависимости от назначения покрытия, условий работы деталей и производительности процесса. Для ремонта наиболее эффективны электролиты составов 2,5 и 6 (таблица 153, /7/).Они обеспечивают скорость осаждения до 0,3 мм/ч, высокую твердость (Н RС45…50) и износостойкость. Для сопряжения клапан - втулка требуется обильная смазка, значит необходимо получить область покрытия без сетки и трещин, что обеспечивается холодным электролитом состава 5 (таблица 153, /7/). Электролит состава 5 содержит: железо хлористое 600…750 г/л, натрий хлористый 100 г/л, марганец хлористый 15…30 г/л, кислотность 1,6…3,2 (рН), кислота аскорбиновая 0,5…2,0 г/л, плотность тока 10…30 А/дм2, температура электролита 20…40°С, выход металла по току 80…92%. Принимаем режим железнения для получения покрытий без сетки и трещин: железо хлористое 675 г/л, натрий хлористый 100 г/л, марганец хлористый 15 г/л, кислотность 2,5 (рН), кислота аскорбиновая 1 г/л, плотность тока 30 А/дм2, температура электролита 20°С, выход металла по току 90% (рисунок 73, /7/). Определяем потребляемый ток по формуле

Ι = F·Dк·α (5)

где F = π·D·L (6)= 45 мм - длина поверхности покрытия,= 8,6 мм - диаметр восстанавливаемой поверхности,к = 40 А/дм2 - плотность тока, α = 1,5 - коэффициент, учитывающий потери тока (с.83, /6/).= 3,14·45·8,6 = 1215,18 мм2 = 0,121 дм2 - площадь поверхности покрытия. Ι= 0,121·40·1,5 = 7,26 А. Определяем основное время электролитического осаждения по формуле: Тосн = 1000·Н·γ/(С Dк·ήв) = 1000·0,2·7,8/(1,042·40·90)=41,5 мин (7) где Н = 0,453 мм - толщина наносимого слоя покрытия, γ = 7,8 г/см3 - плотность осажденного металла, С = 1,042 г/А·ч - электрохимический эквивалент металла (с. 112, /1/), ήв = 90 % - выход металла по току (таблица 153, /7/). Определяем штучно - калькуляционное время электролитического осаждения по формуле:

Тш.к. = Тосн+Твс+Топ*1,12/n*Kи.; (8)

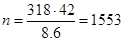

где Тосн = 41,5 мин - основное время электролитического осаждения, Твс = 0,20мин вспомогательное время(таблица 295/8/), Топ= 4,33мин оперативное время Ки = 0,8 - коэффициент использования оборудования, (таблица 297 /8/) Количество деталей, одновременно загружаемых в основную ванну 80 шт. (табл.295/8/). Тш.к. = 41,5+0.20+4.33*1,12/80*0.8=0,72ч Расчет режимов и норм времени на предварительное шлифование: При шлифовании используем кругПП 500-30-305 15А 16Н М33К1 А35, станок 3В182. Глубину резания T принимаем равной 0,015 мм/об (таблица 84/8/) Определяем частоту вращения детали: Скорость вращения принимаем равной Vвращ= 42 м/мин, (Таблица 87/8/). Число оборотов детали вычисляем по формуле:

где, d - диаметр обрабатываемой поверхности, мм.

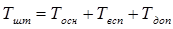

Основное время: Тосн=S/T*n; где S - величина снимаемого слоя,мм.(12) Тосн=0,1/300*0,015=0,023 мин. Вспомогательное время на установку и снятие клапана на шлифовальный круг 0,4 мин (табл.90/8/). Дополнительное время, мин: Тдоп= Топ*К/100 (13) Топ=Тосн+Твсп=0,023+0,2=0,223 мин. (14) Тдоп=0,223*9/100=0,02 мин. Подготовительно заключительное время, Тпз=7 мин. (табл.92/8/). Штучное время:

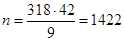

Тшт=0,023+0,2+0,02=0,24 мин Оптимальная партия деталей n=80 шт. (табл.295/8/). Определяем штучно - калькуляционное время: Тш.к чист.= Тш+ Тпз/n = 0,24+7/80 = 0,32 мин. (16) Расчет режимов и норм времени на чистовое шлифование: При шлифовании используем кругПП 500-30-305 15А 16Н М33К1 А35, станок 3В182. Глубину резания T принимаем равной 0,015 мм/об (таблица 84/8/) Определяем частоту вращения детали: Скорость вращения принимаем равной Vвращ= 42 м/мин, (Таблица 87/8/). Число оборотов детали вычисляем по формуле:

где, d - диаметр обрабатываемой поверхности, мм.

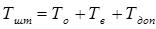

Основное время:

Тосн=S/T*n

где S величина снимаемого слоя (12) Тосн=0,3/300*0,015=0,07 мин. Вспомогательное время на установку и снятие клапана на шлифовальный круг 0,4 мин (табл.90/8/). Дополнительное время, мин:

Тдоп= Топ*К/100 (13) Топ=Тосн+Твсп=0,07+0,4=0,47 мин. (14) Тдоп=0,47*9/100=0,04 мин. Подготовительно заключительное время, Тпз=7 мин. (табл.92/8/). Штучное время:

Тшт=0,07+0,4+0,04=0,51 мин Оптимальная партия деталей n=80 шт. (табл.295/8/). Определяем штучно - калькуляционное время: Тш.к чист.= Тш+ Тпз/n = 0,51+7/80 = 0,59 мин. (16)

Расчет режимов и норм времени на контрольную операцию: С учетом простоты геометрической формы детали для контрольной операции достаточно Тшт = 0,1 минуты на деталь, Тпз=1 мин. (табл.94/6/). Тш.к чист.= Тш+ Тпз/n = 0,1+1/80 = 0,105 мин.(17)

|

||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 786; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

(11)

(11) - расчетная скорость вращения, м/мин;

- расчетная скорость вращения, м/мин; об/мин=1553* мин-1, принимаем по станку 300 мин-1.

об/мин=1553* мин-1, принимаем по станку 300 мин-1. (15)

(15) (11)

(11) об/мин=1422* мин-1, принимаем по станку 300 мин-1.

об/мин=1422* мин-1, принимаем по станку 300 мин-1. (15)

(15)