Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка маршрутов ремонта деталейСтр 1 из 8Следующая ⇒

Содержание

Введение 1. Технологическая раздел Техническая документация Разработка маршрутов ремонта деталей Выбор способов восстановления детали Схема технологического процесса Расчет операций технологического процесса 2. Конструкторский раздел Назначение, устройство и работа Инструкции По правилам эксплуатации По технике безопасности Список литературы

В ведение Надёжность и другие свойства автомобиля, в процессе его эксплуатации, постоянно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте. Необходимость целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобилей даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Наряду с увеличением объема производства автомобилей улучшается их конструкция и эксплуатационные свойства. Большое влияние на работу автомобиля оказывают агрегаты и узлы трансмиссии, ремонт агрегатов и узлов является трудоемкий и дорогостоящий. Одним из основных показателей агрегатов и узлов является их долговечность, определяемая износом в эксплуатации до отказа или износа отдельных деталей или полностью агрегата. Стоимость агрегатов и узлов составляет 20-25% от общей стоимости автомобиля. Поэтому вопрос продления срока службы агрегатов и узлов весьма значителен. Увеличения срока службы агрегата и узлов способствует снижению капитальных затрат на автомобильном транспорте, удешевлению перевозок, экономии дефицитных и дорогостоящих материалов. Одним из условий решения этой проблемы является своевременный и высококачественный ремонт агрегатов и узлов. При длительной эксплуатации автомобиля достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях АТП, становятся больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобиля считается предельным, и они направляются в капитальный ремонт (КР) на АРП. Задача КР состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня, нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Авторемонтное производство получило в нашей стране большое развитие, однако его потенциальные экономические преимущества реализуются не полностью: ресурс отремонтированного автомобиля не превышает 60-70% от ресурса новых машин, а стоимость ремонта остаётся высокой. Современные автомобили представляют собой сложные технические системы длительного пользования. В процессе эксплуатации автомобилей происходит необратимое ухудшение рабочих характеристик деталей, называемое старением. Совершенствование методов технического обслуживания автомобилей позволит повысить его качество и, следовательно, надежность подвижного состава в работе, а также общий уровень его технического состояния. В результате повысятся степень использования подвижного состава и производительность труда, снизится трудоемкость обслуживания, увеличатся межремонтные пробеги автомобилей. В данной курсовой работе подобраны наиболее рациональные способы устранения дефектов наиболее часто встречающиеся при ремонте вилки переключения заднего хода коробки передач и подобрано необходимое оборудование для устранения этих дефектов качественно и с наименьшими затратами. Т ехнологическая раздел Техническая документация

План технологического процесса

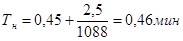

Содержание операции: Рассверлить отверстие под постановку втулки с Ø 15,30 мм до Ø 16,00 мм Содержание операции: Править вилку Расчет операции: . Расчет штучного времени

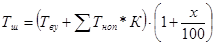

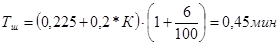

Где: Тву - норма вспомогательного времен, связанное с установкой, закреплением и снятием детали в мин х - величина процентного отношения времени обслуживания рабочего места и отдыха исполнителя от величины оперативного времени

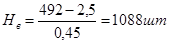

2. Определение величины подготовительно-заключительного времени в мин Тпз = 2,5 мин (2.2) 3. Расчет сменной нормы выработки рабочему

Где: Тсм - 492 минуты, продолжительность рабочей смены при 5-ти дневной рабочей неделе

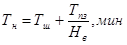

4. Расчет технически-обоснованной (штучно-калькуляционной) нормы времени

Сверлильная Исходные данные: Материал - Сталь 35 Твердость детали - HRC 45, не менее Масса детали - не более 0,5 кг Оборудование - Сверлильный вертикальный станок 2А-125 Приспособление - Тиски Инструмент: · Рабочий - Сверло Ø 15 мм (Р9) · Измерительный - Штангенциркуль ЩЦ-1-125-0,1 Содержание операции: Рассверлить внутреннее отверстие втулки с Ø 14,9 мм до Ø 15,00мм Шлифовальная Исходные данные: Материал - Сталь 35 Твердость детали - HRC 45, не менее Масса детали - не более 0,5 кг Оборудование - Плоскошлифовальный станок модели 3Г71 Приспособление - Тиски Инструмент: · Рабочий - Шлифовальный круг 320х30х150 · Измерительный - Штангенциркуль ЩЦ-1-125-0,1 Содержание операции: Шлифовать поверхность до металлического блеска с L =3,46 до L=3,41мм Расчет операции: Содержание операции: Наплавить металл необходимой толщины, с L =3,41 мм до L=3,89 мм Шлифовальная Исходные данные: Материал - Сталь 35 Твердость детали - HRC 45, не менее Масса детали - не более 0,5 кг Оборудование - Плоскошлифовальный станок модели 3Г71 Приспособление - Тиски Инструмент: · Рабочий - Шлифовальный круг 320х30х150 · Измерительный - Штангенциркуль ЩЦ-1-125-0,1 Содержание операции: Шлифовать поверхность до номинального размера с L =3,89мм до L =3,84мм Расчет операции: Конструкторский раздел Разработать приспособления для закрепления вилки переключения заднего хода коробки передач вилка переключение ремонт дефект Инструкции По правилам эксплуатации При затяжке винта необходимо прикладывать небольшое усилие, для того чтобы не произошел срыв резьбы на винте и в стойке Способ хранения: смазать резьбу на винте маслом и завернуть в отверстии до упора.

По технике безопасности 1. Перед работой необходимо изучить устройство приспособления и технику безопасности при работе с приспособлением. 2. Рабочий, эксплуатирующий данное приспособление, должен быть обеспечен специальной одеждой. 3. Работать в перчатках 4. Иметь защитные очки 5. Для лучшей затяжки винта смазать их маслом. 6. Обеспечить технику безопасности, предъявляемые к рабочему месту. С писок литературы

1. Ремонт автомобилей. Под ред. СИ. Румянцева. М Транспорт 1988г. 2. Дюмин И.Е., Трегуб Г.П. Ремонт автомобилей М.Транспорт 1995г. . Карагодин В.И., Митрохин Н.Н.Ремонт автомобилей и двигателей М.Мастерство, 2001. . Александров А.А.Техническое нормирование труда на автомобильном транспорте М.Транспорт 1986.

. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве М. Колос 1979. . Мельников Г.Н. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. НГРЗАТТ. Нижний Новгород 1999. . Справочник технолога авторемонтного производства. Под редакцией Малышева А.Г. М.Транспорт 1977. . Мамлеев Э.А. Семенюк СИ. Нормирование токарных работ методическое пособие. ОАТК Омск 2002. . Мамлеев Э.А. Семенюк СИ. Нормирование сверлильных работ методическое пособие. ОАТК Омск 2002. 10. Ю.Баранец В.В. Семенюк СИ. Нормирование фрезерных работ методическое пособие. ОАТК Омск 2002. 11. Мамлеев Э.А. Семенюк СИ. Нормирование шлифовальных работ методическое пособие. ОАТК Омск 2002. . Мамлеев Э.А. Семенюк СИ. Нормирование наплавочных работ методическое пособие.ОАТК Омск 2002. Содержание

Введение 1. Технологическая раздел Техническая документация Разработка маршрутов ремонта деталей Выбор способов восстановления детали Схема технологического процесса Расчет операций технологического процесса 2. Конструкторский раздел Назначение, устройство и работа Инструкции По правилам эксплуатации По технике безопасности Список литературы

В ведение Надёжность и другие свойства автомобиля, в процессе его эксплуатации, постоянно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте. Необходимость целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобилей даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Наряду с увеличением объема производства автомобилей улучшается их конструкция и эксплуатационные свойства. Большое влияние на работу автомобиля оказывают агрегаты и узлы трансмиссии, ремонт агрегатов и узлов является трудоемкий и дорогостоящий. Одним из основных показателей агрегатов и узлов является их долговечность, определяемая износом в эксплуатации до отказа или износа отдельных деталей или полностью агрегата. Стоимость агрегатов и узлов составляет 20-25% от общей стоимости автомобиля. Поэтому вопрос продления срока службы агрегатов и узлов весьма значителен. Увеличения срока службы агрегата и узлов способствует снижению капитальных затрат на автомобильном транспорте, удешевлению перевозок, экономии дефицитных и дорогостоящих материалов. Одним из условий решения этой проблемы является своевременный и высококачественный ремонт агрегатов и узлов. При длительной эксплуатации автомобиля достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях АТП, становятся больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобиля считается предельным, и они направляются в капитальный ремонт (КР) на АРП. Задача КР состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня, нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Авторемонтное производство получило в нашей стране большое развитие, однако его потенциальные экономические преимущества реализуются не полностью: ресурс отремонтированного автомобиля не превышает 60-70% от ресурса новых машин, а стоимость ремонта остаётся высокой. Современные автомобили представляют собой сложные технические системы длительного пользования. В процессе эксплуатации автомобилей происходит необратимое ухудшение рабочих характеристик деталей, называемое старением. Совершенствование методов технического обслуживания автомобилей позволит повысить его качество и, следовательно, надежность подвижного состава в работе, а также общий уровень его технического состояния. В результате повысятся степень использования подвижного состава и производительность труда, снизится трудоемкость обслуживания, увеличатся межремонтные пробеги автомобилей. В данной курсовой работе подобраны наиболее рациональные способы устранения дефектов наиболее часто встречающиеся при ремонте вилки переключения заднего хода коробки передач и подобрано необходимое оборудование для устранения этих дефектов качественно и с наименьшими затратами. Т ехнологическая раздел Техническая документация

Разработка маршрутов ремонта деталей

Для вилки переключения заднего хода коробки передач автомобиля ГАЗ-3307 из 7 дефектов подлежат устранению 6 дефектов. Исходя из числа дефектов можно составить примерно 18 маршрутов восстановления по 3 дефекта в каждом, но мы из всего сочетания составляем три маршрута с наиболее часто встречающимися сочетаниями дефектов: Маршрут №1: 1. Погнутость вилки в плоскости переключения передач. 2. Износ конца вилки по толщине. . Износ рабочей поверхности отверстия под шаровую опору рычага переключения передач. Маршрут №2: 1. Износ паза под ползун переключения передач. 2. Износ отверстия под ползун переключения передач. . Износ отверстия под ось промежуточного рычага. Маршрут №3: 1. Износ конца вилки по толщине. 2. Износ отверстия под ползун переключения передач. . Погнутость вилки в плоскости переключения передач. Заключение: для разработки технологического процесса принять маршрут №3, т. к. в маршруте №3 включены дефекты часто встречающиеся в эксплуатации вилки переключения заднего хода коробки передач.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.245.196 (0.069 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2.1)

(2.1)

(2.3)

(2.3) (2.4)

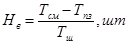

(2.4) (2.5)

(2.5)