Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

II этап. Расчет норм времени.

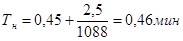

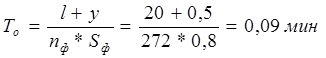

1. Расчет основного (машинного) времени. Основное время рассчитывается на основании принятых при расчете режимов резания фактических величин по формулам:

Где: y = y1 + y2

y1 - величина врезания инструмента; y2 - величина перебега инструмента l - длина обрабатываемой поверхности (глубина сверления)-мм 2. Расчет вспомогательного времени. Величина вспомогательного времени определяется по нормативным таблицам расчете норм времени. T в = T вп + T ву = 0,10 + 0,3 = 0,4 мин (1.10)

Где: T вп - вспомогательное время, связанное с переходом. T ву - вспомогательное время, связанное с установкой детали. 3. Расчет оперативного времени. Оперативное время рассчитывается как сумма основного и вспомогательного времени T оп = T о + T в = 0,09 + 0,4 = 0,49 мин (1.11)

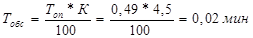

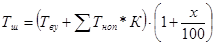

4. Расчет времени обслуживания рабочего места и отдыха исполнителя. Величина времени обслуживания рабочего места и отдыха исполнителя определяется в процентном отношении от величины оперативного времени и рассчитывается по формуле:

Где: К - величина процента. Применяется по нормативным таблицам расчета норм времени. Если в таблицах величины процентов на обслуживание рабочего места и отдых даны отдельно, то их нужно суммировать. 5. Расчет величины штучного времени. Величина штучного времени рассчитывается как сумма оперативного времени и времени на обслуживание рабочего места и отдыха исполнителя: T ш = T оп + T обс = 0,49 + 0,02 = 0,51 мин (1.13) 6. Определение величины подготовительно-заключительного времени Величина подготовительно-заключительного времени T пз в нормативных таблицах расчета норм времени дается на величину партии деталей, но так как оптимальную величину партии деталей определить трудно, то можно считать величину T пз как заданную на нормальную рабочую смену.

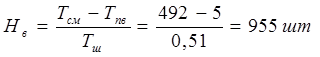

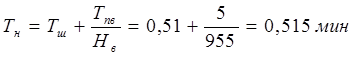

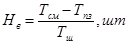

T пз = 5 мин (1.14) 7. Расчет сменной нормы выработки рабочему Сменная норма выработки рассчитывается по формуле:

Где: T см - продолжительность рабочей смены при пятидневной рабочей недели T см = 492 мин 8. Расчет технически обоснованной (штучно-калькуляционной) нормы времени

Прессовая Исходные данные: Материал - Сталь 35 Твердость детали - HRC 45, не менее Масса детали - не более 0,5 кг Оборудование - Пресс гидравлический P=10т

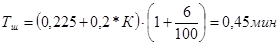

Приспособление - Тиски Инструмент: · Рабочий - Пуансон · Измерительный - Штангенциркуль ЩЦ-1-125-0,1 Содержание операции: Править вилку Расчет операции: . Расчет штучного времени

Где: Тву - норма вспомогательного времен, связанное с установкой, закреплением и снятием детали в мин х - величина процентного отношения времени обслуживания рабочего места и отдыха исполнителя от величины оперативного времени

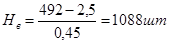

2. Определение величины подготовительно-заключительного времени в мин Тпз = 2,5 мин (2.2) 3. Расчет сменной нормы выработки рабочему

Где: Тсм - 492 минуты, продолжительность рабочей смены при 5-ти дневной рабочей неделе

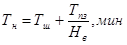

4. Расчет технически-обоснованной (штучно-калькуляционной) нормы времени

Сверлильная Исходные данные: Материал - Сталь 35 Твердость детали - HRC 45, не менее Масса детали - не более 0,5 кг Оборудование - Сверлильный вертикальный станок 2А-125 Приспособление - Тиски Инструмент: · Рабочий - Сверло Ø 15 мм (Р9) · Измерительный - Штангенциркуль ЩЦ-1-125-0,1 Содержание операции: Рассверлить внутреннее отверстие втулки с Ø 14,9 мм до Ø 15,00мм

|

|||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 144; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.40.207 (0.006 с.) |

(1.9)

(1.9) (1.12)

(1.12) (1.15)

(1.15) (1.16)

(1.16) (2.1)

(2.1)

(2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5)