Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бульдозеры с неповоротными отвалами и с шарнирнымиСодержание книги

Поиск на нашем сайте

ТОЛКАЮЩИМИ БРУСЬЯМИ (С ГИДРОПЕРЕКОСОМ)

Рабочее оборудование бульдозера с неповоротным отвалом и гидроперекосом (рис. 4) состоит из отвала 15, двух толкающих брусьев 9 и 12, гидрораскоса 11, винтового раскоса 6, механизма компенсации (подкоса) 8 и двух упряжных шарниров 10, которыми оборудование крепят к рамам гусеничных тележек трактора. Шарнир представляет собой крестовину 13, к которой на двух взаимно перпендикулярных пальцах 14 шарнирно установлены отвал 15 и толкающие брусья 9 и 12. Шарниры позволяют толкающим брусьям поворачиваться в вертикальной и горизонтальной плоскостях при перекосе отвала. Гидрораскос 11 и винтовой жесткий раскос 6, которые установлены в плоскостях соответственно левого и правого толкающих брусьев, удерживают отвал в рабочем положении. Одна сторона раскосов прикреплена к толкающим брусьям, другая – к отвалу с помощью двух со шплинтами. Гидрораскос 11 осуществляет перекос отвала в поперечной плоскости и представляет собой гидроцилиндр двойного действия. При выдвижении штока гидрораскоса бульдозерный отвал поворачивается направо по ходу машины (по часовой стрелке) на угол до 12°; при втягивании его – налево на тот же угол. Упряжной шарнир выполнен в виде цилиндрического пальца 19, на котором закреплена сферическая втулка 20 с помощью шайбы и болтов. Втулку охватывают две разрезные полусферы 21, одна из которых приварена к концу толкающего бруса, другая – прикреплена к втулке двумя болтами 22 с гайками. Для регулирования зазора в упряжном шарнире между полусферами размещены регулировочные прокладки 23. С целью защиты поверхностей трения от попадания абразивных частиц шарнир защищен резиновыми кольцами. Смазочный материал подается в шарнир через пресс-масленку.

Рис. 4. Рабочее оборудование бульдозера с неповоротным отвалом и гидроперекосом: Нож; 2 – щека; 3 – козырек; 4 – пояса жесткости; 5, 16 – кронштейны; 6 – винтовой раскос, 7 – рукоятка, 8 – механизм компенсации перекоса, 9, 12 – толкающие брусья; 10 – упряжной шарнир; 11 – гидрораскос; 13 – крестовина; 14, 18, 19 – пальцы; 15 – отвал; 17 – серьга; 20 – втулка; 21 – полусфера, 22 – крепежный болт; 23 – прокладки; I – разрез упряжного шарнира; II – соединение толкающего бруса 12 и механизма компенсации перекоса 8 к отвалу

Механизм компенсации 8 представляет собой цилиндрическую тягу с проушинами. Одной стороной он шарнирно связан с правым толкающим брусом 9, другой – с поперечным шарниром, размещенным в зоне продольной оси на кронштейне левого толкающего бруса 12. В кронштейне установлен палец 18 с резьбовым концом. Для облегчения сборки деталей используют монтажные прокладки. Палец с помощью серьги 1 7 шарнирно связан с отвалом 15. Механизм компенсации обеспечивает устойчивость отвала в горизонтальной плоскости и позволяет передавать поперечные нагрузки равномерно двум толкающим брусьям. Толкающие брусья служат для передачи тягового усилия от трактора к отвалу. Они имеют коробчатое сечение и сварены из уголков. К передним торцам брусьев приварены литые проушины для крепления через крестовины к отвалу, сзади – полусферы опоры упряжных шарниров. Сверху на коробке брусьев приварены кронштейны для установки винтового и гидрораскоса. С наружной стороны балки усилены накладками, которые одновременно предохраняют брусья от абразивного изнашивания. С внутренней стороны левого бруса приварен кронштейн, к которому шарнирно крепят механизм компенсации. Винтовой раскос служит для механического изменения угла резания ножей в диапазоне ±10° от среднего угла установки, равного 55°, и выравнивания отвала в прямое положение после сборки. Раскос представляет собой трубу, с одной стороны которой выполнено резьбовое отверстие, а с другой – вставлена свободно вращающаяся проушина с шестигранником, фиксируемым от свободного проворачивания пружинным стопором. В резьбовую часть трубы ввернут винт с головкой, в отверстие которой запрессован шарнирный подшипник. РЫХЛИТЕЛИ В настоящее время применяют три основные схемы навесных устройств рыхлителей (рис. 5), которые отличаются механизмами опускания зубьев при заглублении и их подъеме (выглублении): радиальная (трехзвенная), параллелограммная (четырехзвенная), параллелограммная регулируемая. Особенностью каждой из этих схем является то, что траектория движения режущей части рабочего органа различна.

Рис. 4. Конструктивные схемы рыхлителей: а – радиальная (трехзвенная); б – параллелограммная (четырехзвенная);

в – параллелограммная регулируемая (1 – опорная рама; 2, 5 – стойки; 3, 4 – гидроцилиндры; 6 – рабочая балка; 7 – обойма; 8 – зуб; 9 – палец; 10 – наконечник; 11 – щеки; 12 – нижняя рама) Задания: 1. Изучить назначение и конструкционные особенности бульдозеров. 2. Перечислить основные узлы бульдозера и рыхлителя. 3. Перечислить виды отвалов. Указать их преимущества и недостатки. 4. Дать краткое описание неповоротного отвала с шарнирными толкающими брусьями (с перекосом). 5. Дать краткое описание неповоротного отвала с жесткими толкающими брусьями. 6. Назначение толкающих брусьев.

ПРАКТИЧЕСКАЯ РАБОТА № 11

ЦЕЛЬ – РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ БУЛЬДОЗЕРА

1. Определение толщины стружки: а) в начале набора грунта h1 = Т’ /В*К, (м) б) в конце набора грунта h2 = Т’’ /В*К, (м) 2. Определение фактического объема грунта призмы: Vпр= 0,5*Н*×В / tg φ=l1*В*hср, (м3) l1 – длина участка набора грунта l1 = 0,5*Н2/ tg φ* hср, (м) 3. Определение продолжительности цикла: Tц = t1+ t2+ t3+ t4, (cек) а) продолжительность набора грунта t1 = 3,6*l1 / Vн, (cек) б) время транспортировки t2 = 3,6*lпер / Vтр= 3,6*(lпер – l1)/ Vтр, (cек) в) время движения задним ходом t3 = 3,6*lпер / Vзад, (cек) Определение числа циклов за час работы: n = 3600 / tн 4. Определение часовой технической производительности бульдозера: ПТ = (0,5*Н2*В / tg φ)*ψ*n* Ккв* (1/Кр), (м3/ч) 5.Эксплуатационная производительность: ПЭ= ПТ* КВ* ККВ, (м3/ч)

Задания: 1. Рассчитайте производительность бульдозера исходя из данных своего варианта. 2. Укажите какие операции входят в рабочий цикл бульдозера. 3. Нарисуйте схематично отвал бульдозера и укажите на чертеже угол установки боковой части отвала φ.

Исходные данные:

ПРАКТИЧЕСКАЯ РАБОТА № 12

ЦЕЛЬ – ИЗУЧЕНИЕ КЛАССИФИКАЦИИ, НАЗНАЧЕНИЯ И СТРОЕНИЯ СКРЕПЕРОВ ОБЩИЕ СВЕДЕНИЯ Скрепер – выемочно-транспортирующая машина, используемая для послойного отделения от массива породы, ее захвата, транспортирования и послойной укладки в месте выгрузки. Скрепер представляет собой самоходную или буксируемую тележку с ковшом, имеющим нож по всей ширине передней кромки днища, с помощью которого отделяется слой породы. Ковш является рабочим органом скрепера.

Рабочее давление в системе 13,7 МПа обеспечивается шестеренным насосом, соединенным валом отбора мощности с двигателем. Управление ковшом скрепера осуществляется с пульта управления трактора. Основные конструктивные схемы скреперов показаны на рис. 1.

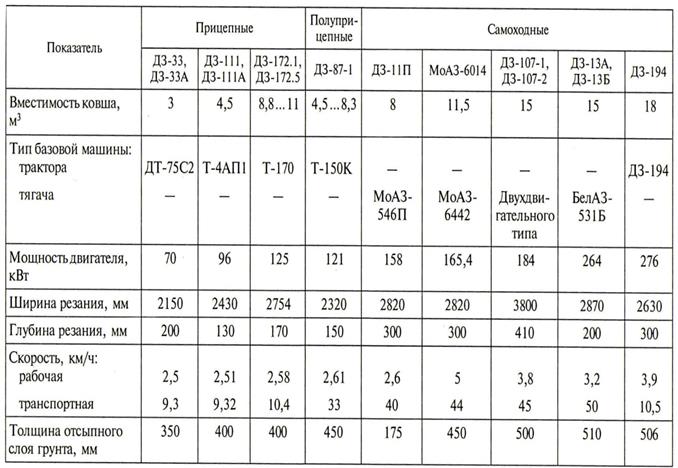

Рис. 1. Схемы скреперов: а и б - двухосный прицепной и одноосный прицепной к гусеничному трактору; в - прицепной к колесному тягачу; г - полуприцепной к двухосному тягачу; д - полуприцепной к одноосному тягачу или самоходный с мотор-колесами; е - самоходный двухмоторный; ж - самоходный с задним двигателем; з — скрепер-бульдозер; 1 - гусеничный трактор или колесный тягач; 2 - ковш; 3 - заслонка; 4 - буфер; цифры указывают примерное распределение, %, массы скрепера с груженым ковшом по осям Технические характеристики ряда скреперов приведены в таблице 1. Таблица 1

Скрепер состоит из следующих основных узлов: рабочего оборудования (ковша), механизмов управления ковшом и заслонкой и ходового оборудования. Прицепные скреперы, как правило двухосные, применяются с гусеничными или реже с двухосными колесными тракторами. Самоходные (полуприцепные) скреперы, как правило, агрегатируются через седельно-сцепное устройство с одноосными тягачами и реже с двухосными колесными или гусеничными тракторами. Самоходные скреперы в сравнении с прицепными и полуприцепными при одинаковой общей массе имеют большие сцепной вес, мощность, маневренность и быстроходность Самоходные и полуприцепные скреперы агрегатируются с тягачами и тракторами через седельно-сцепное устройство. Седельно-сцепное устройство (ССУ) служит для соединения тягача со скрепером и передачи вертикальной нагрузки от скрепера на тягач. ССУ имеет две степени свободы и состоит из корпуса, шарнирно соединенного с рамой двумя горизонтальными осями. В горной промышленности используются четыре основных типа самоходных и полуприцепных скреперов: стандартный однодвигательный, загружаемый за счет использования дополнительного гусеничного трактора-толкача; двухмоторные стандартные с приводом на все колеса; элеваторные скреперы, самозагружающиеся благодаря использованию подъемной способности элеватора, и двухмоторные самоходные, оборудованные сцепкой для работы по схеме «тяни-толкай». Стандартные самоходные (полуприцепные) скреперы применяются также и в трехосной компоновке как с элеватором, так и без него. По способу загрузки скреперы подразделяются на стандартные, заполняемые благодаря подпору грунта при реализации тягового усилия (загрузка тяговым усилием), и элеваторные, загружаемые с помощью шнекового или элеваторного устройства.

Скреперы стыкуются на ходу в момент подхода к месту черпания породы. Ведущая машина загружается первой, используя тяговую мощность собственного двигателя и двигателя идущей сзади машины, выполняющей роль толкача. Далее нагруженный передний скрепер служит тягачом, помогая загрузиться идущему следом. Машины разъединяются на ходу и независимо друг от друга едут на разгрузку. По способу разгрузки скреперы классифицируется на несколько видов (рис. 2). Для современных скреперов характерен принудительный способ разгрузки, при котором заслонка ковша открывается; порода выталкивается вперед выдвижной задней стен-кой, горизонтально перемещающейся на роликах направляющих с помощью гидроцилиндров. Этот надежный способ обеспечивает полную разгрузку любых пород из ковша. Его недостатками являются большие начальные усилия, необходимые для перемещения задней стенки с целью сдвига всей массы породы в ковше. Использовавшиеся ранее способы разгрузки ковша опрокидыванием на современных машинах не применяются.

Рис. 2. Схемы разгрузки ковша скрепера: а — свободная разгрузка вперед; б - свободная разгрузка назад; в - принудительная разгрузка; г - полупринудительная разгрузка через нож; д - щелевая разгрузка; 1 - передняя заслонка; 2 - ковш; 3 - нож; 4 - задняя заслонка; 5 - задняя стенка; 6 - днище; 7 - заслонка

Скреперы подразделяют: • по типу управления – с канатным, электромеханическим и гидравлическим управлением; • по способу агрегатирования – на прицепные и самоходные; • по типу тягача или ходового оборудования – на колесном (с одним или всеми ведущими колесами) или гусеничном ходовом оборудовании; • по типу трансмиссии – на механические, гидромеханические, электрические и гидростатические. Главный параметр скрепера – геометрическая вместимость ковша (м3). Основными параметрами скрепера являются: мощность двигателя тягача, конструктивная масса машины, габариты, ширина и максимальная толщина срезаемого слоя грунта, колесная база, рабочая и транспортная скорости, величина нагрузки на оси. Нож скрепера бывает плоским, ступенчатым или полукруглой формы, иногда с клиновым заострением. По мере наполнения ковша увеличиваются силы сопротивления заполнению, поэтому для использования тягового усилия в конце процесса резания приходится уменьшать сечение стружки, что лучше всего достигается при ступенчатой режущей кромке ковша. Для уменьшения вертикальных колебаний ковша скрепера при перемещении трактора переднюю раму ковша подвешивают на амортизаторе. Задания: 1. Назначение седельно-сцепного устройства. 2. По каким признакам классифицируются скреперы. 3. Что является главным параметром скрепера. 4. Перечислите основные отличительные признаки самоходных признаков по сравнению с другими видами скреперов. 5. Перечислить основные конструкционные элементы скрепера. ПРАКТИЧЕСКАЯ РАБОТА № 13

ЦЕЛЬ – ИЗУЧЕНИЕ НАЗНАЧЕНИЯ И КОНСТРУКЦИОННЫХ ОСОБЕННОСТЕЙ КОВШОВЫХ ФРОНТАЛЬНЫХ ПОГРУЗЧИКОВ

Фронтальные погрузчики бывают с постоянным ковшом и со съёмным. Во втором случае ковш можно снять и установить другое навесное оборудование, например, вилы для перемещения штабелированных грузов, захват для контейнеров или гидравлический закрывающийся ковш. Также можно устанавливать разнообразные захваты и приспособления, которые позволят фронтальному погрузчику работать с тюками, бочками, лесом и многими другими грузами. Обычно фронтальные погрузчики используются для загрузки сыпучих грузов в самосвалы, прокладки труб, уборки строительного мусора и копания. Стоит заметить, что фронтальный погрузчик не является лучшим приспособлением для копания, так как он не способен глубоко копать ниже уровня своих колёс, как экскаватор. Но зато по количеству переносимого за раз груза экскаватор проигрывает. Объём ковша фронтального погрузчика варьируется от 3 до 6 кубических метров. Однако существуют модели с объёмом ковша около 48 кубометров. Один из таких монстров – фронтальный погрузчик LeTourneau L-2350 – один из самых больших в мире (рис. 1). Этот «гигант» имеет дизельно-электрическую систему привода, каждый из четырёх колёс приводится в движение отдельным электрическим двигателем. Ковшовый погрузчик — вид погрузчика, в котором рабочим органом служит ковш. Кроме горнодобывающей промышленности, ковшовые погрузчики часто применяют в качестве снегоуборочной техники, особенно на пешеходной части улиц (рис. 2). Они также служат для перемещения, подъёма и погрузки сыпучих материалов на строительных площадках (рис. 3).

Рис. 1 Фронтальный погрузчик LeTourneau L-2350

Рабочий цикл ковшового погрузчика состоит из следующих операций: · перемещение погрузчика к штабелю с одновременным опускание ковша; · внедрение ковша в материал за счёт усилия, создаваемого тягой базовой машины (трактора); · подъем ковша и транспортирование материала к месту разгрузки; · разгрузка ковша опрокидыванием.

Рис. 2 Ковшовый погрузчик на гусеничном ходу

Рис. 3 Фронтальный ковшовый погрузчик Вольво L120E на пневмоколесном ходу Эксплуатационные показатели ряда моделей фронтальных погрузчиков, работающих в АК «АЛРОСА», приведены в таблице 1. Таблица 1 Показатели топливной экономичности и производительности погрузчиков АК «АЛРОСА»

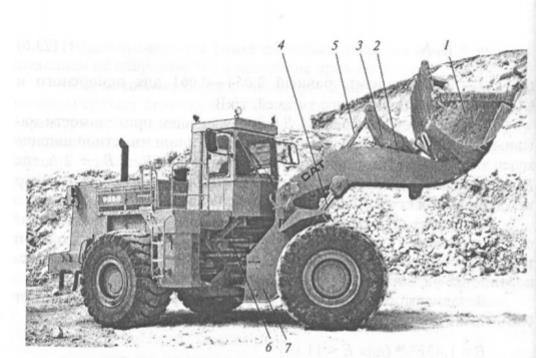

В отличие от бульдозеров, фронтальные погрузчики в основном имеют колёса, а не гусеницы. Однако есть модели с гусеницами, и такие погрузчики успешно используются в ситуациях, когда существует опасность прокола резиновых колёс острыми осколками или там, где почва слишком рыхлая. Колёсные погрузчики обладают большей манёвренностью и скоростью и не разрушают дорожное покрытие как гусеничные, однако имеют меньшую тяговую мощь. Многие фронтальные погрузчики не имеют механизмов автоматического поворота, как в бульдозерах или мини-погрузчиках. Вместо этого фронтальный погрузчик поворачивает при помощи шарнирного узла (активируемого гидравликой). Это шарнирное соединение находится между задним и передним мостом колёс, что позволяет переднему мосту оставаться неподвижным и работать с большим весом. Конструктивно, фронтальный погрузчик состоит: из ковша 1, стрелы 2, рычажной системы 3, гидроцилиндра поднятия стрелы 4, гидроцилиндра опрокидывания ковша 5, гидроцилиндра разворота 6 передней рамы погрузчика 7 относительно оси шарнирного сочленения на 35-45 град (рис. 4).

Рис. 4 Фронтальный ковшовый погрузчик

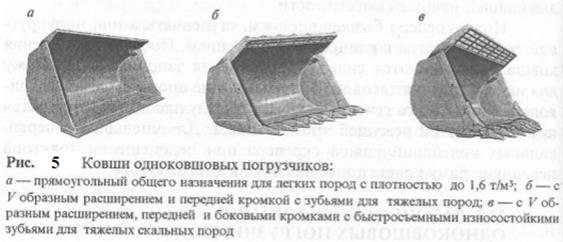

Кроме основного ковша, фронтальный погрузчик может оснащаться еще другими разновидностями ковшей (рис. 5).

Задания: 1. Назначение седельно-сцепного устройства. 2. По каким признакам классифицируются скреперы. 3. Что является главным параметром скрепера. 4. Перечислите основные отличительные признаки самоходных признаков по сравнению с другими видами скреперов. 5. Перечислить основные конструкционные элементы скрепера.

ПРАКТИЧЕСКАЯ РАБОТА № 14

ЦЕЛЬ – РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ФРОНТАЛЬНОГО ПОГРУЗЧИКА

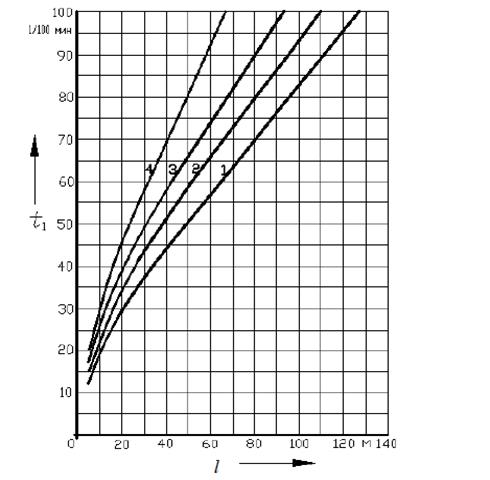

1. Определение часовой технической производительности погрузчика: ПТ = q* (60 / T)* (Кн*Кв/Кр), (м3/ч) 2. Определение продолжительности цикла: Tц = t1+ t2+ t3, (мин) 3. Определение времени t1:

Рис. 1. Общее время движения погрузчика при транспортировании материала на различную длину: 1 – ровная дорога, прочное основание; 2 – легкие неровности, прочное основание; 3 – путь неровный, среднее основание; 4 – путь неровный, слабое основание 3. Определение времени t2 и t3:

Рис. 2. Среднее время наполнения и разгрузки ковша погрузчика при работе с различными материалами: 1 – супесь; 2 – суглинок; 3 – глина; 4 – глина с каменистым включением (галька)

Рис. 3. Среднее время наполнения и разгрузки ковша погрузчика при работе с различными материалами: 1 – щебень мелкий; 2 – щебень средний; 3 – щебень крупный; 4 – скальная взорванная порода; 5 – куски взорванной скалы единичные Задания: 1. Рассчитайте производительность бульдозера исходя из данных своего варианта. 2. Укажите какие операции входят в рабочий цикл бульдозера.

Исходные данные:

ПРАКТИЧЕСКАЯ РАБОТА № 15

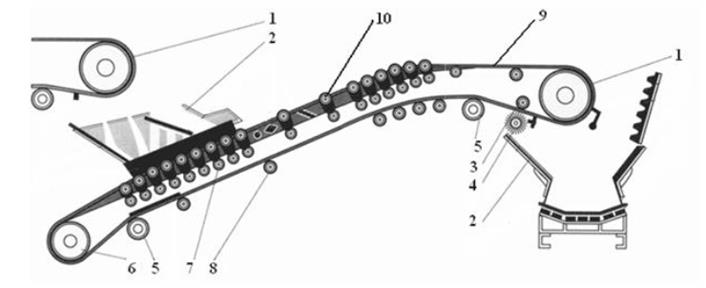

ЦЕЛЬ – ИЗУЧЕНИЕ НАЗНАЧЕНИЯ И КОНСТРУКЦИИ ЛЕНТОЧНОГО КОНВЕЙЕРА ОБЩИЕ СВЕДЕНИЯ Ленточные конвейеры являются наиболее распространенным средством непрерывного транспорта благодаря высокой производительности, большой длине транспортирования, высокой надежности, простоте конструкции и эксплуатации. Ленточные конвейеры широко используются для перемещения насыпных и штучных грузов во всех отраслях промышленности и сельского хозяйства, при добыче полезных ископаемых, в металлургическом производстве, на складах и в портах в качестве элементов погрузочных и перегрузочных устройств и технологических машин. Ленточные конвейеры обеспечивают высокую производительность (до 30000 т/ч) независимо от длины установки со скоростью транспортирования до 6,3 м/с. Ленточными конвейерами (рис. 1) являются машины непрерывного действия, основным элементом которых является прорезиненная вертикально замкнутая лента͵ огибающая концевые барабаны, один из которых, как правило, является приводным, другой – натяжным. На верхней ветви ленты перемещается транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь является холостой (нерабочей). На всем протяжении трассы лента поддерживается роликоопорами верхней и нижней ветвей, в зависимости от конструкции которых лента имеет плоскую или желобчатую форму. Поступательное движение конвейер получает от фрикционного привода, крайне важное первоначальное натяжение ленты обеспечивается натяжным устройством. Груз поступает на ленту через одно или несколько загрузочных устройств, разгрузка производится с концевого барабана в приемный бункер (концевая) или в любом пункте вдоль трассы конвейера с помощью барабанных или плужковых разгружателей (промежуточная). Очистка ленты от прилипших частиц груза осуществляется с помощью очистных устройств.

Рис. 1. Схема ленточного конвейера: Приводной барабан; 2 – загрузочный лоток; 3 – прижимной ролик; 4 – очистное устройство; 5 – отклоняющий барабан; 6 – концевой барабан; 7 – амортизирующие роликоопоры; 8 – нижние роликоопоры; 9 – лента; 10 – верхние роликоопоры Для обеспечения устойчивого положения груза на ленте угол наклона конвейера должен быть на 10-15° меньше угла трения груза о ленту в покое, т. к. во время движения лента на роликоопорах встряхивается и груз сползает вниз. На конвейерах, имеющих наклонный участок, обязательно устанавливается тормоз. Преимуществами ленточных конвейеров являются: простота конструкции, высокая производительность при больших скоростях ленты, сложные трассы перемещения, большая протяженность трассы, высокая надежность. К недостаткам относятся: высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы > 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов. По конструкции и назначению ленточные конвейеры выполняются общего назначения ГОСТ 22644–77 и специальные (для различных отраслей промышленности). По типу ленты ленточные конвейеры: с прорезиненной лентой; со стальной цельнопрокатной лентой; с проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По расположению на местности ленточные конвейеры выполняются стационарными и подвижными; передвижными и переносными; переставными (для открытых разработок); надводными, плавающими на понтонах. По профилю трассы ленточные конвейеры (рис. 2): горизонтальные; наклонные; комбинированные: наклонно-горизонтальные и горизонтально-наклонные с одним или несколькими перегибами и со сложной трассой.

Рис. 2. Схемы трасс ленточных конвейеров:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 1467; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.224 (0.014 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||