Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

II. При выемочно-погрузочных работах.Содержание книги

Поиск на нашем сайте

ОБЩИЕ СВЕДЕНИЯ

Подготовка горных пород к выемке производится с целью обеспечения безопасности горных работ, качества добываемого сырья, технической возможности и наилучших условий применения технических средств в последующих процессах. Подготовка включает осушение горных пород, подлежащих извлечению в данный период разработки (при экскаваторном способе механизации), разупрочнение и изменение их агрегатного состояния, разрушение (разрыхление) породного массива и другие виды воздействия на горные породы для облегчения их разработки. Способ подготовки горных пород к выемке зависит, прежде всего, от вида, агрегатного состояния и физических свойств пород в массиве, мощности предприятия, наличия технических средств, предъявляемых требований к качеству добываемого сырья, а также от природных условий производства работ. Удельные затраты на подготовку горных пород к выемке в общих затратах на разработку изменяются от 5 до 40 %. Выемка мягких связных, песчаных, естественно мелко разрушенных пород и щебеночно-гравийной массы в обычном состоянии успешно производится всеми видами выемочно-погрузочного оборудования (подготовка совмещена с выемкой в пространстве, времени и по средствам механизации). При гидравлическом способе совмещенные подготовка и выемка пород заключаются в непосредственном размыве их струей воды. Выемка плотных и наименее прочных полускальных пород также может осуществляться непосредственно из массива выемочными машинами с повышенными усилиями резания. Если развиваемые усилия выемочных машин недостаточны, подготовка таких пород к выемке заключается в предварительном механическом разрыхлении или в редких случаях взрывании. При гидравлическом способе предварительная подготовка плотных пород осуществляется путем напорного или безнапорного водонасыщения, механического рыхления или взрывным способом. Мерзлые плотные породы только при небольших отрицательных температурах могут разрабатываться непосредственно выемочными машинами с повышенными усилиями резания; как правило, они требуют подготовки механическим или взрывным способом или предварительного оттаивания. Применяются также методы предохранения пород от промерзания.

Полускальные хрупкие и очень хрупкие породы могут успешно и экономично подготавливаться к выемке посредством механического разрыхления (бульдозерно-рыхлительный агрегат). Скальные и полускальные породы обычно подготавливаются к выемке взрывным способом. Процессами подготовки в этом случае являются бурение скважин (шпуров) и взрывание. К основным свойствам горных пород месторождения с технологических позиций его разработки открытым способом целесообразно отнести нижеследующие. Свойства и особенности массива горных пород в пределах карьерного поля: 1) относительная однородность его петрологического состава, представленного серыми гранодиоритами в пределах весьма крупного магматического тела - батолита. 2) весьма маломощная верхняя часть (от 0,5 до 10 м) массива, представленная существенно разрушенной горной породой. 3) наличие в массиве батолита маломощных (от 0,5 до 10-12 м) даек крутого и наклонного падения, сложенных в основном аплитовидными гранитами и порфиритами, которые имеют близкие физико-технические свойства, характеризующиеся, главным образом, крепостью пород коэффициент (крепости f = 15-18 по шкале проф. М.М. Протодьяконова). Коэффициент крепости пород по Протодьяконову (f) можно определить по формуле:

II. Свойства главных горных пород (в массиве) месторождения гранодиоритов, которые имеют не только существенное, но и большое значение в деле обеспечения общей эффективности эксплуатации карьера. Это - основные физико-технические свойства: хрупкость, крепость горных пород, их твердость, вязкость, дробимость, абразивность; структурные: блочность, трещиноватость, структура и текстура горных пород месторождения. Выделяемые нами свойства горных пород месторождения с позиций основных технологических процессов открытых горных работ представлены ниже. I. При буровзрывном способе подготовки горных пород к выемке. 1. К основным свойствам горных пород при бурении скважин относим наиболее общее, интегральное свойство горных пород - их буримость, или трудность бурения. В этом аспекте все горные породы В.В. Ржевским подразделяются на пять классов: легкобуримые; средней трудности бурения; труднобуримые; весьма труднобуримые и исключительно труднобуримые.

2. Аналогично оценке пород по буримости их оценка по разрушаемости взрыванием осуществляется с использованием наиболее общего критерия - трудности взрываемости, или взрываемость горных пород. ШАРОШЕЧНЫМИ ДОЛОТАМИ

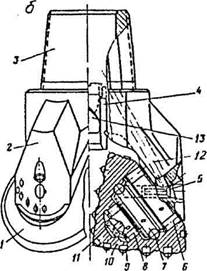

При вращательном бурении используют следующие 3 вида долот: двух- и трехшарошечные, режущие и комбинированные. Наиболее распространенные трехшарошечные долота используют для разработки пород от мягких до очень крепких с вооружением шарошки в виде фрезерованных на ней зубьев (рис. 1, а) различной длины и конфигурации или впрессованных в нее штырей из твердого сплава – карбида вольфрама (рис. 1, б). При бурении взрывных скважин в крепких горных породах скорость проходки и износостойкость увеличивается за счет увеличения вылета штырей на долотах. Трехшарошечные долота(рис. 1), применяемые в горнорудной промышленности, состоят из трех сварных секций (лап) 2, на которых монтируют шарошки 1. Опоры шарошек в зависимости от размеров долот выполняют по различным схемам. В горной промышленности трехшарошечные долота применяют с опорами (Р-Ш-Р), имеющими два силовых роликоподшипника 6 и 8 и между ними один шариковый (замковый) 7. На долотах малых диаметров нижний подшипник может быть шариковым (Р-Ш-Ш) или скользящего типа. Долота, предназначенные для тяжелых условий эксплуатации, снабжают упорной пятой скольжения (УПС) 11. Шарошки и лапы долот в основном изготовляют из хромоникелевой малоуглеродистой (12ХН2), (20ХНЗА) и никель-молибденовой (17НЗМА) сталей и подвергают химико-термической обработке. Тип шарошечного долота выбирают в зависимости от назначения, конструкции, формы шарошек, расположения последних относительно оси долота и забоя, числа и размера зубьев, абразивной стойкости зубьев и способа очистки от буровой мелочи (воздухом или водо-воздушной смесью).

Рис. 1. Конструктивные схемы трехшарошечных долот: а – зубчатого с фрезерованным вооружением шарошек и периферийной продувкой; б – штыревого с вооружением цилиндрическими элементами из твердого сплава и центральной продувкой; 1 – шарошка; 2 – лапа долота; 3 – присоединительный ниппель с резьбой; 4 – периферийный (а) и центральный (б) продувочные каналы; 5 – канал для подачи замкового ряда шарикового подшипника с фиксатором; б – роликовый подшипник опоры; 7 – замковый шариковый подшипник; 8 – роликовый подшипник опоры; 9 – элементы породоразрушающего фрезерованного (а) и твердосплавного (б) вооружения шарошки; 10 – корпус шарошки; 77 – опорная пята шарошки; 12 – воздушный канал к подшипникам шарошки; 13 – воздухо-направляющий винт

Вооружение шарошек долот М, С, Т – фрезерованные в теле шарошек зубья; долот МЗ и ТЗ – твердосплавные зубки с клиновидной формой рабочей поверхности, а долот ТК, К, ОК – зубки формы с полусферической рабочей головкой. Боковая поверхность долот М, С и Т для повышения долговечности наплавляется зерновым твердым сплавом релит. По способу расположения зубьев шарошки долота могут быть с само- и несамоочищающимися зубьями. Вращающееся трехшарошечное долото со стальными зубьями или карбид-вольфрамовыми вставками, разрушает горную породу ударом.Долота со стальными фрезерованными зубьями предназначены для бурения мягких средних, твердых породных формаций.

При бурении взрывных скважин на угольных разрезах срок службы шарошечных долот определяется стойкостью опор их шарошек. Основные причины выхода из строя опор – проникновение породной мелочи через зазор между шарошкой и лапой в полость подшипников и недостаточно надежная смазка. Если в подшипник попадает малоабразивная пыль, то, проникая между дорожками на цапфе и телами качения, она поглощает смазку и спрессовывается. Затем наступает нагрев и заклинивание шарошки. Заклиненные шарошки быстро изнашиваются вследствие истирания о забой. Самое качественное долото выходит из строя в крепких породах через 10 – 15 м после забивания опор буровой мелочью. Анализ изношенной поверхности невращающейся шарошки позволяет сделать вывод, что основным видом износа ее поверхности является абразивный износ при скольжении без вращения. Если же пыль, попадающая в подшипник абразивная, то она интенсивно изнашивает дорожки на шарошке и цапфе, а также тела качения. В этом случае долото быстро выходит из строя из-за износа подшипников и нарушения вследствие этого нормального режима бурения, но заклинивание шарошек при этом не происходит. Основными видами износа опорных поверхностей цапф являются выкрашивание и сколы, осовидный и абразивный износ. Во всех случаях выкрашиванию и сколу предшествует возникновение мелких трещин, расположенных в зоне максимальных контактных нагрузок. Большинство трещин располагается почти перпендикулярно к направлению движения опорных элементов. Опорные поверхности (дорожки) цапф изнашиваются больше, чем опорные поверхности шарошек. Это объясняется тем, что при вращении участки опорной поверхности шарошки вступают в контакт с цапфой последовательно. Особенностью работы опорных поверхностей цапф является их одностороннее нагружение (снизу). Износ тел качения (шариков и роликов) определяется конструктивными особенностями долот. В ряде случаев изношенные тела качения не теряют своей формы и имеют относительно гладкую поверхность. Изменение формы, раскалывание и выкрашивание шариков и роликов - результат высоких контактных напряжений и зажимов. Появление расколотых тел качения способствует перегрузке оставшихся целых и ускоряет их износ и раскалывание. Стойкость долот, имеющих опоры по схеме ролик-шарик-ролик, больше чем долот с опорами по схеме шарик-шарик-ролик. Нарушение нормального режима бурения вызывает возникновение вибраций долота, бурового става и станка. Вибрации буровых станков оказывают негативное влияние на процесс бурения.

Существенное влияние на стойкость опор долота оказывает их охлаждение. У серийных шарошечных – охлаждение опор осуществляется сжатым воздухом, поступающим в опоры через каналы в лапах. При этом основная часть воздуха (75 – 95 %) поступающего в долото через центральный канал или сопла идет на очистку скважины и зубьев шарошек, а воздух поступающий через каналы в лапах опоры шарошек выходит в скважину через зазоры между шарошкой и лапой. Если этот зазор мал, то в опору попадает незначительное количество воздуха, а при большом зазоре в опору через него попадает пыль и шлам. Так как смазка в опору при этом поступает также лишь со сжатым воздухом и определяется его количеством, то заклинивание и нагрев опор не только результат проникновения в нее породной мелочи через зазор между шарошкой и лапой, но и недостаточно надежной смазки.

Рис. 3. Долота буровых станков типа СБШ и СБР

ПРАКТИЧЕСКАЯ РАБОТА № 3

ЦЕЛЬ – ИЗУЧЕНИЕ ПРИНЦИПА РАБОТЫ БУРОВЫХ СТАНКОВ

F. назначению. ВИДЫ БУРОВЫХ СТАНКОВ

Станок ударно-канатного бурения – типа УКС или СБК (рис. 1) имеет тяжелый буровой инструмент 1 (массой 2000-3000 кг и диаметром до 300 мм), который поднимается на канате 2, огибающем головной блок 3 мачты станка, оттяжной 4 и направляющий 5 блоки и барабан 6 лебедки подъема. Оттяжной блок 4 установлен на балансире 7, который под действием кривошипно-шатунного механизма 8, 9, приводимого в действие от главного вала через шестерню 10, может совершать колебания вокруг оси направляющего блока 5. При ходе балансира вниз (положение I) буровой снаряд падает с высоты 0,6-1,0 м и, ударяя по породе, разрушает ее. По мере углубления скважины растормаживают барабан 6 и сматывают канат, давая возможность буровому снаряду опускаться ниже. Во время бурения в скважину подливают воду. Разрушенная порода переходит во взвешенное состояние, образуя с водой шлам, периодически удаляемый из скважины желонкой, представляющей собой отрезок трубы со скобой для крепления подъемного каната сверху и с хвостовиком, имеющим клапан, открывающийся при опускании на грунт. Скорость подъема оттяжного блока 4 в положение II должна быть достаточной, чтобы не препятствовать свободному падению бурового снаряда, но и не слишком высокой, чтобы блок не начинал опускаться вниз прежде, чем снаряд ударит по породе; падение бурового снаряда происходит под действием его собственного веса. Длина каната, на котором подвешен буровой снаряд, должна быть такой, чтобы свободно висящий снаряд лезвием долота в нижнем положении на несколько миллиметров не доходил до породы. Во время бурения внедрение долота в породу будет сопровождаться сжатием амортизатора 11, на котором установлен блок 3. При этом в момент остановки бурового снаряда канат будет натянут и снаряд под действием усилия амортизатора и опускающегося оттяжного блока 4 начнет плавно подниматься вверх. Если канат будет короче, чем необходимо, то значительная часть энергии удара через амортизатор передастся станку, скорость бурения снизится, а станок будет испытывать большие динамические нагрузки. Излишняя длина каната также нежелательна, так как дает ему слабину: оттяжной блок сначала опускается, не поднимая бурового снаряда, а затем резко дергает канат, что приводит к динамическим ударам на станке.

Рис. 1. Буровой станок типа УКС

Рис. 2. Буровой станок типа СБШ

Технические характеристики ряда станков типа СБШ приведены в таблице 1.

Таблица 1

Основными преимуществами ударно-вращательных станков являются сохранение энергии удара на буровой коронке независимо от глубины скважины и возможность приложения к буровому инструменту большого крутящего момента, хотя при этом пневмоударник, непрерывно вращающийся в скважине, подвержен значительному износу (минус). Станки могут бурить вертикальные и наклонные скважины. Рис. 5. Схема ВПМ торцового типа

При второй патронной схеме устройства ВПМ (рис. 6) осевое усилие и крутящий момент передаются на штангу через зажимный патрон посредством гидросистемы (станки ЗСБШ-200-60, 5СБШ-200-36). Преимущество патронной схемы – нижнее расположение привода вращателя; недостатки – ограниченность величины крутящего момента и осевого усилия на долото из-за возможного проскальзывания кулачков патрона по штанге, а также ограниченность рабочего хода подачи гидроцилиндров (на существующих станках типа СБШ-200 в пределах 1 м), что обусловливает значительные потери времени на вспомогательные операции.

Рис. 6. ВПМ патронного типа ПОДАЮЩИЕ МЕХАНИЗМЫ

Вращатели всех буровых станков по принципу действия одинаковы и состоят из двигателя и редуктора. На вращателях применяют электродвигатели переменного и постоянного тока или гидродвигатели. Рис. 8. Зубчато-реечный механизм подачи

В канатных механизмах (рис. 8) подачи канат через систему блоков 1 и 8, накручиваясь на барабан 6, подает буровой снаряд на забой. Достоинство этих механизмов – простота устройства и возможность получения большого хода подачи без перехвата инструмента.

Рис. 9. Канатный механизм подачи

Пневматические поршневые механизмы подачи применяются в тех случаях, где не требуется особенно больших усилий подачи. При больших усилиях подачи (порядка нескольких десятков килоньютонов) применяют гидравлические поршневые механизмы подачи, часто в сочетании с канатно-полиспастной или цепной системой. Цепные механизмы подачи представляют собой бесконечную втулочно-роликовую цепь, через ведущие звездочки перемещающую каретку вращателя по направляющим мачты. Комбинированные механизмы подачи представляют собой сочетание канатных или цепных систем с поршневыми.

ЗАДАНИЯ:

1) Опишите принцип работы станка типа УКС (СБК). 2) Опишите принцип работы станка типа СБР. 3) Опишите принцип работы станка типа СБШ. 4) Опишите принцип работы станка типа СБУ. 5) Укажите основные преимущества и недостатки ударно-вращательных станков. 5) Объясните почему ход непрерывной подачи у станка 6СБШ-200-32 составляет 1 м, а у станка СБШ-250МНА-32 – 8 м. 6) Рассчитайте сменную производительность станков моделей СБШ-250МНА-32 (время смены -12 ч, буримая порода – известняк) и СБР-160-24(время смены -8 ч, буримая порода – бурый уголь).

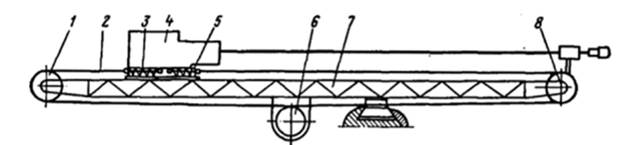

ПРАКТИЧЕСКАЯ РАБОТА № 4 ЦЕЛЬ – ИЗУЧЕНИЕ ПРИНЦИПА РАБОТЫ И КОНСТРУКЦИОННЫХ ОСОБЕННОСТЕЙ ОДНОКОВШОВЫХ ЭКСКАВАТОРОВ. Рис. 1. Рабочие размеры экскаватора типа ЭКГ

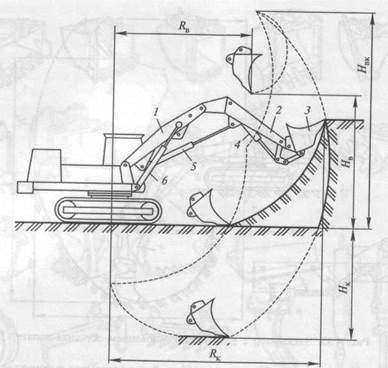

Рис. 2. Рабочие размеры экскаватора типа ЭГ

Согласно действующим Единым правилам безопасности при разработке взорванных пород канатными мехлопатами, высота уступа Ну не должна превышать полуторную максимальную высоту копания экскаватора hкоп.max или Нч.max, так как hкоп.max= Нч.max для канатных экскаваторов. По конструктивной схеме гидравлические экскаваторы при отработке забоя не могут реализовать максимальную кинематическую высоту копания hкоп.max= Нч.max, указанную в технической характеристике экскаватора. Как видно из рис. 3, на котором приведена сопоставительная оценка зон копания на примере канатного (ЭКГ-20) и гидравлического (ЭГ-20) экскаваторов, непосредственно в контакте с забоем ковш гидравлического экскаватора может находиться до высоты, равной 0,65-0,75 hкоп.max, которая на 25-35 % меньше паспортной величины hкоп.maх. Эту фактическую высоту контакта ковша ЭГ с откосом забоя называют приведенной высотой копания экскаватора h' коп.max, т.е. h' коп.max≈0,7-0,75 hкоп.max. В связи с этим при разработке ЭГ уступов без применения взрывных работ максимальная высота забоя и уступа составляет Ну = h' коп.max или Ну = 0,7-0,75 Нч.max.

Рис. 3. Схемы к определению высоты отрабатываемого уступа гидравлическим экскаватором и сопоставительная оценка зон копания на примере экскаватора ЭГ-20 и ЭКГ-20: 1 и 2 – траектория копания соответственно экскаваторов ЭГ-20 и ЭКГ-20; 3 и 4 – зоны копания соответственно экскаваторов ЭГ-20 и ЭКГ-20

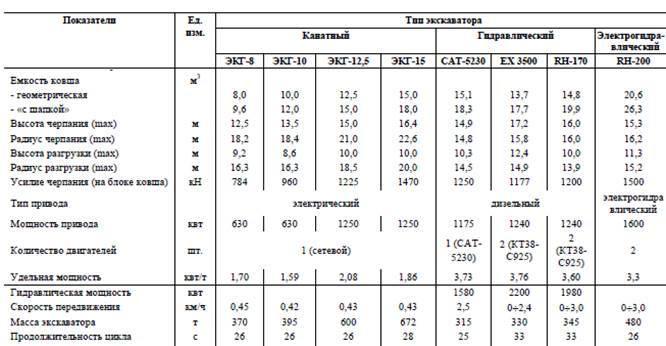

С учетом изложенного и пользуясь паспортными техническими параметрами экскаваторов выполнено сравнение возможных высот взорванных забоев для канатных и гидравлических экскаваторов, используемых на карьере (табл. 1). Таблица 1

Результаты исследований, проведенных М.В. Васильевым, П.И. Томаковым, показали, что при использовании карьерных канатных экскаваторов в сочетании с автотранспортом при расстоянии транспортирования Lтр до 5 км рациональное соотношение вместимости кузова автосамосвала VA и вместимости ковша Ек, т.е. n = VA /Eк, изменяется от 3 до 6 в зависимости от Lтр и физико-технических свойств горной массы. Указанные авторы рекомендуют следующие сочетания экскаваторов и автосамосвалов (табл. 3). Таблица 3

ЗАДАНИЯ: 1) Ответить на следующие вопросы: 1) Укажите основные области применения экскаваторов ЭКГ, ЭГ и ЭШ. 2) Дайте определение термину «забой экскаватора». 3) Дайте определение термину «высота копания». 4) Дайте определение термину «высота выгрузки». 5) Рассчитайте, чему будет равна ориентировочная высота уступа с БВР при использовании гидравлического экскаватора (максимальная высота черпания – 11 м) и экскаватора ЭКГ (максимальная высота черпания – 18 м). 6) Перечислите фирмы-производители мехлопат. 7) Перечислите какие карьерные автосамосвалы (указать марки) согласно исследованиям, проведенным учеными М.В. Васильевым, П.И. Томаковым целесообразнее всего использовать в комплексе с экскаваторами RH -170 и Cat -5230 (табл. 4). Таблица 4

ПРАКТИЧЕСКАЯ РАБОТА № 5 ЦЕЛЬ – ИЗУЧЕНИЕ КОНСТРУКЦИОННЫХ ОСОБЕННОСТЕЙ ОДНОКОВШОВЫХ ЭКСКАВАТОРА ТИПА ЭКГ. Экскаватор ЭКГ - расшифровка цифр и букв. Цифры в названиях моделей экскаватор обозначают объем ковша в кубических метрах. За цифрой следует буквенный индекс, обозначающий усовершенствование экскаватора от производителя.

Рис. 2. Зубчато-реечный механизм напора рукояти экскаватора ЭКГ 1 – кремальерная шестерня; 2 – зубчатая рейка; 3 – рукоять; 4 – ковш; Рис. 4. Макет экскаватора типа ЭКГ ПРАКТИЧЕСКАЯ РАБОТА № 6

ЦЕЛЬ – ИЗУЧЕНИЕ НАЗНАЧЕНИЯ И КОНСТРУКЦИОННЫХ ОСОБЕННОСТЕЙ ГИДРАВЛИЧЕСКИХ ЭКСКАВАТОРОВ

Рис. 2. Сменные рабочие органы гидравлических экскаваторов К основным видам сменного рабочего оборудования относятся прямая и обратная лопаты, грейфер, погрузчик. Для разработки мерзлых фунтов широко используется рыхлительное оборудование и гидромолоты. Обратная лопата является самым распространенным видом рабочего оборудования гидравлических экскаваторов и предназначена для копания выемок, расположенных ниже уровня стоянки экскаватора. В комплект оборудования обратная лопата(рис. 3 а ) входят: стрела моноблочная Г-образной формы или составная 1 изменяемой длины (рис. 3 б ), рукоять 5, поворотный ковш 4 и гидроцилиндры 2, 3, 8 подъема стрелы, поворота рукояти и ковша. Копание фунта производят поворотом ковша относительно рукояти и поворотом рукояти относительно стрелы. Копание можно осуществлять только поворотом ковша относительно неподвижной рукояти, что позволяет вести работы в стесненных условиях.

Рис. 3. Экскаватор с рабочим оборудованием обратная лопата Поворотом ковша производят не только копание, но и выгрузку грунта, а также зачистку основания забоя. Толщину срезаемой при копании стружки регулируют путем подъема или опускания стрелы. Составная стрела дает возможность изменять глубину Нк и радиус RK копания (а также высоту выгрузки Нв), что в сочетании со сменными профильными ковшами различной вместимости позволяет расширить область применений экскаватора и использовать его с максимальной производительностью в различных грунтовых условиях. Основная 1 и удлиняющая 6 части составной стрелы соединены шарниром и тягой 7, установкой которой в различные положения на удлиняющей части достигается изменение длины стрелы. На основную часть стрелы устанавливают оборудование прямой лопаты, грейфера и погрузчика. При работе вблизи фундаментов зданий и других сооружений, а также при копании траншей, ось которых не совпадает с продольной осью экскаватора, в оборудовании обратная лопата применяют специальную промежуточную вставку (рис. 3, б), позволяющую устанавливать рукоять 5 с гидроцилиндром под углом в плане к продольной оси стрелы 1. Вставка обеспечивает смещение оси копания до 1,5 м относительно продольной оси машины. Оборудование со смещенной осью копания является одним из преимуществ гидравлических экскаваторов. Прямая лопатас поворотным ковшом широко применяется на экскаваторах 4-6-й размерных групп и предназначена для разработки грунта как выше (преимущественно), так и ниже уровня стоянки машины, а также для погрузочных работ (рис. 4 ).

Рис.4. Экскаватор с рабочим оборудованием прямая лопата Оборудование прямой лопаты включает стрелу 1, рукоять 2, ковш З игидроцилиндры 4, 5, 6 подъема стрелы, поворота рукояти и ковша. Копание грунта осуществляется поворотом рукояти и ковша, движущегося от машины в сторону забоя. Толщину стружки регулируют подъемом или опусканием стрелы. При разгрузке ковш поворачивают гидроцилиндром 4. Прямой лопатой с поворотным ковшом можно производить планирование и зачистку основания забоя. Погрузочное оборудование применяют для погрузки сыпучих и мелкокусковых материалов выше стоянки экскаватора, разработки и погрузки в транспортные средства (или отсыпки в отвал) грунтов I и II категорий, а также для планировочных работ на уровне стоянки машины. Вместимость ковша погрузчика в 1,5...2 раза больше вместимости ковша обратной лопаты, что значительно повышает производительность экскаватора при использовании его на погрузочных работах (рис. 5 ).

Рис.5. Экскаватор с погрузочным оборудованием

В комплект погрузочного оборудования входят: стрела 1, рукоять 3, ковш 5 и гидроцилиндры 2, 4, 6 подъема стрелы, поворота рукояти и ковша. Кинематическая схема погрузчика обеспечивает горизонтальное движение ковша от экскаватора при внедрении его в грунт или штабель материала и при планировочных работах. После внедрения в разрабатываемый материал возможен поворот ковша гидроцилиндром 2 для лучшего его заполнения, которым поворачивают поднятый на заданную высоту ковш при разгрузке. Грейферприменяют для рытья котлованов, траншей, колодцев и при погрузочно-разгрузочных работах. Особенно эффективно использование такого оборудования при копании глубоких выемок, а также в стесненных условиях. На гидравлических экскаваторах устанавливают жестко подвешенные грейферы, у которых необходимое давление на грунт при врезании создается принудительно с помощью гидроцилиндров рабочего оборудования. Это позволяет эффективно разрабатывать плотные фунты независимо от массы грейфера. Грейфер шарнирно крепят к рукояти обратной лопаты вместо ковша таким образом, чтобы быловозможно его продольное и поперечное раскачивание. Оборудование грейфера (рис. 6) состоит из составной стрелы 1, рукоятки гидроцилиндров 2, 7, используемых от обратной лопаты, двухчелюстного грейферного ковша 6 с гидроцилиндрами 5 для замыкания и открывания челюстей и механизмом 4 поворота ковша в плане. Челюсти ковша в исходном положении раскрыты. Наполнение его происходит при смыкании челюстей гидроцилиндрами 5. Необходимое напорное усилие создается опусканием стрелы. Разгружают ковш размыканием челюстей. Для глубокого копания колодцев (до 30 м), траншей и котлованов в оборудовании грейфера используют удлиняющие промежуточные вставки.

Рис. 6. Экскаватор с грейферным оборудованием

Задания: 1) Изучить конструкционные особенности гидравлических экскаваторов. 2) Укажите основные отличия между гидравлическими экскаваторами шарнирно-рычажного и телескопического типов. 3) Перечислите основные конструктивные элементы гидравлических экскаваторов обратная и прямая лопата. 4) Указать основные отличия гидравлических экскаваторов по сравнению с мехлопатами. 5) Укажите для каких служебных целей гидравлический экскаватор оборудуют грейфером. Укажите конструктивные особенности грейфера. ПРАКТИЧЕСКАЯ РАБОТА № 7

ЦЕЛЬ – ИЗУЧЕНИЕ НАЗНАЧЕНИЯ И КОНСТРУКЦИОННЫХ ОСОБЕННОСТЕЙ ШАГАЮЩЕГО ЭКСКВАТОРА-ДРАГЛАЙНА

Вскрышные мехлопаты или шагающие экскаваторы-драглайны (рис. 1) от карьерных отличаются большими линейными параметрами и большей емкостью ковша, что позволяет применять вскрышные экскаваторы для разработки покрывающих пород и перевалки их в выработанное пространство. Существенную роль при этом играет максимальный радиус разгрузки.

Рис. 6. Шагающий экскаватор-драглайн в процессе работы

Шагающие экскаваторы-драглайны могут использоваться для верхней погрузки горной массы. Шагающие экскаваторы-драглайны используются на карьерах для перевалки мягкой вскрыши в выработанное пространство, а также для зачистки невыдержанной кровли пласта полезного ископаемого и в условиях сильной обводненности. Шагающие экскаваторы-драглайны могут эффективно применяться для разработки песчаных и песчано-гравийных пород в подводных забоях. В некоторых случаях шагающие экскаваторы-драглайны с ковшом емкостью до 10 м3 применяются для погрузки горной массы в средства транспорта.

Хочется отменить вскрышные мехлопаты выпускается как в нашей стране (табл. 1), так и зарубежом (табл. 2). Таблица 1

Таблица 2

Шагающий экскаватор-драглайн (рис. 2) имеет ковш 1 с упряжью, тяговый 2 и подъемный 3 канаты, стрелу 4 с направляющими 5, головными 6 блоками и пятой 7. Для перемещения ковша служат лебедки подъема и тяги. Угол наклона стрелы определяется длиной поддерживающего стрелу каната или полиспаста 10. Исполнительный механизм драглайна имеет два гибких звена-каната, связывающих ковш с ведущими звеньями механизма. Неподвижным звеном механизма драглайна является платформа экскаватора с двуногой стойкой и стрелой. Подъемный 8 и тяговый 9 барабаны лебедок образуют с неподвижными звеньями в точках О1, О2, О4 или О1, О3 и О4 вращательные пары. Механизм воспроизводит рабочие движения драглайна в результате перемещений подъемного и тягового канатов. Разгрузка ковша осуществляется за счет ослабления тягового каната и поворота ковша, имеющего центр тяжести впереди точки А крепления вертикальной подвески. При этом канат упряжи проскальзывает относительно блока 11, давая возможность ковшу опрокинуться. Рабочее оборудование приспособлено к разработке грунта преимущественно ниже уровня стояния экскаватора, хотя вполне успешно может работать и выше этого уровня.

Рис. 1. Схема шагающего экскаватора-драглайна

Все основные конструктивные элементы вскрышной лопаты приведены на рисунке 2.

Рис. 2. Конструкция шагающего экскаватора-драглайна Стрела; 2,4 – подвесной и тяговый канаты; 3 – ковш; 5 – кабина машиниста; 6 – механизм поворота платформы; 7 – лыжа; 8 – механизм шагания; 9- лебедка подъёма ковша; 10- лебедка тяги; 11 –машиногенераторные установки; 12 – вентиляторы; 13 – двуногая стойка; 14 – ванты подвески мачты; 15 –мачта; 16 – ванты подвески стрелы; 17 –головные блоки

По основным конструктивным признакам стрелы шагающих экскаваторов-драглайнов можно объединить в четыре группы: · вантовые; · трехгранные жесткие; · ферменные; · комбинированные. Вантовая стрела (рис.2) состоит из трубчатых элементов и вант.

Рис. 2. Вантовая стрела: 1, 2, 3 – трубчатые элементы; 4, 5, 6, 7 – ванты; Рама. Трубчатые элементы 1, 2 и 3 образуют жесткую конструкцию. Остальные элементы являются вантовыми фермами, выполненными из канатов 4, 5, 6 и 7. В вершине элемента 2 установлен узел 8 крепления подвески стрелы. Вверху центральный трубчатый элемент 3 заканчивается рамой 10, на которой установлены блоки для подъемных канатов. За счет того, что элементы, работающие на растяжение, выполнены из канатов, стрела получается легкой и достаточно прочной. Трехгранная жесткая стрела (рис. 3.) несколько тяжелее, чем вантовая, но имеет бoльшую эксплуатационную надежность.

Рис. 3.Трехгранная жесткая стрела: 1 – трубчатые элементы; 2 – трубчатые стойки; 3 – вантовые связи; 4 – серьги; 5 – стойка; 6 – блоки.

Трехгранная жесткая стрела выполнена из трубчатых элементов 1, образующих с головной частью трехгранную пирамиду, и содержит вертикальные трубчатые стойки 2 и вантовые диагональные связи 3. Стрела на жестких серьгах 4 подвешивается к стойке 5 поворотной платформы. В верхней части стрелы установлены блоки 6 для подъемных канатов. Ферменная стрела представляет собой пространственную ферменную конструкцию, выполненную из уголков, и применяется в основном на строительных экскаваторах с ковшами небольшого объема. Комбинированная стрела состоит из верхней 1 и нижней 2 частей, шарнирно соединенных между собой (рис. 4.).

Рис. 4. Комбинированная стрела: 1 – верхняя часть; 2 – нижняя часть; 3 – верхний пояс; 4 – головной блок. Верхняя часть стрелы представляет собой ферму прямоугольного сечения, выполненную из уголков. В головной части стрелы установлен блок 4. Нижняя часть стрелы выполнена из труб в виде трехгранной пирамиды (см. трехгранная жесткая стрела). Верхний растянутый пояс 3 состоит из вантовой подвески. Рис. 5.

Рис. 6.

ПРАКТИЧЕСКАЯ РАБОТА № 8

ЦЕЛЬ – РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ОДНОКОВШОВОГО ЭКСКАВАТОРА

ОБЩИЕ СВЕДЕНИЯ

Теоретическая производительность экскаватора – количество продукции (в тоннах или кубических метрах), которое может быть выработано в единицу времени (обычно за час) при непрерывной его работе. Условия работы берутся предположительно одинаковыми для всех машин, коэффициенты наполнения ковша (Кн) и разрыхления породы (Кр) принимаются равными единице. У одноковшовых экскаваторов при расчете теоретической производительности принимаются: одинаковыми угол поворота на выгрузку (90° у мехлопаты и 135° у драглайнов), высота черпания (до уровня напорного вала - для мехлопат) и номинальными скорости рабочих движений и удельные сопротивления породы копанию. Техническая производительность – максимальная производительность для данного экскаватора при его непрерывной работе в данном забое за единицу времени. Рассчитывается с учетом конкретных условий работы: категорий пород, разрыхления породы и наполнения ковша при непрерывной работе, а также с учетом перерывов в работе, неизбежных для данного типа машины Эксплуатационная производительность – это действительный объем горно

|

|||||||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.131.240 (0.021 с.) |