Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструмент для станков вращательного буренияСодержание книги

Поиск на нашем сайте

ШАРОШЕЧНЫМИ ДОЛОТАМИ

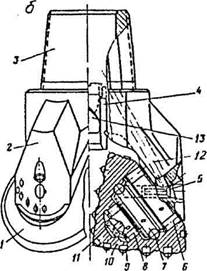

При вращательном бурении используют следующие 3 вида долот: двух- и трехшарошечные, режущие и комбинированные. Наиболее распространенные трехшарошечные долота используют для разработки пород от мягких до очень крепких с вооружением шарошки в виде фрезерованных на ней зубьев (рис. 1, а) различной длины и конфигурации или впрессованных в нее штырей из твердого сплава – карбида вольфрама (рис. 1, б). При бурении взрывных скважин в крепких горных породах скорость проходки и износостойкость увеличивается за счет увеличения вылета штырей на долотах. Трехшарошечные долота(рис. 1), применяемые в горнорудной промышленности, состоят из трех сварных секций (лап) 2, на которых монтируют шарошки 1. Опоры шарошек в зависимости от размеров долот выполняют по различным схемам. В горной промышленности трехшарошечные долота применяют с опорами (Р-Ш-Р), имеющими два силовых роликоподшипника 6 и 8 и между ними один шариковый (замковый) 7. На долотах малых диаметров нижний подшипник может быть шариковым (Р-Ш-Ш) или скользящего типа. Долота, предназначенные для тяжелых условий эксплуатации, снабжают упорной пятой скольжения (УПС) 11. Шарошки и лапы долот в основном изготовляют из хромоникелевой малоуглеродистой (12ХН2), (20ХНЗА) и никель-молибденовой (17НЗМА) сталей и подвергают химико-термической обработке. Тип шарошечного долота выбирают в зависимости от назначения, конструкции, формы шарошек, расположения последних относительно оси долота и забоя, числа и размера зубьев, абразивной стойкости зубьев и способа очистки от буровой мелочи (воздухом или водо-воздушной смесью).

Рис. 1. Конструктивные схемы трехшарошечных долот: а – зубчатого с фрезерованным вооружением шарошек и периферийной продувкой; б – штыревого с вооружением цилиндрическими элементами из твердого сплава и центральной продувкой; 1 – шарошка; 2 – лапа долота; 3 – присоединительный ниппель с резьбой; 4 – периферийный (а) и центральный (б) продувочные каналы; 5 – канал для подачи замкового ряда шарикового подшипника с фиксатором; б – роликовый подшипник опоры; 7 – замковый шариковый подшипник; 8 – роликовый подшипник опоры; 9 – элементы породоразрушающего фрезерованного (а) и твердосплавного (б) вооружения шарошки; 10 – корпус шарошки; 77 – опорная пята шарошки; 12 – воздушный канал к подшипникам шарошки; 13 – воздухо-направляющий винт

Вооружение шарошек долот М, С, Т – фрезерованные в теле шарошек зубья; долот МЗ и ТЗ – твердосплавные зубки с клиновидной формой рабочей поверхности, а долот ТК, К, ОК – зубки формы с полусферической рабочей головкой. Боковая поверхность долот М, С и Т для повышения долговечности наплавляется зерновым твердым сплавом релит. По способу расположения зубьев шарошки долота могут быть с само- и несамоочищающимися зубьями. Вращающееся трехшарошечное долото со стальными зубьями или карбид-вольфрамовыми вставками, разрушает горную породу ударом.Долота со стальными фрезерованными зубьями предназначены для бурения мягких средних, твердых породных формаций. При бурении взрывных скважин на угольных разрезах срок службы шарошечных долот определяется стойкостью опор их шарошек. Основные причины выхода из строя опор – проникновение породной мелочи через зазор между шарошкой и лапой в полость подшипников и недостаточно надежная смазка. Если в подшипник попадает малоабразивная пыль, то, проникая между дорожками на цапфе и телами качения, она поглощает смазку и спрессовывается. Затем наступает нагрев и заклинивание шарошки. Заклиненные шарошки быстро изнашиваются вследствие истирания о забой. Самое качественное долото выходит из строя в крепких породах через 10 – 15 м после забивания опор буровой мелочью. Анализ изношенной поверхности невращающейся шарошки позволяет сделать вывод, что основным видом износа ее поверхности является абразивный износ при скольжении без вращения. Если же пыль, попадающая в подшипник абразивная, то она интенсивно изнашивает дорожки на шарошке и цапфе, а также тела качения. В этом случае долото быстро выходит из строя из-за износа подшипников и нарушения вследствие этого нормального режима бурения, но заклинивание шарошек при этом не происходит. Основными видами износа опорных поверхностей цапф являются выкрашивание и сколы, осовидный и абразивный износ. Во всех случаях выкрашиванию и сколу предшествует возникновение мелких трещин, расположенных в зоне максимальных контактных нагрузок. Большинство трещин располагается почти перпендикулярно к направлению движения опорных элементов. Опорные поверхности (дорожки) цапф изнашиваются больше, чем опорные поверхности шарошек. Это объясняется тем, что при вращении участки опорной поверхности шарошки вступают в контакт с цапфой последовательно.

Особенностью работы опорных поверхностей цапф является их одностороннее нагружение (снизу). Износ тел качения (шариков и роликов) определяется конструктивными особенностями долот. В ряде случаев изношенные тела качения не теряют своей формы и имеют относительно гладкую поверхность. Изменение формы, раскалывание и выкрашивание шариков и роликов - результат высоких контактных напряжений и зажимов. Появление расколотых тел качения способствует перегрузке оставшихся целых и ускоряет их износ и раскалывание. Стойкость долот, имеющих опоры по схеме ролик-шарик-ролик, больше чем долот с опорами по схеме шарик-шарик-ролик. Нарушение нормального режима бурения вызывает возникновение вибраций долота, бурового става и станка. Вибрации буровых станков оказывают негативное влияние на процесс бурения. Существенное влияние на стойкость опор долота оказывает их охлаждение. У серийных шарошечных – охлаждение опор осуществляется сжатым воздухом, поступающим в опоры через каналы в лапах. При этом основная часть воздуха (75 – 95 %) поступающего в долото через центральный канал или сопла идет на очистку скважины и зубьев шарошек, а воздух поступающий через каналы в лапах опоры шарошек выходит в скважину через зазоры между шарошкой и лапой. Если этот зазор мал, то в опору попадает незначительное количество воздуха, а при большом зазоре в опору через него попадает пыль и шлам. Так как смазка в опору при этом поступает также лишь со сжатым воздухом и определяется его количеством, то заклинивание и нагрев опор не только результат проникновения в нее породной мелочи через зазор между шарошкой и лапой, но и недостаточно надежной смазки.

|

||||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 206; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.98.91 (0.008 с.) |