Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверочный расчет подшипников каченияСодержание книги

Поиск на нашем сайте

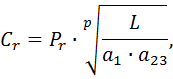

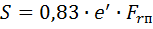

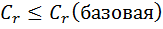

Проверке на работоспособность по динамической грузоподъемности подлежат подшипники тихоходного вала. Потребная динамическая грузоподъемность подшипника

где Ресурс

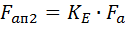

где Определяют эквивалентную динамическую нагрузку для каждого подшипника

где Эквивалентные радиальные силы

где Величины осевых сил Таблица 5.21 Коэффициент эквивалентности

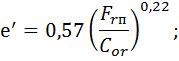

При использовании радиальных шарикоподшипников вся осевая сила В радиально-упорных подшипниках осевые реакции возникают в обеих опорах. Для их определения сначала находят внутренние осевые силы, возникающие вследствие наклона контактных линий к торцовой плоскости подшипников

где Для шариковых радиально-упорных подшипников: с углом контакта

с углом контакта где Для конических роликовых подшипников определяют по каталогу [2] или рассчитывают по формуле Далее задачу решают методом попыток. Например, принимают Проверяют условие Проверяют условие Величины коэффициентов X и Y зависят от отношения Рассчитывают потребную динамическую грузоподъемность подшипника Проверяют условие подбора Если это условие не выполняется, то принимают радиальные шарикоподшипники средней или тяжелой серий. При чрезмерно больших размерах шариковых подшипников применяют конические роликовые подшипники [2].

Таблица 5.22 Коэффициенты радиальной X и осевой Y сил

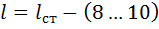

Расчет шпоночных соединений Подбор шпонок В узле выходного вала редуктора шпоночные соединения используются для установки на вал колеса и муфты. Размеры поперечного сечения шпонки – ширину b и высоту h выбирают из стандарта (табл. 5.23) по величине диаметра соответствующей ступени вала. Определяют длину шпонки

где Таблица 5.23 Шпонки призматические (из ГОСТ 23360-78), мм

Примечания 1. Длину l (мм) призматической шпонки выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280. 2. Пример обозначения шпонки с размерами b = 18 мм, h = 11мм, l = 80 мм: Шпонка 18 ´ 11 ´ 80 ГОСТ 23360-78.

Полученное значение округляют до ближайшего значения из стандартного ряда (см. табл. 5.23).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 400; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.67.248 (0.01 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– эквивалентная динамическая нагрузка;

– эквивалентная динамическая нагрузка;  – для шариковых и

– для шариковых и  – для роликовых подшипников;

– для роликовых подшипников;  – ресурс, млн оборотов;

– ресурс, млн оборотов;  – коэффициент долговечности, обычно принимают

– коэффициент долговечности, обычно принимают  при коэффициенте надежности

при коэффициенте надежности  ;

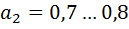

;  – обобщенный коэффициент совместного влияния качества металла, особенностей технологии производства, конструкции и условий эксплуатации, для обычных условий эксплуатации назначают

– обобщенный коэффициент совместного влияния качества металла, особенностей технологии производства, конструкции и условий эксплуатации, для обычных условий эксплуатации назначают  – для шарикоподшипников и

– для шарикоподшипников и  – для роликоподшипников.

– для роликоподшипников.

– ресурс, час (см. исходные данные);

– ресурс, час (см. исходные данные);  – частота вращения тихоходного вала.

– частота вращения тихоходного вала.

,

,  – эквивалентные радиальные и осевые силы, действующие на подшипники;

– эквивалентные радиальные и осевые силы, действующие на подшипники;  ,

,  – коэффициенты радиальной и осевой сил;

– коэффициенты радиальной и осевой сил;  – коэффициент вращения, зависящий от того, какое кольцо вращается (при вращении внутреннего кольца

– коэффициент вращения, зависящий от того, какое кольцо вращается (при вращении внутреннего кольца  );

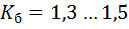

);  – коэффициент безопасности, учитывающий характер нагрузки (спокойная –

– коэффициент безопасности, учитывающий характер нагрузки (спокойная –  ; при умеренных толчках –

; при умеренных толчках –  ; с сильными толчками –

; с сильными толчками –  );

);  – температурный коэффициент, учитывающий влияние температуры подшипника (при

– температурный коэффициент, учитывающий влияние температуры подшипника (при  оС

оС  ).

). и

и  , определенным ранее, с учетом режима нагружения

, определенным ранее, с учетом режима нагружения

– коэффициент эквивалентности, учитывающий переменный режим нагружения (табл. 5.21).

– коэффициент эквивалентности, учитывающий переменный режим нагружения (табл. 5.21).

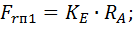

, возникающая в зацеплении косозубых колес, воспринимается той опорой, в сторону которой она направлена. В рассматриваемой схеме (см. рис. 5.6) в опоре А –

, возникающая в зацеплении косозубых колес, воспринимается той опорой, в сторону которой она направлена. В рассматриваемой схеме (см. рис. 5.6) в опоре А –  , в опоре В –

, в опоре В –  .

. – для радиально-упорных шарикоподшипников;

– для радиально-упорных шарикоподшипников; – для конических шарикоподшипников,

– для конических шарикоподшипников, – коэффициент минимальной осевой силы.

– коэффициент минимальной осевой силы.

– параметр осевой нагрузки.

– параметр осевой нагрузки. .

. и находят

и находят  .

. . Если оно выполняется, то осевые силы определены правильно. Если

. Если оно выполняется, то осевые силы определены правильно. Если  , то принимают

, то принимают  и находят

и находят  .

. .

. . Сначала вычисляют отношение

. Сначала вычисляют отношение  . По табл. 5.22 находят соответствующее ему значение параметра осевой нагрузки

. По табл. 5.22 находят соответствующее ему значение параметра осевой нагрузки  при большем значении эквивалентной динамической нагрузки

при большем значении эквивалентной динамической нагрузки  .

.

мм,

мм, – длина ступицы (находится при конструировании колеса и выборе муфты).

– длина ступицы (находится при конструировании колеса и выборе муфты).