Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила выполнения рабочих чертежей деталей

Нанесение размеров. Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали [2]. Не допускается указывать на чертеже один и тот же размер несколько раз. Размеры, относящиеся к одному конструктивному элементу, следует группировать в одном месте. Не допускается включать в общую размерную цепочку ширины фасок и канавок. Форму и размеры канавки рекомендуется изображать на выносном элементе в увеличенном масштабе. Нельзя использовать линии контура, осевые, центровые и выносные в качестве размерных. Следует избегать пересечения размерных и выносных линий. Размерные числа нельзя разделять или пересекать другими линиями чертежа и наносить в местах пересечения размерных, осевых и центровых линий. В местах нанесения размерного числа осевые, центровые и линии штриховки прерывают. Перед числом, определяющим форму поверхности, наносят условный знак Æ (диаметр), □ (квадрат), Ð (уклон), R (радиус) и др.

Таблица 7.7 Шероховатость

Размеры, не выполняемые по данному чертежу, являются справочными. Они отмечаются на чертеже знаком «*», а в технических требованиях записывают: *Размеры для справок.

У размеров, контроль которых технически затруднен, наносят знак «**», а в технических требованиях записывают: **Размеры обеспеч. инстр. Один из размеров, составляющих размерную цепь, на чертеже не наносят или указывают в технических требованиях в качестве справочного. Размеры нескольких одинаковых элементов детали, как правило, наносят один раз с указанием на поле – выноске количества этих элементов. Осевые линейные размеры располагают под изображением детали на возможно меньшем числе уровней.

Нанесение обозначений и технических требований. Условные изображения баз наносят под изображением детали. Условные изображения допусков формы и расположений поверхностей – над изображением детали на одном–двух уровнях. Условные изображения шероховатости – на верхних линиях контура, выносных линиях или на полках линий – выносок, а на торцовых поверхностях – под изображением детали. Параметры термообработки поверхности – на полках линий – выносок над изображением детали. Технические требования располагают над основной надписью и записывают в следующей последовательности: 1. Требования к материалу, заготовке, термической обработке и свойствам материала готовой детали (… НВ, … HRC). 2. Указания о размерах (размеры для справок, радиусы скруглений, углы и др.). 3. Предельные отклонения размеров. 4. Допуски формы и взаимного расположения поверхностей. Размеры и предельные отклонения приводят в технических требованиях с указанием единиц измерения. Основная надпись. Основную надпись располагают в правом нижнем углу чертежа [4], на листах формата А4 – вдоль короткой стороны, на листах других форматов – вдоль короткой и длинной сторон.

Форма 1 основной надписи первого листа для всех видов чертежей и форма 2 а для последующих листов приведены в Приложении 1. В графах основных надписей (номера граф приведены в скобках) указывают: – в графе 1 – наименование детали в именительном падеже единственного числа. Имя существительное располагают на первом листе; – в графе 2 – обозначение (шифр) чертежа; – в графе 3 – обозначение по стандарту материала детали, например Сталь 45 ГОСТ 1050-88; – в графе 4 – литеру документа; на учебных документах в первой клетке ставят литеру «У»; – в графе 5 – массу изделия в кг без указания единицы измерения (в учебных проектах графу 5 можно не заполнять); – в графе 6 – масштаб; – в графе 7 – порядковый номер листа; на документах, состоящих из одного листа, графу 7 не заполняют; – в графе 8 – общее количество листов документа (только на первом листе); – в графе 9 – сокращенное название вуза, номер учебной группы, например УГАТУ, гр. НИ-300; – в графе 10 – характер работы (разработал, проверил и т. д.); – в графах 11, 12, 13 – фамилии лиц, подписавших документ, их подписи и даты подписания. Остальные графы на учебных чертежах не заполняют.

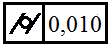

Оформление рабочего чертежа вала. На рабочем чертеже вала приводят: размеры с предельными отклонениями, определяющие габариты и форму детали, допуски формы и расположения поверхностей, параметры шероховатости поверхностей, материал детали и его свойства, сведения о термической и других видах обработки. Предварительно осевые и диаметральные размеры ступеней вала определяются при проектном расчете (см. п. 5.3). Они уточняются при выполнении сборочного чертежа. Поэтому рабочий чертеж вала нужно выполнять после оформления сборочного чертежа. Пример оформления рабочего чертежа выходного вала представлен на рис. 7.10. На нем приведены размеры: габаритный размер 252 мм, осевые размеры ступеней вала 32, 65, 10 h 9, 82 мм. Размер 10 h 9 является цепочным. Его поле допуска выбрано в предположении, что компенсатором в размерной цепи является компенсаторное кольцо. Если компенсатором служит набор прокладок, то назначают его поле допуска h 11. Предельные отклонения остальных размеров ± IT 14/2. – длина шпоночного паза для установки колеса 50 мм и размер 6 мм от буртика до шпоночного паза; – длина шпоночного паза для установки полумуфты 60 мм и размер 10 мм от торца вала до шпоночного паза; – размеры фасок и канавок; – длина ≈ 40 мм, определяющая зону термической обработки и границу шероховатости – свободные диаметральные размеры буртиков Æ60, 66 мм; – сопряженные диаметры ступеней вала с предельными отклонениями в соответствии с посадками, приведенными на сборочном чертеже: Æ50 k 6 – размеры поперечных размеров шпоночных пазов в сечениях А – А и Б – Б с предельными отклонениями: 16 P 9 – глубины шпоночных пазов 7+0,2, 5+0,2 мм. Предельные отклонения выбраны +0,2мм, так как сечения шпонок больше 6´6 мм. При меньших размерах сечений назначают допуск +0,1 мм [2]; – размеры отверстий под болт и штифт на торце вала: М6 глубиной 12 мм и длиной резьбы 10 мм, Æ4 К 7 При работе вал вращается вокруг общей оси ВГ (рис. 7.10), проходящей через точки пересечения каждой из осей двух посадочных поверхностей для подшипников качения со средними сечениями этих поверхностей [2]. Общая ось является базой для задания точности расположения осей посадочных поверхностей.

Все рассчитанные значения допусков формы и расположения поверхностей округляют до ближайшего числа (мкм) из ряда предпочтительных:

На чертеже вала приведены следующие допуски формы и расположения поверхностей [2]. – Допуски цилиндричности посадочных поверхностей под подшипники качения – задают для ограничения искажения геометрической формы дорожек качения колец подшипников. Рекомендуется принимать Т Для цапф подшипников (рис. 7.10) Æ50 k 6 – Допуск цилиндричности посадочных поверхностей вала под зубчатое колесо и муфту задают для ограничения концентрации контактных давлений. Рекомендуется принимать: для зубчатых колес – Т Для посадочной поверхности вала под колесо Æ60 r 6 – Допуск соосности посадочных поверхностей для подшипников качения задают для ограничения перекоса колец подшипников качения. Он назначается в зависимости от подшипника. При длине посадочной поверхности вала В = 10 мм для шарикового радиального подшипника он равен 4 мкм, шарикового радиально-упорного – 3 мкм, радиального с короткими цилиндрическими роликами и конического – 1 мкм. При длине В 1 посадочного места приведенные значения следует умножить на 0,1 ∙В 1.

Рис. 7.10. Рабочий чертеж выходного вала Для рассматриваемого вала правая цапфа имеет меньшую длину (В 1 = 252 – 32 – 65 – 82 – 40 – 10 = 23 мм), чем левая (В 1 = 32 мм). Приведенное значение допуска соосности для шарикового радиального подшипника нужно умножить на меньшее значение В 1: Т

– Допуск соосности посадочных поверхностей для зубчатого колеса относительно общей оси вращения вала задают для обеспечения норм кинематической точности и норм контакта зубьев. В зависимости от степени кинематической точности зубчатой передачи (см. п. 5.2) по табл. 7.8 назначают степень точности допуска соосности и по ней определяют допуск соосности (табл. 7.9).

Таблица 7.8 Степень точности допусков соосности

Таблица 7. 9 Допуски соосности

На чертеже на поверхности вала Æ60 r 6 – Допуск перпендикулярности базового торца вала для подшипников качения – назначают для уменьшения перекоса и искажения геометрической формы дорожек качения внутреннего кольца подшипника. Его значение принимают по табл. 7.10 для упорного буртика вала в зависимости от степени точности допуска перпендикулярности: для шариковых подшипников – 8, для роликовых – 7. Шариковый радиальный подшипник 8 (рис. 7.13), устанавливаемый на левую цапфу вала, упирается в распорную втулку 3, поэтому назначать допуск перпендикулярности на торец левого буртика не требуется. Правый шарикоподшипник упирается в буртик. По табл. 7.10 для диаметра буртика Æ60 мм и 8-й степени точности допуска перпендикулярности Т – Допуск перпендикулярности базовых торцов вала для зубчатых колес – задают для выполнения требуемых норм контакта зубьев передачи при длине ступицы к посадочному диаметру l / d < 0,7. Для определения допуска перпендикулярности Т Таблица 7.10 Допуски параллельности и перпендикулярности

Для рассматриваемого вала l = 65 мм, d = 60 мм и l / d = 65/60 = = 1,08 > 0,7. Поэтому допуск перпендикулярности Т

Таблица 7.11 Степени точности допуска перпендикулярности

– Допуски параллельности Т На чертеже вала на поверхности Æ60 r 6 На чертеже вала в соответствии с рекомендациями (табл. 7.7) нанесены шероховатости следующих поверхностей: – посадочных под подшипники – – посадочных под зубчатое колесо – – торцов буртиков для базирования зубчатого колеса и полумуфты – – под резиновую манжету – – торцов вала – – шпоночных пазов – Шероховатость нерабочих поверхностей вала указана в правом верхнем углу – В правом нижнем углу расположена основная надпись, над которой записаны технические требования в последовательности, изложенной выше.

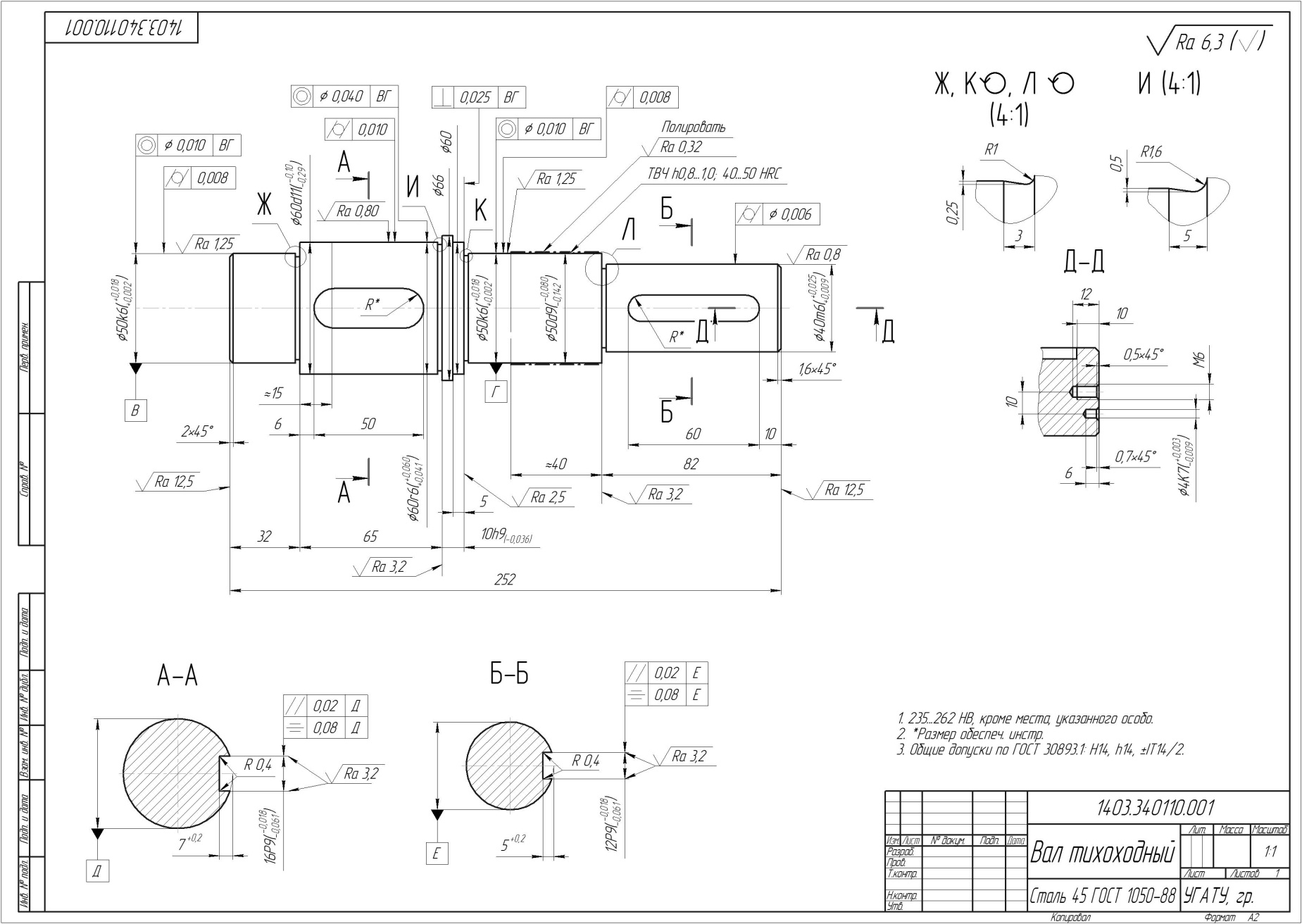

Оформление рабочего чертежа цилиндрического зубчатого колеса. На рабочем чертеже цилиндрического зубчатого колеса приводят: размеры с предельными отклонениями, определяющие габариты и форму колеса; допуски формы и расположения поверхностей; параметры шероховатости поверхностей; материал детали и его свойства, сведения о термической и других видах обработки; таблицу параметров зубчатого венца. Пример оформления рабочего чертежа цилиндрического зубчатого колеса представлен на рис. 7.11. На нем приведены размеры: – ширина зубчатого венца bw уточн (п. 5.3). Поле допуска назначают в зависимости от степени точности передачи по табл. 7.12. На чертеже указано 60 h 13(–0,46); – длина ступицы l ст (п. 6.1). Данный размер является цепочным и его поле допуска принимают в зависимости от способа компенсации: если компенсатором служит набор прокладок, то h 11, если компенсаторное кольцо, то h 9 [2]. На чертеже указано – глубины выточек или впадин. Последние задают при механической обработке. Если заготовки получают в штампах, то указывают толщину диска С (см. п. 6.1) и глубину одной впадины. На чертеже указаны выточки глубиной 2 мм; – диаметр вершин зубьев. Его поле допуска назначают в зависимости от степени точности передачи по табл. 7.12. На чертеже указано Æ241,714 h 11(-0,29); – диаметр посадочного отверстия – Æ60 H 7(+0,03); – диаметр ступицы – Æ90; – ширина шпоночного паза – 18 JS 9(± 0,021); – глубина шпоночного паза (d + t 2) = 60 + 4,4 = 64,4+0,2. Верхнее предельное отклонение принято + 0,2, так как сечение шпонки больше 6´6 мм. При меньших сечениях назначают +0,1 [2]. На рис. 7.11 буквой А обозначена ось посадочного отверстия, являющаяся базой для задания точности расположения поверхностей колеса. Здесь приведены следующие допуски формы и расположения поверхностей.

Таблица 7.12 Предельные отклонения ширины зубчатого венца

– Допуск цилиндричности посадочной поверхности задают для ограничения концентрации контактных давлений. Рекомендуют принимать Т – Допуск перпендикулярности торца ступицы Т Для рассматриваемого колеса l = 67 мм, d = 60 мм, l / d = 67/60 = = 1,17 > 0,7, степень точности допуска перпендикулярности – 8 (шариковые подшипники). По табл. 7.10 для степени точности допуска 8 и d ст = 90 мм допуск перпендикулярности равен Т – Допуск параллельности торцов ступицы колес Т – Допуск на радиальное биение внешней поверхности Fda задают для ограничения погрешности высоты зуба и неуравновешенности из-за смещения центра масс. Для выверки установки зубчатого колеса на металлорежущем станке наиболее часто используют его внешнюю поверхность. В этом случае допуск радиального биения внешней поверхности рассчитывают по формуле (табл. 5.26 [5]): Fda = 0,6∙ Fz, где Fz – допуск радиального биения зубчатого венца, определяемый по табл. 7.13. Для колеса с параметрами, приведенными в табл. на рис. 7.11, Fz = 63 мкм = = 0,063 мм. Тогда Fda = 0,6 ∙ 0,063 = 0,0378 мм. После округления – Допуск торцового биения базового торца зубчатого венца колеса Т Для зубчатого венца шириной 60 мм, 8-й степени точности передачи по нормам пятна контакта и делительном диаметре колеса d = 100 мм по табл. 7.14 допуск торцового биения F – Допуск параллельности Т На чертеже приведена ширина шпоночного паза 18 JS 9(±0,021). Допуск размера паза t ш = 0,042 мм. Тогда Т

Рис. 7.11. Рабочий чертеж цилиндрического зубчатого колеса Таблица 7.13 Допуски на радиальное биение зубчатого венца

Таблица 7.14 Допуск на торцовые биения F 8-й степени точности с m ³ 1 мм

Шероховатость поверхности зубчатого колеса назначают в соответствии с рекомендациями табл. 7.7. На рис. 7.11 указаны шероховатости поверхностей: – профилей зубьев – – посадочного отверстия – – торцы ступиц – – поверхности шпоночного паза: рабочие – – остальные поверхности имеют шероховатость, указанную в правом верхнем углу – В верхнем правом углу помещают таблицу параметров зубчатого венца (рис. 7.12).

Рис. 7.12. Таблица параметров зубчатого венца

Таблица состоит из трех частей, разделенных сплошными основными линиями. В первой части таблицы приводят данные, необходимые для нарезания зубьев: модуль m, мм; число зубьев z; для косозубых колес угол наклона зуба β и направление линии зуба: правое или левое; нормальный исходный контур со ссылкой на В правом нижнем углу расположена основная надпись, над которой записаны технические требования.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 940; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.22.169 (0.095 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

поверхностей деталей

поверхностей деталей ;

; , Æ60 d 11

, Æ60 d 11  , Æ60 r 6

, Æ60 r 6  , Æ50 d 9

, Æ50 d 9  , Æ40 m 6

, Æ40 m 6  ;

; и 12 P 9

и 12 P 9  глубиной 6 мм соответственно.

глубиной 6 мм соответственно. ≈ 0,5∙ td, где td – допуск размера посадочной поверхности вала.

≈ 0,5∙ td, где td – допуск размера посадочной поверхности вала. ;

; и

и  соответственно.

соответственно.

= 4∙0,1∙23 = 9,2 мкм. После округления Т

= 4∙0,1∙23 = 9,2 мкм. После округления Т  .

. .

. = 0,025 мм. На чертеже указано

= 0,025 мм. На чертеже указано  .

. нужно по степени точности передачи по нормам контакта (табл. 7.11) найти степень точности допуска перпендикулярности для зубчатого колеса. Затем по найденному значению последнего и диаметру буртика по табл. 7.10 определить величину допуска Т

нужно по степени точности передачи по нормам контакта (табл. 7.11) найти степень точности допуска перпендикулярности для зубчатого колеса. Затем по найденному значению последнего и диаметру буртика по табл. 7.10 определить величину допуска Т  и симметричности Т

и симметричности Т  расположения шпоночного паза назначают для обеспечения возможности сборки вала со шпонкой и более равномерного контакта их рабочих поверхностей. Значения допусков определяют в зависимости от допуска t ш на ширину шпоночного паза: Т

расположения шпоночного паза назначают для обеспечения возможности сборки вала со шпонкой и более равномерного контакта их рабочих поверхностей. Значения допусков определяют в зависимости от допуска t ш на ширину шпоночного паза: Т  ,

,  ,

,  ,

,  .

. ;

; , подшипника –

, подшипника –  ;

; ;

; ;

; .

. ;

; .

. .

. .

. задают для обеспечения норм контакта зубьев. Его значение можно определить по формуле [5]: Т

задают для обеспечения норм контакта зубьев. Его значение можно определить по формуле [5]: Т  ∙ da / d, где

∙ da / d, где  .

. ,

,  .

.

;

;