Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Галимханов Н. Х., Минигалеев С. М.Содержание книги

Поиск на нашем сайте Галимханов Н. Х., Минигалеев С. М. Г15 Курсовое проектирование узла выходного вала одноступенчатого цилиндрического редуктора: учебное пособие / Уфимск. гос. авиац. техн. ун-т. – Уфа: РИК УГАТУ, 2018. – 115 с. ISBN 978-5-4221-

Изложены краткие теоретические сведения и методика конструирования узла выходного вала одноступенчатого цилиндрического редуктора, приведены задания для выполнения курсовой работы по дисциплине «Разработка конструкторской документации». Предназначено для студентов, изучающих этапы разработки конструкторской документации, механику материалов и основы конструирования, прикладную механику.

УДК ББК

ISBN 978-5-4221- © Корректура и верстка. РИК УГАТУ, 2018 ОГЛАВЛЕНИЕ

1. Цели и задачи курсовой работы.. 5 2. Содержание курсовой работы.. 6 3. Теоретическая часть. 7 3.1. Зубчатые передачи. 7 3.2. Валы.. 8 3.3. Подшипники. 9 3.4. Шпоночные соединения. 9 4. Задание на курсовое проектирование. 11 5. Расчет узла выходного вала цилиндрического редуктора. 13 5.1. Выбор электродвигателя. 13 5.2. Расчет зубчатой передачи. 15 5.3. Расчет валов. 29 5.4. Проверочный расчет подшипников качения. 44 5.5. Расчет шпоночных соединений. 47 6. Конструирование узла выходного вала цилиндрического редуктора. 49 6.1. Конструирование цилиндрического зубчатого колеса. 49 6.2. Конструирование выходного вала. 52 6.3. Конструирование опор вала. 54 6.4. Выбор муфты.. 60 6.5. Смазывание зубчатых передач и подшипников. 72 7. Разработка рабочей документации курсовой работы.. 74 7.1. Разработка чертежей деталей. 74 7.2. Разработка сборочного чертежа. 100 7.3. Составление спецификаций. 102 7.4. Обозначение конструкторских документов. 105 Вопросы для самоподготовки. 106 8. Требования к содержанию и оформлению пояснительной записка. 108 9. Защита курсовой работы.. 110 10. План-график курсового проектирования. 111 Заключение. 112 Список литературы.. 113 Приложение 1. 114 Приложение 2. 115 Приложение 3. 117 ВВЕДЕНИЕ

Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому технический уровень многих отраслей в значительной степени определяет уровень развития машиностроения. Повышение эксплуатационных и качественных показателей, снижение затрат на производство и эксплуатацию машин, повышение их надежности и долговечности – основные задачи конструкторов – машиностроителей. Одним из направлений решения этих задач является совершенствование конструкторской подготовки студентов высших технических учебных заведений. Выполнение курсовой работы по прикладной механике завершает общетехнический цикл подготовки студентов. Это их первая самостоятельная творческая инженерная работа, при выполнении которой студенты активно используют знания из ранее пройденных дисциплин. Объектами курсового проектирования являются узлы приводов различных машин и механизмов, использующие большинство деталей и узлов общемашиностроительного применения. При проектировании узла привода учащиеся производят кинематические расчеты, определяют силы, действующие на детали и звенья сборочных единиц, выполняют расчеты изделия на прочность, решают вопросы, возникающие при выборе материалов и наиболее технологичных форм деталей. Они знакомятся с действующими стандартами и нормами, справочной литературой, приобретают навыки пользования ими при выборе конструкций и размеров деталей, а также при выполнении конструкторской документации: пояснительной записки, сборочных и рабочих чертежей. Знания и опыт, приобретаемые студентами при выполнении этой курсовой работы, являются базой для выполнения курсовых проектов по специальным дисциплинам и дипломному проектированию. Вместе с тем, работа над курсовой работой по прикладной механике подготавливает студентов к решению более сложных задач общетехнического характера, с которыми будущий специалист встретиться в своей практической деятельности по окончании учебного заведения. СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ

Курсовая работа представляет собой совокупность конструкторских документов: текстовых (пояснительная записка, спецификация) и графических (чертежи). Текстовая часть оформляется в виде пояснительной записки, содержащей описание конструкции и принцип действия разрабатываемого изделия, обоснование принятых технических решений, необходимые расчеты. Спецификация определяет состав сборочной единицы. Она выполняется в форме таблицы, которую оформляют на листах формата А4: первый лист с основной надписью по форме 2, последующие – по форме 2а (приложение 2). Спецификацию заполняют по разделам: документация, сборочные единицы, детали, стандартные изделия. Приводится в Приложении пояснительной записки. Графическая часть работы содержит: – сборочный чертеж узла выходного вала; – рабочий чертеж выходного вала; – рабочий чертеж зубчатого колеса. Чертежи выполняются в масштабе 1:1 вручную на ватмане или с применением печатающих устройств вывода ЭВМ с соблюдением требований ЕСКД.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Зубчатые передачи

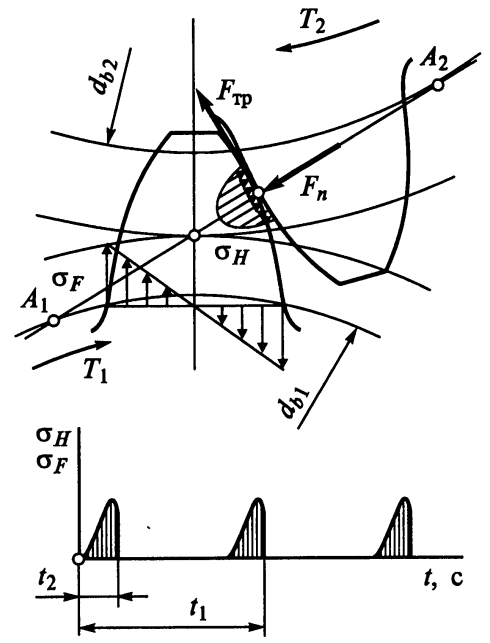

Рис. 3.1. Силы и напряжения в зубчатой передаче

При работе зубчатой передачи на зубья колес действуют нормальная сила Fn и сила трения F тр = f (Fn), связанная со скольжением (рис. 3.1). Под действием этих сил зуб находится в сложном напряженном состоянии. Основное влияние на его работоспособность оказывают переменное контактное напряжение σ H и напряжение изгиба σ F, которые являются причиной усталостного разрушения зуба. Под действием контактного напряжения происходит выкрашивание материала на поверхности зуба, а под действием напряжения изгиба – поломка зуба. Таким образом, оценка прочности зубчатой передачи проводится по двум критериям: контактным напряжениям σ H и напряжениям изгиба σ F. При расчете на прочность расчетные значения напряжения сравниваются с допускаемыми [σ H ] и [σ F ]. Условие прочности: σ H £ [σ H ], σ F £ [σ F ]. Для расчетов на прочность необходимо знать размеры передачи. Поэтому сначала проводят проектный расчет, при котором определяют основные параметры передачи. Валы

Валы предназначены для передачи крутящего момента вдоль своей оси и поддержания вращающихся деталей. Под действием вращающих моментов со стороны двигателя и сил в зубчатых передачах вал испытывает деформации кручения и изгиба. Возникающие при этом напряжения не постоянны. Они циклически изменяются. Поэтому основной проверочный расчет вала на прочность – расчет на сопротивление усталости. Для упрощения расчетов переходят от действительных условий работы к расчетной схеме. При этом производят схематизацию опор, нагрузки и формы вала: а) подшипники, воспринимающие осевые и радиальные нагрузки, заменяют шарнирно-неподвижными опорами, а подшипники, воспринимающие только радиальные нагрузки, – шарнирно-подвижными; б) действительные нагрузки распределены по длине зуба, ступицы, ширине подшипника. Расчетные нагрузки рассматривают как сосредоточенные; в) ступенчатую форму вала заменяют гладкой. Для проведения проверочных расчетов необходимо знать нагрузки, действующие на вал, и расстояния между точками приложения нагрузок. Расстояния определяют по эскизной компоновке, которая устанавливает положение зубчатых колес относительно опор. Рассчитывают силы, действующие в зубчатой передаче, и силу на муфте. Силы, приложенные в полюсе зацепления зубчатой передачи, расположены в двух плоскостях: вертикальной и горизонтальной. Вектор силы на муфте – в плоскости смещения тихоходного и присоединенного к нему вала, положение которой неизвестно. Поэтому сначала изображают схемы нагружения вала в трех вышеуказанных плоскостях, приведя силы в зацеплении передачи к оси вала и добавив к ним реакции опор. Определяют величины реакций из уравнений равновесия моментов относительно опор. Применяя метод сечений, рассчитывают внутренние изгибающие моменты М и строят их эпюры под соответствующими расчетными схемами. Находят суммарные моменты М S в характерных сечениях и строят эпюру. Аналогично с помощью метода сечений определяют внутренние крутящие моменты Т и строят эпюру. Под эпюрами выполняют эскиз ступенчатого вала. Намечают опасные сечения вала, которые необходимо проверить на сопротивление усталости, учитывая характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений. Для опасных сечений определяют запасы сопротивления усталости при изгибе S σ и кручении S τ, по которым рассчитывают общий запас сопротивления усталости S и сравнивают его с допускаемым значением. Условие прочности S ³ [ S ].

Подшипники

Подшипники служат опорами для валов. В редукторах обычно используются подшипники качения. После определения размеров валов предварительно подбирают подшипники в соответствии с рекомендациями, а затем проводят проверочные расчеты по динамической грузоподъемности С r или на заданный ресурс Lh для предупреждения усталостного выкрашивания. Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности С r с базовой С r баз или базовой долговечностью Lh баз с требуемой по условиям: С r £ С r баз или Lh ³ Lh баз.

Шпоночные соединения

Шпоночные соединения предназначены для передачи вращающего момента от вала к ступице и наоборот. Шпонка – деталь, устанавливаемая в плоскости разъема двух деталей для предотвращения их взаимного смещения. В редукторах чаще всего применяют призматические шпонки (рис. 3.2). Вращающий момент передается с вала на ступицу боковыми гранями шпонки. При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки – напряжения среза τ. У стандартных шпонок поперечные размеры b и h подобраны так, что b ³ h. При этом условии нагрузку соединения ограничивает напряжение смятия. При проверочном расчете определяют расчетное напряжение смятия σсм и сравнивают его с допускаемым [σсм]. Условие прочности: σсм £ [σсм].

Рис. 3.2. Соединение призматической шпонкой: 1 – ступица; 2 – призматическая шпонка; 3 – вал

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Рассчитать и спроектировать узел выходного вала одноступенчатого цилиндрического редуктора. Схема привода приведена на рис. 4.1.

Рис. 4.1. Кинематические схемы приводов с одноступенчатыми цилиндрическими редукторами: 01 – горизонтальным; 02 – вертикальным; 1 – электромотор; 2 – муфта; 3 – редуктор

В табл. 4.1 приведены исходные данные для расчета: T вых (H×м) – вращающий момент на выходе ведомого вала, n 2 (мин–1) – частота вращения ведомого вала, Lh (ч) – длительность работы под нагрузкой, режим работы передачи с переменной нагрузкой.

Таблица 4.1 Исходные данные

РАСЧЕТ УЗЛА ВЫХОДНОГО ВАЛА ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА

Выбор электродвигателя

Тип электродвигателя выбирается по двум основным параметрам: мощности и частоте вращения. Требуемая мощность электродвигателя, кВт:

где Для данной схемы привода

где Требуемая частота вращения вала электродвигателя

где По полученным значениям требуемой мощности электродвигателя Р и диапазону

Таблица 5.1 Технические данные двигателей серии АИР (тип двигателя/асинхронная частота вращения, мин–1)

Примечание – Структура обозначения типоразмера двигателя (расшифровывается слева направо): двух или трехзначное число – высота оси вращения ротора; А, В – длина сердечника статора; L, S, M – установочный размер по длине станции; 2, 4, 6, 8 – число полюсов.

При этом следует придерживаться следующих рекомендаций. Каждому значению мощности Р соответствует несколько типов двигателей с синхронными частотами вращения – 3000, 1500, 1000, 750 мин–1, то есть при работе без нагрузки. Двигатели с большей частотой вращения (3000 мин–1) имеют низкий рабочий ресурс, а двигатели с низкой частотой вращения (750 мин–1) значительную массу, поэтому их использование нежелательно без особой необходимости [3, с. 42]. В табл. 5.2 приведены диаметры валов электродвигателей.

Таблица 5.2 Диаметры валов электродвигателей

Расчетное передаточное число редуктора

Полученное значение

Расчет зубчатой передачи Проектный расчет При проектном расчете определяют геометрические параметры передачи. Прежде всего рассчитывают главный параметр передачи – межосевое расстояние – для косозубых передач внешнего зацепления

– для прямозубых передач внешнего зацепления

где Приведенный модуль упругости в случае разных материалов колес определяют по формуле

Если колеса сделаны из стали, то Вращающий момент на колесе передачи, Н∙мм

где Коэффициент распределения нагрузки между зубьями учитывает влияние ошибок окружного шага и направления зубьев на длину линии контакта зубьев. Для косозубых передач

где Для прямозубых передач

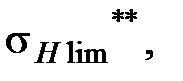

Для определения коэффициента концентрации нагрузки

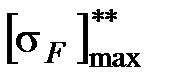

Таблица 5.4 Зависимости и значения параметров для расчета допускаемых напряжений

Окончание табл. 5.4

** Приведен диапазон значений твердости, в котором справедливы рекомендуемые зависимости для пределов выносливости и предельных допускаемых напряжений (рассчитывают по средним значениям твердости в пределах допускаемого отклонения, указанного в таблице); HRCпов – твердость поверхности; HRCсердц – твердость сердцевины.

Таблица 5.5 Коэффициенты эквивалентности

Таблица 5.6 Относительная ширина колеса

Рассчитывают коэффициент ширины колеса относительно диаметра

Находят значения коэффициента Полученное значение межосевого расстояния для нестандартных редукторов округлить до ближайшего большего значения из ряда нормальных линейных размеров (см. табл. 5.7). Определяют модуль зацепления m (или mn для косозубой передачи) из соотношения m (mn) = (0,01...0,02) аw, если H 1 и H 2 350 HBи m (mn) = (0,016...0,0315) аw , если H 1 и H 2 > 350 HB. Таблица 5.7 Нормальные линейные размеры, мм (из ГОСТ 6636-69)

Полученное значение модуля необходимо округлить до стандартного значения по 1-му ряду модулей: 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10 мм. При этом для силовых передач рекомендуют [1] принимать m (mn) 1,5 мм. Для косозубой передачи угол наклона линии зуба назначают в пределах = 8...20. Далее определяют суммарное число зубьев шестерни и колеса: – для прямозубых колес – для косозубых колес Полученное значение Число зубьев шестерни определяют из соотношения: Значение Рассчитывают число зубьев колеса передачи Определяют фактическое значение передаточного числа передачи

При невыполнении нормы отклонения передаточного числа

При НВ 2 £ 350 При НВ 1 > 350 и НВ 2 > 350

Рис. 5.2. Графики зависимостей коэффициентов концентрации нагрузки от коэффициента

Определяют фактическое межосевое расстояние для прямозубой передачи Рабочую ширину зубчатого венца колеса рассчитывают как Делительные диаметры рассчитывают по формулам:

Начальный диаметр шестерни − Начальный диаметр колеса передачи − Диаметры вершин зубьев колес

Расчет валов

Проектный расчет валов

Выбор материала валов. Валы редукторов изготавливают из термически обработанных (улучшенных) среднеуглеродистых и легированных сталей 45, 40Х, 40ХН и др. По табл. 5.3 выбирают марку стали, выписывают ее механические характеристики: предел прочности

Выбор допускаемых напряжений на кручение. Выносливость вала зависит от напряжений кручения и изгиба, концентрации напряжений и других факторов. Кроме напряжений кручения, остальные факторы зависят от конструкции и размеров вала, которые неизвестны. Поэтому предварительно оценивают диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях кручения

Определение геометрических параметров ступеней валов. Сначала разрабатывают конструкцию вала, представляющую собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. На рис. 5.3 приведены типовые конструкции быстроход-ного (а) и тихоходного (б) валов одноступенчатого цилиндрического редуктора.

Рис. 5.3. Типовые конструкции валов одноступенчатых редукторов: а – быстроходный; б – тихоходный

Затем определяют диаметры d и длины l ступеней по формулам, представленным в табл. 5.12.

Предварительный выбор подшипников качения В опорах валов цилиндрических зубчатых передач чаще всего используют шариковые радиальные подшипники [2]. Первоначально для быстроходного и тихоходного валов из табл. 5.13 выбирают подшипники легкой серии по величине диаметров внутренних колец, равных диаметрам второй

Таблица 5.12 Определение размеров ступеней валов одноступенчатых редукторов, мм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 370; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Принцип действия зубчатой передачи основан на передаче вращающего момента зацеплением пары зубчатых колес. Меньшее колесо называется шестерней, большее – колесом. Общее название – зубчатые колеса.

Принцип действия зубчатой передачи основан на передаче вращающего момента зацеплением пары зубчатых колес. Меньшее колесо называется шестерней, большее – колесом. Общее название – зубчатые колеса.

– коэффициент полезного действия (КПД) привода, равный произведению частных КПД.

– коэффициент полезного действия (КПД) привода, равный произведению частных КПД.

– КПД зубчатой передачи,

– КПД зубчатой передачи,  ;

;  – КПД муфты,

– КПД муфты,  .

. ,

, и

и  – минимальное и максимальное рекомендуемые значения передаточных чисел передач. Для зубчатой передачи

– минимальное и максимальное рекомендуемые значения передаточных чисел передач. Для зубчатой передачи  ,

,  .

. из табл. 5.1 выбирается тип электродвигателя с номинальной мощностью большей, но ближайшей к требуемой

из табл. 5.1 выбирается тип электродвигателя с номинальной мощностью большей, но ближайшей к требуемой  . Допускается перегрузка двигателя до 8 % при постоянной и до 12 % при переменной нагрузке [2, с. 6].

. Допускается перегрузка двигателя до 8 % при постоянной и до 12 % при переменной нагрузке [2, с. 6].

округлить до двух знаков после запятой.

округлить до двух знаков после запятой. в мм:

в мм:

– приведенный модуль упругости;

– приведенный модуль упругости;  – вращающий момент на колесе передачи, Н∙мм;

– вращающий момент на колесе передачи, Н∙мм;  – коэффициент распределения нагрузки между зубьями;

– коэффициент распределения нагрузки между зубьями;  – коэффициент концентрации нагрузки;

– коэффициент концентрации нагрузки;  – коэффициент ширины колеса относительно межосевого расстояния.

– коэффициент ширины колеса относительно межосевого расстояния.

МПа.

МПа.

– КПД подшипников. Для двух опор вала

– КПД подшипников. Для двух опор вала  .

.

при

при  и

и  НВ или

НВ или  НВ, а

НВ, а  при

при  НВ;

НВ;  – степень точности передачи. Для заданных исходных данных для курсового проектирования достаточно предварительно назначить

– степень точности передачи. Для заданных исходных данных для курсового проектирования достаточно предварительно назначить  .

.

в соответствии со схемой расположения колес относительно опор и твердостью поверхностей зубьев.

в соответствии со схемой расположения колес относительно опор и твердостью поверхностей зубьев.

,

, ,

,

,

,

.

. .

. ;

; .

. округляют до целого числа.

округляют до целого числа. , где

, где  следует округлить до целого числа. Из условия отсутствия подрезания зубьев необходимо назначать: для прямозубых колес

следует округлить до целого числа. Из условия отсутствия подрезания зубьев необходимо назначать: для прямозубых колес  и для косозубых

и для косозубых  . Зачастую для уменьшения шума в быстроходных передачах принимают

. Зачастую для уменьшения шума в быстроходных передачах принимают  .

. .

. с точностью до двух знаков после запятой и проверяют его отклонение

с точностью до двух знаков после запятой и проверяют его отклонение  от первоначального значения

от первоначального значения

.

.

. Для косозубой передачи уточняют значение фактического угла наклона линии зуба

. Для косозубой передачи уточняют значение фактического угла наклона линии зуба  . Точность вычисления угла

. Точность вычисления угла  – до пятого знака после запятой [3].

– до пятого знака после запятой [3]. и округляют до целого числа по ряду нормальных линейных размеров (табл. 5.7). Тогда ширина зубчатого венца колеса

и округляют до целого числа по ряду нормальных линейных размеров (табл. 5.7). Тогда ширина зубчатого венца колеса  , ширина зуба шестерни

, ширина зуба шестерни  мм.

мм. – для прямозубых колес;

– для прямозубых колес; − для косозубых колес.

− для косозубых колес. .

. .

. для прямозубых и

для прямозубых и  − для косозубых колес. Диаметры впадин зубьев колес

− для косозубых колес. Диаметры впадин зубьев колес  – для прямозубых и

– для прямозубых и  − для косозубых колес. Точность вычислений диаметральных размеров колес − до 0,001 мм. Угол w зацепления передачи принимают равным углу профиля исходного контура: w = = 20°.

− для косозубых колес. Точность вычислений диаметральных размеров колес − до 0,001 мм. Угол w зацепления передачи принимают равным углу профиля исходного контура: w = = 20°. и предел выносливости при изгибе

и предел выносливости при изгибе  .

. МПа. Рекомендуется меньшее значение

МПа. Рекомендуется меньшее значение  назначать для быстроходных валов, большие – для тихоходных.

назначать для быстроходных валов, большие – для тихоходных.

и четвертой

и четвертой  ступеней валов под подшипники. Если при проверочном расчете грузоподъемность подшипника окажется недостаточной, принимают подшипники средней серии. При действии на опору значительной осевой силы

ступеней валов под подшипники. Если при проверочном расчете грузоподъемность подшипника окажется недостаточной, принимают подшипники средней серии. При действии на опору значительной осевой силы  выбирают радиально-упорные шариковые и конические подшипники.

выбирают радиально-упорные шариковые и конические подшипники.