Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление деталей газотермическим напылением

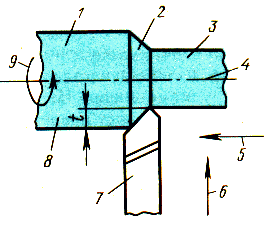

Газотермическим напылением называют процесс получения по- крытия из различных материалов,основанной на нагреве материала до жидкого состояния и его распыления с помощью газовый струи. Для га- зотермического напыления характерным является одновременное воз- действие на расплавленный металл высокотемпературного источника тепла и кинетической энергии газовой струи. При высокотемператур- ном нагреве напыляемый металл расплавляется, а газовая струя распы- ляет расплавленный материал на мелкие части и с большой скоростью направляет их на покрываемую поверхность. При ударе частицы соеди- няются с поверхностью детали и друг с другом и образуют на изделии слой покрытия. Толщину покрытия можно регулировать в широких пределах от 0,05мм до 1мм. Существующая аппаратура и наличие порошков различных свойств позволяет восстанавливать детали из различных материалов стали, чугуна, бронзы. Одно из главных преимуществ этого метода то, что температура нагрева восстанавливаемой детали гораздо меньше чем при наплавке, а следовательно, деталь меньше искривляется или вообще остается ровной. Аппаратура для газопламенного напыления состоит из специальной газовой горелки, у которой имеется расширительный бачек с металлическим порошком, подачу которого осуществляется педаль- ным клапаном. Рис.5. Горелки для напыления используются двух типов, для напыления с проплавлением напыляемого порошка и для напыления без проплав- ления. Для горения пламени используется газ кислород и ацетилен.

2. 3.5.1.Технологическая последовательность газотермического напыления

Восстанавливаемая деталь выставляется на токарном станке. То место детали, которое необходимо восстанавливать протачивают рва- ной мелкой резьбой шаг 0,5мм. глубиной 0,5мм. (Резец устанавливают ниже центра) или дробеструят, пескоструят карборундом очищая, поверхность и делают её шероховатой.

Трогать руками эту поверхность нельзя во избежание замасливания.

Напыление производят сразу же, пока не образовалась окисная пленка с предварительным подогревом детали до температуры 50-80 оС. Напыление производят за несколько проходов, в зависимости от толщины наращивания.

Восстановление детали газотерическим методом может быть с проплавлением нанесенного на поверхность детали порошка и без про- плавления. Без проплавления слой нанесенного порошка не плотный (рыхлый), но деталь меньше нагревается и используется при восстанов- лении неподвижных соединений, например, для восстановления посад- ки подшипников качения, полумуфт, шестерен.

Проплавление нанесенного слоя порошка, производят этой же горелкой. Язычком пламени без подачи порошка расплавляют напыленный слой на поверхности детали или используют для этой цели плазменную или лазерную установку.

Используется этот метод восстановления И в подвижных соединениях, таких как шейки подшипников скольжения.

Напыление можно производить аппаратами плазменного типа, где для плавления и распыления материала покрытия используется струя дуговой плазмы, температура которой 10000 оС. Рис. 6.

Плазма представляет собой поток газообразного вещества, со- стоящего из свободных электронов, положительных ионов и нейтраль- ных атомов.

В применяемых конструкциях плазменных головок плаз- менную струю получают путем вдувания в электрическую дугу, возбу- ждаемыми между двумя электродами, плазмообразующего газа, кото- рый обжимает дугу в сопле.

В качестве плазмообразующего газа применяют аргон, гелий, азот. (Для резки металлов плазмой используется воздух).

Этот метод позволяет производить качественное напыление раз- личными материалами, в том числе и тугоплавкими, например, тарелки и седла выхлопных клапанов.

Прочное сцепление покрытий с поверхностью детали является необходимым условием, определяющим возможность их применения. 2. 3.5.2. Обработка напыленных покрытий Используя покрытия для восстановления деталей, наносимые раз- личными способами напыления, необходимо учитывать, что прочность их сцепления с поверхностью не может быть сравнимой с наплавочны- ми, образующими за счет металлургических связей.

Обработка покрытий ведется с помощью обычных видов механической обработки точением, шлифованием с применением обычных охлаждающих жидкостей,

но с более мягкими режимами резания при малой подаче и малой глу- бине резания.

Резец обязательно должен быть острый. В противном случае при жестком режиме обработке напыленный слой без проплав- ления может быть сколот с поверхности.

Токарная обработка (точение) — наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ (рис. 1, а - к).

а - наружное продольное точение; б - точение конических поверхностей; в - подрезание торцев и точение уступов (поперечное точение); г - точенеи канавок и отрезание; д - растачивание цилиндрических и конических отверстий; е - сверление, зенкерование, развёртывание отверстий; ж - точение наружной резьбы; з - нарезание внутренней резьбы; и - фасонное точение; к - накатывание рифлений.

|

||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 258; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.142.248 (0.008 с.) |