Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация методов восстановления деталейСодержание книги

Поиск на нашем сайте

Элементы набора Продольными элементами (балками) судна являются: Киль - продольная балка днищевого набора, проходящая посередине ширины судна; Стрингеры - продольные балки днищевого и бортового набора. В зависимости от места расположения они бывают: бортовые, днищевые и скуловые; Карлингсы - продольные подпалубные балки; Продольные ребра жесткости - продольные балки меньшего профиля, чем у стрингеров и карлингсов. По месту расположения они называются подпалубными, бортовыми или днищевыми и обеспечивают жесткость наружной обшивки и настила палубы при продольном изгибе. Поперечные элементы (балки) судна: Флоры - поперечные балки днищевого набора, протянувшиеся от борта до борта. Они бывают водонепроницаемые, сплошные и брекетные; Шпангоуты - вертикальные балки бортового набора, которые соединяются внизу с флорами при помощи книц. Кница - это деталь из листовой стали треугольной формы, используемая для соединения различных деталей корпуса. На малых судах (лодках) флоры могут отсутствовать и шпангоуты являются цельными балками бортового и днищевого набора.

Бимсы - поперечные балки подпалубного набора, проходящие от борта до борта.

эти дефекты могут располагаться на поверхности, под поверхностью и реже в глубине. Детали машин и механизмов можно разделить на три группы. Изнашиваемые – это детали, поверхность которых изнашивается вследствие передачи мощности. К этой группе относятся подшипники, зубчатые и червячные передачи, фрикционные передачи, валы, оси и другие. К базовым деталям, относятся детали, обеспечивающие правиль- ное взаимное расположение деталей первой группы. К вспомогательным деталям можно отнести детали, обеспечи- вающие нормальные условия работы деталей первой группы системы смазки, охлаждения, управления и так далее. Все эти детали в процессе эксплуатации изнашиваются по-разному. Рассмотрим классификацию возможных дефектов металлических де- талей и конструкций, причины их возникновения. - Износ – уменьшение размеров, изменение формы эллиптичность, конусность, бочкообразность, карсетность, уступы на рабочей поверх- ности, увеличение масляных зазоров, питинг, задиры, риски.

Это происходит при попадании на рабочую поверхность трения абразивных частиц, недостаточных тепловых и масляных зазорах, недостаточной смазке, некачественной сборке, не правильно выбранном соотноше- нии твердости трущихся пар.. К основным физическим причинам износа относится трение, усталость металла, ударные нагрузки, кавитация, эрозия. На основании экспериментальных исследований выявлено, что изнашивание поверхностных слоев, при нормальных ус- ловиях смазки, идет не равномерно.

Во время приработки поверхностей сопрягаемых деталей, износ идет очень быстро, так как происходит раз- рушение микронеровностей, которые остались на трущихся поверхно- стях при изготовлении деталей режущим инструментом. В период экс- плуатации износ увеличивается медленно и достигает предела. На ста- дии предельного состояния износ снова резко возрастает. В результате увеличения зазоров, давление смазывающего масла падает, возрастают ударные нагрузки. Определяя зазоры между сопрягаемыми деталями через равные промежутки времени можно построить график увеличения зазоров от износа поверхностей деталей. Рис. 2.

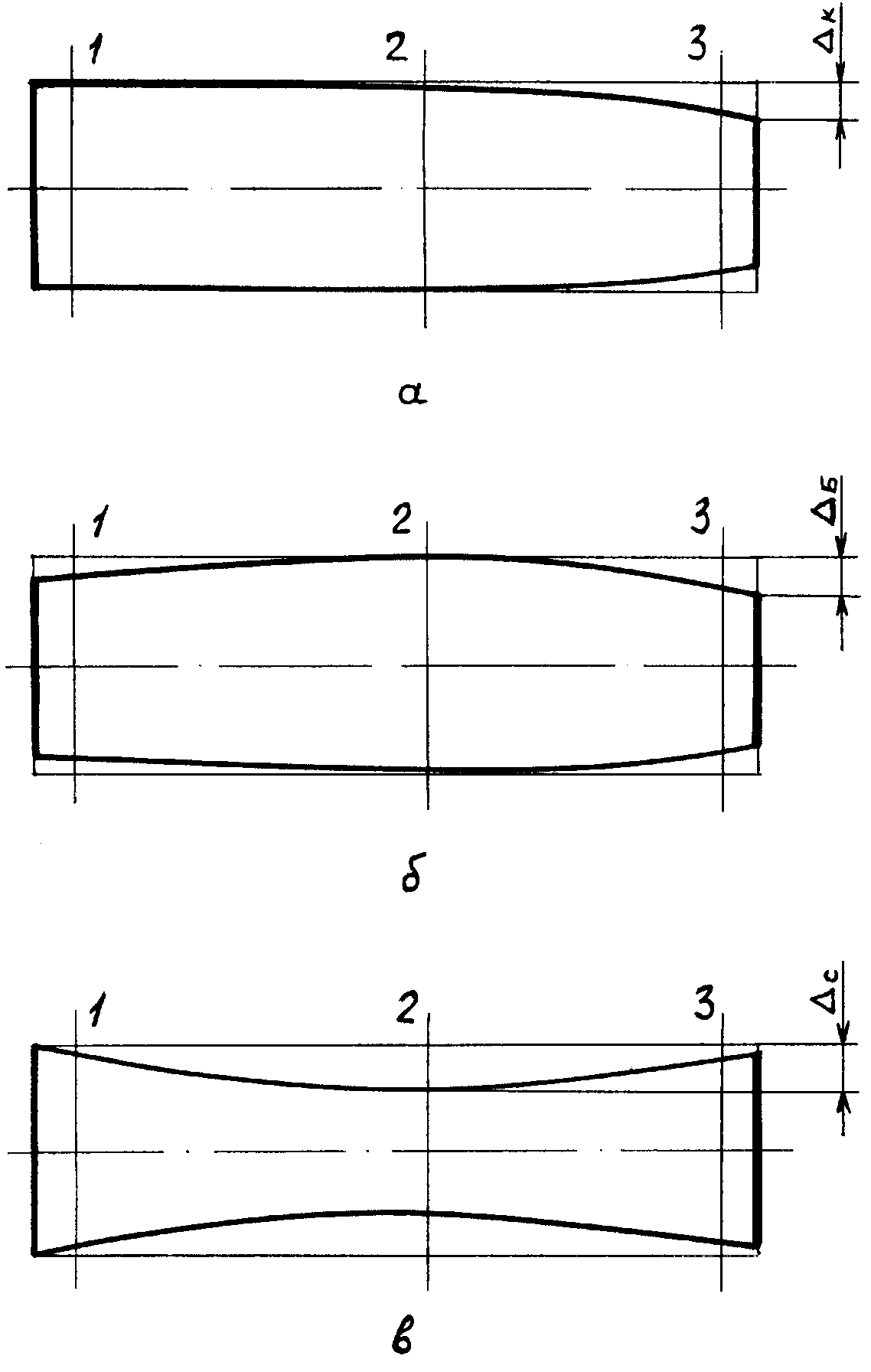

Ремонтные размеры При изнашивании поверхности детали происходит нарушение геометрической формы детали, появляется эллиптичность, конусооб- разность, бочкообразность, карсетность, ухудшается чистота поверхно- сти, увеличиваются зазоры.

а б Рисунок 54

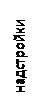

Овалочность определяется по результатам измерений диаметра в одном сечении в двух взаимноперпендикулярных направлениях по формуле

Рисунок 55

После механической обработки рабочих поверхностей шеек детали методом проточки, шлифованием, полированием шейки приобретают правильную геометрическую форму и необ- ходимую чистоту, но с меньшим размером. Минимальные диаметры де- талей, при которых деталь способна выдерживать работу механизма при номинальных нагрузках рассчитываются по формулам сопромата. Эти диаметры считаются предельно – допустимыми.

Имея запас прочности, детали можно многократно обрабатывать в ремонтные размеры. Ремонтные размеры могут быть строго регламентированы и не строго регламентированы – произвольные, конечно, не выходя за пре- дельно-допустимые размеры шеек детали.

Тогда сопрягаемые детали изготавливаются новые или приобретаются. В том случае, когда сопря- гаемые детали изготавливаются новые и не требуется соблюдать взаи- мозаменяемость, используют произвольные размеры.

Например. Шейка вала шпиля и бронзовая втулка подшипника.

И наоборот, если сопря- гаемые детали приобретаются ремонтного размера, то шейки обрабаты- ваются в строго регламентированный ремонтный размер. Например. Шейки коленчатого вала ДВС и вкладыши подшипников.

Ремонтные размеры указаны в НТД на механизм. Ремонтные размеры шеек могут соответствовать уменьшению через 0,50мм или 0,25мм до 5 ре- монтных размеров. В ремонтный размер . Заменить изношенную деталь новой, самый простой вариант, но он экономически не целесообразный, так как новая деталь стоит гораздо больше чем её восстановление. Рассмотрим технологии восстановления изношенных деталей об- работкой в ремонтные размеры на примере гребного вала. Во время докования судна обычно гребной вал вынимается из дейдвудного устройства для освидетельствования. Для этого необходи- мо гребной вал выставить на токарном станке по базовым поверхностям с точностью до 0,02 мм. Какие поверхности являются базовыми? Те поверхности, которые при изготовлении детали обрабатывались с одной установки и в процессе эксплуатации не изнашиваются. У гребного вала со съемной полумуфтой базовыми поверхностями являются конусные поверхности под гребной винт и съемную полумуфту. Рис. 3. Установку вала в ось станка производят при помощи индикаторов, проворачивая его на 360о. После этого гребной вал проверяется при по- мощи индикаторов на биение по рабочим и не рабочим поверхностям для определения погнутости вала и не равномерного износа рабочих шеек. Если вал не имеет изгиба, изношенные поверхности облицовок протачиваются.

Минимальная толщина бронзовой облицовки до кото- рой можно протачивать её поверхности, определяемая по формуле Ре- гистра. S=0,03dг+7,5 (мм) где s – толщина бронзовой облицовки в мм, dг – диаметр гребного вала под облицовкой в мм.

Проверяется биение торцевой поверхности полумуфты и ради- альное биение. Если биение этих поверхностей превышает 0,05 мм. их протачивают.

При съемной полумуфте гребного вала её предварительно проверяют на плотное прилегание конусных поверхностей и при необ- ходимости подгоняют полумуфту на краску, напрессовывают на конус вала и только после этого протачивают её поверхности.

Гребной вал предъявляется ОТК, Заказчику, судовой администрации – старшему ме- ханику и инспектору Регистра. На отремонтированный гребной вал со- ставляется формуляр замеров и передается на судно. ЖЖЖ Стяжек При наличии трещин в чугунных деталях из-за сложной техноло- гии сварки чугуна их целесообразно ремонтировать с применением фи- гурных стяжек. Рассмотрим восстановление (ремонт) деталей, имеющих трещины в блоках цилиндров ДВС, корпусах редуктора и других чугунных дета- лях с применением фигурных стяжек и полимерного материала.

Чаще всего трещины в таких деталях появляются во время аварий. Ремонт фигурными стяжками заключается в следующем.

Прежде всего, трещину зачищают и определяют её границы с помощью цветной дефектоскопии. По концам трещины сверлят сквозные отверстия диаметром 7 мм. По всей длине трещины через 30-50 мм поперек трещины используя, специальный кондуктор, сверлят ряд не сквозных отверстий. Перемыч- ки между отверстиями, которые сверлились поперек трещины, прору- бают просечкой.

Согласно межосевому расстоянию в кондукторе и диа-метров отверстий, изготавливаются методом штамповки фигурные стяжки из материалов низкоуглеродистой стали,

Рис.9. Фигурная стяжка и фигурный паз в детали.

Затем приготавливается полимерный материал компаунд 153 или смола эпоксидная с пластификатором в пропорции с отвердителем: 1весовая часть отвердителя и 12 частей смолы. Два компонента смеши- вают и шпателем тщательно перемешивают в течении 5 минут. Жизне- способность раствора, до начала отверждения 1 час. Шпателем наносят приготовленный полимерный материал в просечные отверстия и встав- ляют фигурные стяжки. Что бы обеспечить непроницаемость самой трещины её перекрывают гуженами М8 с установкой их на полимерный материал. Через 24 часа происходит отверждение при температуре не ниже +5 оС. При минусовой температуре использовать полимерный ма- териал нельзя. Необходимо производить подогрев детали. Качество вы-полненной работы проверяют гидравлическими испытаниями. Дейдвуд И изготовление деталей Основным документом на восстановление деталей является «Тех- нологический процесс». В технологическом процессе подробно описы- вается вся последовательность выполнения работ по восстановлению с указанием промежуточных и окончательных операций.

Технологиче- ские процессы на восстановление ответственных деталей согласовыва- ются с главными специалистами, утверждаются руководителем пред- приятия и предоставляются Регистру на рассмотрение и одобрение.

Маршрутная карта (МК) является составной частью комплекта технологических документов, разрабатываемые на технологические процессы восстановления или изготовления деталей. Формы МК уста- новлены гостами «Единой системой технологических документов» (ЕСТД).

МК – является одним из основных документов, в котором описывается весь процесс технологической последовательности выпол- нения операций. При операционном описании технологического про- цесса МК, выполняет роль сводного документа, в котором указывается адресная информация выполнения работ (цех, участок).

В операционных картах (ОК) описывается конкретно одна опера- ция для исполнителя, например, фрезерная для фрезеровщика, токарная для токаря, кузнечная для кузнеца.

Форма ОК (ГОСТ3.1404-86) преду- сматривает место для эскиза детали. Рассмотрим на примере фрезерной операции.

На эскизе изображается эскиз заготовки детали, места зажима его. Жирными линиями обозначены поверхности обработки и указыва- ются контролируемые размеры обработки, рис 10.

01. Фрезеровать полки по всей длине, выдерживая размеры 80 и 20мм. Т Тиски, фреза ВК8, штангенциркуль. 02. Контроль исполнителем. Эскизы выполняются согласно общим требованиям выполнения графических, технологических документов (ЕСТД ГОСТ 3.1128 – 93).

НА СУДОРЕМОНТНОМ ЗАВОДЕ Г ЛАВА 4. Р ЕМОНТ ДВС Разборка двигателя По трудоемкости разборка двигателей составляет приблизительно 1/5 часть трудоемкости ремонта. От качества ремонта зависит продол- жительность и стоимость ремонта. При плохой организации и небреж- ном проведении разборки возможны повреждения деталей (риски, за- боины, смятия, поломки, срыты резьбы), что может привести к допол- нительной работе и даже к замене детали. По этому разборка является ответственным этапом технологического процесса ремонта и её следует выполнять по строго продуманному плану. В зависимости от выбранно- го метода ремонта разборка идет на судне или в цехе завода. Требова- ния к разборке, её последовательности при этом не изменяется. В цехе это делать удобнее, поэтому здесь повышается производительность труда, однако возникают довольно трудоемкие работы по демонтажу и доставке дизеля в цех, а затем и на судно. Порядок разборки зависит от типа конструкции дизеля. Поэтому разборку нужно выполнять, пользу- ясь инструкцией завода – изготовителя, соблюдая при этом общие тре- бования разборки. Перед подъемом двигателя или при разборке на судне необходимо спустить воду из системы охлаждения, масло, топливо из обслуживаю- щих систем. Снять ограждения, кожухи движущихся деталей, кон- трольно измерительные приборы. Снять тяги, приводы, навешенные механизмы, трубопроводы. Разобщить соединения двигателя с генера- тором, редуктором или валопроводом, трубопроводами. Отвернуть бол- ты крепления двигателя к судовому фундаменту. Для подъема двигателя используют штатные рымы или устанавливают на шпильки двух демон-__тированных цилиндровых крышек специальную балку, за которую и подымают двигатель для транспортировки. Для выемки дизеля из машинного отделения судна вырезают части палуб, капы машинного отделения или борт судна. Выгружая из судна узлы и детали, необходимо предусмотреть меры по их защиты от меха- нических повреждений. Для транспортировки некоторых деталей и уз- лов применяют специальные контейнеры, например, для роторов турбо- воздуходувок, топливной аппаратуры, регуляторов скорости и т.д. Перед разборкой должны быть подготовлены рабочие и измери- тельные инструменты, место для укладки снимаемых деталей, тара для отправки в цех деталей и приборов, заглушки и бирки для снимаемых деталей, стеллажи для хранения их, подъемно - транспортные средства, переносное освещение. В процессе разборки дизеля проверяются раскепы коленчатого ва- ла несколько раз: до разобщения коленчатого вала с редуктором или ва- лопроводом и после разобщения; после снятия поршневого движения. Проверяется состояние механизма газораспределения начало открытия и закрытия выхлопных и впускных клапанов, угол опережения подачи топлива, зазоры между роликами толкателей топливных насосов и ку- лачными шайбами распредвала. Измеряют высоту камеры сжатия. Зазо- ры в подшипниках скольжения, ползуне и параллелях, осевой разбег ко- ленчатого вала. Зазоры в зубчатых зацеплениях привода распредели- тельного вала, навешенных механизмов. Проверяют биение шеек под рамовый подшипник коленчатого вала и упорного вала с упорным греб- нем. При разборке дизеля преобладает ручной труд, так как процессы разборки трудно механизировать. Весьма эффективно в процессе раз- борки использование механизированного инструмента и приспособле- ний, подъемного оборудования с гидравлическими, пневматическими, электрическими приводами (гайковерты, домкраты, тали). На СРЗ возможен одновременный ремонт однотипных дизелей с разных судов, поэтому большое значение при разборке соблюдение маркировок и клеймения. Под маркировкой понимают нанесение на не рабочей поверхности сопрягаемых деталей рисок, кернения, букв, цифр, определяющих взаимное расположение деталей. Таким образом, фикси- руют точное положение деталей относительно друг друга. Краской мар- кируют принадлежность детали, механизма к судну и место положения на судне. Маркировка обеспечивает при сборке соблюдения такого вза- имного расположения деталей, которое они занимали до ремонт 4.2. Определение ВМТ поршневого движения При различных проверках, например, при проверке газораспреде- ления и начала подачи топлива в цилиндр, замера высоты камеры сго- рания и т. д. необходимо устанавливать детали поршневого движения в мертвых точках. У двигателей на торце или по ободу маховика нанесе- ны деления соответствующие 1о поворота коленчатого вала. Там же мо- гут быть отмечены и положения ВМТ поршня в цилиндре. Чаще всего 1-го цилиндра. На станину двигателя над маховиком закреплена непод- вижно стрелка – указатель для контроля разворота коленчатого вала. Иногда бывает, что на маховике не нанесена градуировка. Тогда необ- ходимо нанести её самим. Длину окружности маховика разделить на 360 частей получим линейную величину 1о на поверхности маховика. Для нахождения ВМТ поршня любого цилиндра в тронковом дви- гателе необходимо снять цилиндровую крышку или снять форсунку и через форсуночное отверстие установить толкатель индикатора на до- нышко поршня. Вращаем коленчатый вал. При переходе мотыля колен- чатого вала ВМТ, поршень останавливается, и какое-то время стоит, а потом опускается. На маховике необходимо отметить положение мо- мента остановки поршня и начала движения вниз. Разделив, пополам расстояние на маховике от момента остановки до момента начала дви- жения и будет точное положения мотыля в ВМТ. Для крейцкопфного дизеля для нахождения ВМТ мотыля коленча- того вала, снимать цилиндровую крышку не нужно. Необходимо уста- новить мотыль коленчатого вала до ВМТ на 10 – 15о. В этом положении делают метку на параллели под ползуном и на маховике. Продолжают вращение коленчатого вала на передний ход с переходом поршня через ВМТ, и совмещением ползуна с отметкой на параллели делаем отметку на маховике. Разделив, дугу на маховике пополам находят и наносят метку ВМТ данного цилиндра. Проверка газораспределения Фазы открытия и закрытия впускных и выпускных клапанов опре- деляются по углу поворота мотыля коленчатого вала от ВМТ или НМТ поршневого движения каждого цилиндра. Для проверки фаз газорас- пределения коленчатый вал вращают на передний ход. В момент набе- гания ролика толкателя на профиль кулачной шайбы распредвала, ко- ромысло крышки цилиндра выбирает зазор между шпинделем клапана. Контроль осуществляют щупом 0,03мм. Рис.11.

Момент зажатия щупа является началом открытия клапана, а мо- мент освобождения щупа закрытием клапана. Результаты замеров срав- нивают с величинами указанными в паспорте или другом НТД. Откло- нение от нормы ±5о Элементы набора Продольными элементами (балками) судна являются: Киль - продольная балка днищевого набора, проходящая посередине ширины судна; Стрингеры - продольные балки днищевого и бортового набора. В зависимости от места расположения они бывают: бортовые, днищевые и скуловые; Карлингсы - продольные подпалубные балки; Продольные ребра жесткости - продольные балки меньшего профиля, чем у стрингеров и карлингсов. По месту расположения они называются подпалубными, бортовыми или днищевыми и обеспечивают жесткость наружной обшивки и настила палубы при продольном изгибе. Поперечные элементы (балки) судна: Флоры - поперечные балки днищевого набора, протянувшиеся от борта до борта. Они бывают водонепроницаемые, сплошные и брекетные; Шпангоуты - вертикальные балки бортового набора, которые соединяются внизу с флорами при помощи книц. Кница - это деталь из листовой стали треугольной формы, используемая для соединения различных деталей корпуса. На малых судах (лодках) флоры могут отсутствовать и шпангоуты являются цельными балками бортового и днищевого набора.

Бимсы - поперечные балки подпалубного набора, проходящие от борта до борта.

эти дефекты могут располагаться на поверхности, под поверхностью и реже в глубине. Детали машин и механизмов можно разделить на три группы. Изнашиваемые – это детали, поверхность которых изнашивается вследствие передачи мощности. К этой группе относятся подшипники, зубчатые и червячные передачи, фрикционные передачи, валы, оси и другие. К базовым деталям, относятся детали, обеспечивающие правиль- ное взаимное расположение деталей первой группы. К вспомогательным деталям можно отнести детали, обеспечи- вающие нормальные условия работы деталей первой группы системы смазки, охлаждения, управления и так далее. Все эти детали в процессе эксплуатации изнашиваются по-разному. Рассмотрим классификацию возможных дефектов металлических де- талей и конструкций, причины их возникновения. - Износ – уменьшение размеров, изменение формы эллиптичность, конусность, бочкообразность, карсетность, уступы на рабочей поверх- ности, увеличение масляных зазоров, питинг, задиры, риски.

Это происходит при попадании на рабочую поверхность трения абразивных частиц, недостаточных тепловых и масляных зазорах, недостаточной смазке, некачественной сборке, не правильно выбранном соотноше- нии твердости трущихся пар.. К основным физическим причинам износа относится трение, усталость металла, ударные нагрузки, кавитация, эрозия. На основании экспериментальных исследований выявлено, что изнашивание поверхностных слоев, при нормальных ус- ловиях смазки, идет не равномерно.

Во время приработки поверхностей сопрягаемых деталей, износ идет очень быстро, так как происходит раз- рушение микронеровностей, которые остались на трущихся поверхно- стях при изготовлении деталей режущим инструментом. В период экс- плуатации износ увеличивается медленно и достигает предела. На ста- дии предельного состояния износ снова резко возрастает. В результате увеличения зазоров, давление смазывающего масла падает, возрастают ударные нагрузки. Определяя зазоры между сопрягаемыми деталями через равные промежутки времени можно построить график увеличения зазоров от износа поверхностей деталей. Рис. 2.

Ремонтные размеры При изнашивании поверхности детали происходит нарушение геометрической формы детали, появляется эллиптичность, конусооб- разность, бочкообразность, карсетность, ухудшается чистота поверхно- сти, увеличиваются зазоры.

а б Рисунок 54

Овалочность определяется по результатам измерений диаметра в одном сечении в двух взаимноперпендикулярных направлениях по формуле

Рисунок 55

После механической обработки рабочих поверхностей шеек детали методом проточки, шлифованием, полированием шейки приобретают правильную геометрическую форму и необ- ходимую чистоту, но с меньшим размером. Минимальные диаметры де- талей, при которых деталь способна выдерживать работу механизма при номинальных нагрузках рассчитываются по формулам сопромата. Эти диаметры считаются предельно – допустимыми.

Имея запас прочности, детали можно многократно обрабатывать в ремонтные размеры. Ремонтные размеры могут быть строго регламентированы и не строго регламентированы – произвольные, конечно, не выходя за пре- дельно-допустимые размеры шеек детали.

Тогда сопрягаемые детали изготавливаются новые или приобретаются. В том случае, когда сопря- гаемые детали изготавливаются новые и не требуется соблюдать взаи- мозаменяемость, используют произвольные размеры.

Например. Шейка вала шпиля и бронзовая втулка подшипника.

И наоборот, если сопря- гаемые детали приобретаются ремонтного размера, то шейки обрабаты- ваются в строго регламентированный ремонтный размер. Например. Шейки коленчатого вала ДВС и вкладыши подшипников.

Ремонтные размеры указаны в НТД на механизм. Ремонтные размеры шеек могут соответствовать уменьшению через 0,50мм или 0,25мм до 5 ре- монтных размеров. Классификация методов восстановления деталей Ремонт (восстановление) деталей СТС производят следующими методами: обработкой детали в ремонтные размеры и методом наращи- вания. Метод восстановления детали обработкой в ремонтные размеры состоит в механической обработке ценной детали на новый ремонтный размер. Менее ценную, работающую с ней в паре изготавливают заново по размерам, которые обеспечивают необходимые зазоры или натяги или приобретают.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 227; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.224 (0.017 с.) |

, (77)

, (77)