Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт и назначение режимов резанияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Назначаем режимы резания по эмпирическим формулам на токарную операцию: 1.Подрезать торец в размер 65h12 а) Глубина резанияt, мм

Где: L – начальная длина заготовки; l – конечная длина заготовки. t = L – l = 68 – 65 = 3,0мм Для обработки стали резцами с пластинками из твёрдого сплава марки Т15К6 устанавливаю t = 1,5мм. Следовательно, обработка будет проходить в 2 прохода. б) Подача s, мм/об Подача при черновом наружном точении равна s = 0,6 – 1,2 мм ~ s = 0,9 мм/об (Т.11, с.266) [11]. в) Скорость резания, м/мин

Где: Cv – коэффициент; Т – стойкость при одноинст

x, y, m – показатели степени; Kv–произведение коэффициентов, учитывающих влияние материала заготовки Кмv, состояния поверхности Кпv, материала инструмента Киv. 1. Среднее значение стойкости Т при одноинструментной обработке равно Т=45 мин. 2. Значения коэффициента Cv, показателей степени x, y и m (Т.17,с.269) [11]: а) Коэффициент Cv: Cv = 340 б)Показатели x, у, m: x = 0,15, y = 0,45, m = 0,2 Kvявляется произведением коэффициентов, учитывающих влияние материала заготовки Кмv, состояния поверхности Кпv, материала инструмента Киv. Kv=Кмv∙ Кпv∙ Киv. 1. Материал заготовки – Кмv.: Материал – Сталь 50. σв=640 МПа.

Где: Для Стали 50 σв=640 МПа: а) Коэффициент Кr: Кr = 1 (Т.2, с.262) [11]. б)показатель степени nv: nv = 1 (Т.2, с.262)[11].

2. Состояние поверхности – Кпv: Кпv = 0,9(Т.5,с.263) [11]. 3. Материал инструмента – Т15К6 – Киv: Киv = 1,15(Т.6,с.263

Kv= Кмv ∙ Кпv ∙ Киv = 1,17 ∙ 0,9 ∙ 1,15 = 1,21

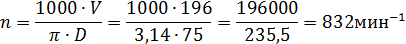

г) Частота вращения шпинделя, мин-1:

Где: V – скорость резания, м/мин; D – длина обработки(т.к. диаметр постоянный), мм;

По паспортным данным частота вращения шпинделя равна n = 800 мин-1 (с.21)[6]. д) Определяем фактическую скорость для первого перехода, м/мин

Где: D – длина обработки, мм; nпасп – частота вращения шпинделя, корректируемая по паспорту станка, мин-1;

е)Сила резания Pz, кГс

Где: Ср – эмпирический коэффициент; t – глубина резания, мм; S – подача, мм/об; V– скорость резания, м/мин; Кр– поправочный коэффициент, учитывающий фактические условия резания; x, y, n– показатели

1. Значения эмпирического коэффициента Ср и показателей степени x, y, n(Т. 22, с. 273) [11]: а) Эмпирический коэффициент Ср: Ср = 300 б) Показатели x, y, n: х =1, y = 0,75, n = –0,15 2. Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов(Kмр, Kφр, Кγр,Кλр, Кrp), учитывающих фактические условия резания. (Т. 23, с. 275) [11] Кр = Kмр ∙ Kφр ∙ Кγр ∙Кλр ∙ Кrp а) Поправочный коэффициент Kмр:

Где: σв = 640 МПа (для Стали 50); n – показатель степени: n = 0,75

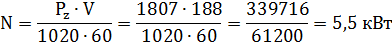

б) Поправочные коэффициенты Kφр, Кγр,Кλр, Кrp: Kφр = 1, Кγр = 1,1, Кλр = 1, Кrp = 1 Кр = 0,88∙ 1 ∙ 1,1 ∙ 1 ∙ 1 =0,97 Pz = 10 ∙Cp∙tx∙Sy∙Vn∙Kp = 10 ∙ 300 ∙1,51∙ 0,870,75∙ 188-0,15∙ 0,97 = 4500 ∙ 0,9 ∙ 0,46 ∙ 0,97 = 1807 кГ ж) Мощность резания N, кВт

Где: V – скорость резания, м/мин.

Найденное значение мощности

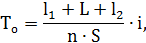

з) Определение основного времени, То, мин

Где: L – длинна рабочего хода, мм; l1 – величина врезания инструмента, мм; l2 – величина перебега инструмента, мм; n – частота вращения шпинделя, мин-1; S – подача, мм/об; i – количество проходов.

Нормирование операций 2.6.1 Нормирование токарной операции: 1. Определение основного (технологического) суммарного времени на токарную операцию: То = tо1 = 0,14 мин 2. Определение вспомогательного времени:

Где: tуст – время на установку и снятие детали, мин; tпер – время, связанное с переходом, мин; tизм – время на конторольные измерения. а) Вспомогательное время на установку и снятие детали tуст: Время на установку и снятие детали весом 0,235 гр. в самоцентрирующем патроне с креплением ключом без выверки равно tуст = 0,17 мин. (К.2, с.32) [7]. б) Вспомогательное время, связанное с переходом tпер: tпер = 0,32 мин (К.20, c. 73) [7]. в) Вспомогательное в

tизм = 0,16 мин (К.86, с.196) [7].

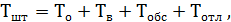

Вспомогательное время на операцию составит: Тв = tуст+ tпер+ tизм = 0,35 + 0,32 + 0,16 = 0,83 мин 3. Определение опертивного времени: Топ = То + Тв = 0,14 + 0,83 = 0,97 мин 4. Определение времени на обслуживание рабочего места, отдых и личные надобности. а) Время на обслуживание рабочего места (организационное и техническое). Для станков I группы с наибольшим диаметром изделия, устанавливаемого над станиной, 300 мм оно составляет Тобс = 3,5% от оперативного времени. (К.19, с.70) [7]. б) Время перерывов на отдых и личные надобности при работе на станке с механической подачей составляет Тотл = 4% от оперативного времени (К.88, с.203) [7]. 5. Определение нормы штучного времени:

Где: То – основное время, мин; Тв – вспомогательное время, мин; Тобс – время на обслуживание рабочего времени, мин; Тотл – время перерывов на отдых и личные надобности, мин. Тшт = То + Тв + Тобс + Тотл = 0,14 + 0,83 +0,03 + 0,04 = 1,04 мин. 6. Определение подготовительно–заключительного времени: Тп-з = 14 мин (К.19, с.70)

Конструкторская часть

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 664; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.83.188 (0.01 с.) |