Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика строительной части складаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Задача строительной части проекта состоит в том, чтобы выбрать наиболее рациональные конструктивные решения по складскому зданию (объемно-планировочные решения складских зданий, несущие и ограждающие конструкции, шаг и сетка колон) в соответствии со строительными нормами и правилами. Складские здания строятся из сборных железобетонных конструкций. Основными элементами конструкции одноэтажных складских зданий являются колонны и фундаменты под них, ленточные или балочные фундаменты под стены, фермы (железобетонные или металлические), ограждающие конструкции, продольные прогоны, плиты перекрытия, кровля. Колонны применяются сплошные и решетчатые и устанавливаются с шагом 6 или 12 м по длине и ширине складского здания [1]. Сетка колонн в закрытых складских зданиях выбирается в зависимости от технологического процесса переработки грузов и применяемого оборудования для хранения и переработки грузов на складе (см. приложение 4). В курсовой работе необходимо выбрать: · тип колонн с указанием основных параметров: шага и сечения колонны. · тип ворот. Начертить схему расстановки колонн на складе с указанием ворот и проходов.

Расчет электрического освещения

Складские помещения оборудуются рабочим и аварийным освещением. Для освещения складских помещений применяются лампы накаливания и люминесцентные лампы. Освещение складских зданий проектируют в соответствии со СниП II-4–79 "Естественное и искусственное освещение". Расчет освещения на складе выполнить по методикам, изложенным в [7,8]. Для крытых и закрытых складов рассчитываются подвесные светильники. Для прикордонных складов морских портов и других открытых складов рассчитывается освещение с помощью прожекторов, установленных на металлических мачтах. Расчет должен включать в себя следующие пункты: · выбор типа ламп для освещения склада; · выбор типа светильника для освещения грузовых мест; · расчет общего количества ламп с учетом нормы освещенности и количество ламп в одном пролете склада; · расчет расстояний между лампами по длине и ширине склада. Этот раздел курсовой работы должен включать схему расположения светильников в одном пролете склада.

Техника безопасности на складе

Погрузочно-разгрузочные работы относятся к категории тяжелых и трудоемких операций, так как в процессе их выполнения занято большое количество машин и людей. В связи с этим обеспечение техники безопасности на складах приобретает важное значение. В этом разделе необходимо описать особенности работ при эксплуатации выбранных подъемно-транспортных машин на проектируемом складе. Пожар на складе может привесит к материальным потерям и представляет опасность для работников склада. Складские здания разделяются на категории по взрывной и пожарной опасности по строительным нормам СН 463-74, по степени огнестойкости и на классы по Правилам устройства электроустановок. Выбрать категорию склада по взрывной и пожарной безопасности [1].

Дополнительные расчеты

Расчет крепления металлогрузов на подвижном составе

При выполнении этого раздела курсовой работы воспользоваться литературой [4]. Расчет крепления металлогрузов на железнодорожном подвижном составе необходимо выполнить в следующей последовательности: 1. Выбрать тип вагона, на котором перевозится заданный груз. Привести схему размещения металла в вагоне. 2. Выбрать деревянные прокладки. Описать их параметры. 3. Рассчитать продольную и поперечную силы, действующие на груз. 4. Выбрать обвязки и распорные бруски для крепления металла на подвижном составе. 5. Рассчитать устойчивость груза на подвижном составе. В конце этого раздела привести схему размещения металлогрузов на прокладках с указанием линейных размеров груза и прокладок. Приложения

Приложение 1 Параметры грузов

Продолжение таблицы 1

Приложение 2 Параметры плоских поддонов по ГОСТ 9078-84

Приложение 3 Нормы ширины проездов на складах

Приложение 4 Характеристика одноэтажных складских зданий

Порядок выполнения курсовой работы для насыпных грузов.) Общие указания 2. СВОЙСТВА СЫПУЧИХ ГРУЗОВ

К сыпучим грузам относятся керамзит, зерно, песок, минеральные удобрения, щебень, гранулы и многое другое. Во время перевозки таких грузов сдует следить за тем, чтобы поверхность сыпучих грузов не превышала верхних краев бортов транспортного средства. Если же это будет не так, то все материла, которые Вы транспортируете, будут растеряны по дороге. Рекомендуется прикрывать груз брезентом. Строго запрещено перевозить сыпучие грузы в автомобильных контейнерах без тары и упаковки. Не секрет, что немалая часть сыпучего груза теряется при погрузке, разгрузке и непосредственно транспортировке. А это говорит о том, что лучше всего для перевозки сыпучих грузов использовать специальные контейнеры. При этом нужно соблюдать соответственные правила и нормы. И после этого транспортировка пройдет без проблем. Такие свойства сыпучих грузов как гранулометрический состав, влажность, сыпучесть и др. в значительной степени влияет на конечный результат при расчетах параметров приемных устройств.

Гранулометрический состав.

Гранулометрический состав (кусковатость) сыпучего груза характеризует количественное распределение частиц (кусков) по крупности. Крупность определяется наибольший линейными размерами частиц груза. Для определения гранулометрического состава из массы сыпучего груза берут пробу требуемого объема в разных частях, например, штабеля. Гранулометрический состав взятой пробы определяется методом просеивания сыпучего груза через ряд сит с постепенно увеличивающимися отверстиями. Часть пробы, проведшая через сито, называется выходом снизу, а часть, оставшаяся на сите, - выходок сверху. По данным ситового анализа строят график, характеризующий состав сыпучего груза по крупности кусков Размер среднего куска сортированного груза.

2.2. Влажность

Влажность сыпучего груза определяется просушиванием пробы при t=10 5°С с периодическим ее взвешиванием. Просушивание продолжается до тех пор, пока в пробе не наступит постоянство масс.

Влажность находят по формуле.

где М1, и M2 - масса порции пробы до м после просушивания. Влага, удаляемая при просушивании, состоит из внутренней влаги, впитываемой частицами сыпучего груза из окружающей атмосферы (гигроскопическая влага) и внешней, покрывавшей частицы сыпучего груза в виде пленок (пленочная или молекулярная влага) и заполняющей поры, между частицами (гравитационная или свободная влага). По этому свойству грузы подразделятся на: воздушно-сухие (естественной влажности), которые не содержат внешней влаги; сырые, содержащие пленочную влагу; мокрые, содержащие гравитационную влагу.

2.3. Сыпучесть Сыпучесть грузов характеризуется зависимостями предельных касательных напряжения от давления в толще сыпучего груза. Испытания сыпучих грузов проводят на трибометре. Напряжение σ и τ находят

где

Р – суммарный вес прижимной пластины и материала в подвижной рамке; F – площадь среза; Т – сила сдвига;

На графике

2.4. Объемная масса.

Объемной массой сыпучего груза называется масса вещества, содержащегося в единице объема, занимаемого этим грузом. Различают объемную массу при свободной насыпке груза и уплотненного сыпучего груза.

где

Плотностью сыпучего груза называют среднею плотность его твердых частиц. Для определения плотности взвешивают порцию сыпучего груза и смешивают с определенной порцией жидкости (обычно воды), которая смачивает, но не растворяет груз. Затем находят объем полученной гидросмеси и определяют плотность

где

2.5. Внешнее трение Сопротивление сыпучих грузов перемещению относительно поверхности твердых тел, вызываемой силой трения, характеризуется коэффициентом внешнего трения

При ориентировочных расчетах можно пользоваться следующими соотношениями.

где в этом случае Свойство сыпучих грузов сведены в таблице 2.1., в которой приведены сыпучие массовые грузы и их основные свойства и параметры. Таблица 2.1.

Другие свойства

2.6.1.Липкость. Влажные мелкофракционные грузы прилипают к стенкам подвижного состава, бункеров и пр. в результате молекулярного взаимодействие пленок жидкости, покрывающей частицы сыпучего груза, с материалами стенок. Некоторые сухие грузы обладают свойством липкости (мел липнет к дереву, сера - к стали). 2.6.2. Коррозийность. Влажные сыпучие грузы (зола, песок и др.) и некоторые сухие (соль поваренная, селитре аммиачная и др.) химически взаимодействующие с материалом стенок и вызывающие их коррозию, называет коррозийными. 2.6.3. Абразивность. Сыпучие грузы (руда, боксит, уголь, и др.), истирающие стенки лотков, рабочие органы затворов и штабелей и пр., называют абразивными. 2.6.4.Хрупкость. К хрупким относятся грузы, частицы, которых легко подвергается разрушениям (дроблению) в процессе перемещения. 2.6.5.Самовозгораемость. Это свойство некоторых сыпучих грузов загораться под действием трения, выделяемого при протекании в них химических процессов, (к этим грузам относят влажные уголь, сере, промасленные металлические опилки к др.). 2.6.6.Взрывооиасность. К взрывоопасным относят грузы, выделяющие пыль, способную взрываться (уголь, мука и др.), а также грузы, образующие взрывчатые смеси с другими материалами (селитра, бертолетова соль). 2.6.7. Гигроскопичность. Грузы, склонные впитывать атмосферную влагу (соль поваренная, суперфосфат и др.), носят название 2.6.8. Ядовитость. К вредным для здоровья обслуживающего персонала на погрузочно-разгрузочных операциях относятся не только ядовитые грузы (свинцовые белила, соли мышьяка и др.), но и пылящие грузы, способные вызывать заболевания глаз, органов дыхания и нервной системы (известь, цемент и др.).

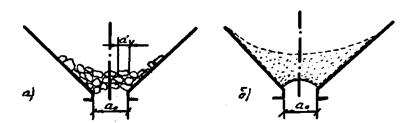

2.6.9. Слеживаемость. Грузы, теряющие подвижность при длительном хранении, называют слеживающимися, например, глина, цемент, влажный песок, каменная соль я др. 2.6.10. Смерзаемость. При отрицательной температуре окружающей среды, перевозка и хранение влажных грузов сопровождается смерзанием. Слежавшейся, и особенно, смерзшейся грузы, образуют монолит, в значительной степени усложняют их выгрузку, приводят к закупорки выпускных отверстий (проемов). 2.6.11. Сводообразование. Закупорка отверстий, например бункеров может произойти в результате Сводообразование кусковых грузов (рис 2.1).

Рис. 2.1. Сводообразование кусковых (а) и связных (б) грузов.

Для устранения водообразования хорошосыпучих грузов необходимо, чтобы

Для устранения водообразования связных сыпучих грузов гидравлический радиус выпускного отверстия должен превышать гидравлический радиус наибольшего сводообразующего отверстия

3. КЛАССИФИКАЦИЯ СЫПУЧИХ ГРУЗОВ.

Знание классификации сыпучих грузов позволить студенту в курсовом и дипломном проектировании и НИРС учесть при расчетах их особенности. В формулах наиболее часто встречается максимальный размер куска груза, его объемная масса и др. Грузы классифицируют по гранулометрическому составу (размер кусков или частиц), объемной массе, сыпучести и влажности. 3.1. Классификация по размеру кусков.

По соотношению размеров кусков сыпучие грузы делятся на рядовые и сортированные. К рядовым относят такие, у которых размер наибольшего куска превышает размер наименьшего больше чем в 2,5 раза. Если указанное соотношение равно или меньше 2,5 то грузы относят к сортированным (пример в п. 2.1.).

Деление грузов по крупности кусков (частиц) приведено в табл. 3.1. Таблица 3.1.

Зернистые, порошкообразные и пылевидные грузы носят название мелкофракционных.

2.3.2. Классификация по объёмной массе.

По объемной массе сыпучие грузы делятся на легкие (

2.3.3 Классификация по сыпучести.

По свойству сыпучести грузы делятся на хорошосыпучие и плохосыпучие (связные), т.е. имеющие внутренние связи между частицами и могущие образовать вертикальный откос ограниченный высоты, тогда как хорошосыпучие такого откоса не образовывают.

2.3.4. Классификация по влажности.

По степени увлажнения сыпучие грузы делятся на влажные (мокрые, сырые), естественной влажности (воздушно-сухие) и сухие.

2.4. ПРИЕМНЫЕ УСТРОЙСТВА

При курсовом и дипломном проектировании следует иметь а виду, что организация и техника выгрузки и приема сыпучих грузов а значительной степени определяют всю систему комплексной механизации и автоматизации погрузочно-разгрузочных и складских операции (КМА ПРСО). Поэтому рациональный выбор типа приемных устройств, их оборудования, размеров, а также вида транспортных связей с местами хранения и потребления выгружаемого сыпучего груза является первоочередной задачей при выборе и организации КМА ПРСО на промышленном предприятии и вообще на промышленном транспорте. Приемные устройства должны обеспечивать разгрузку подвижного состава с наименьшими затратами труда, средств и времени. По своему техническому построению и условиям эксплуатации приемные устройства бывают двух основных видов: траншейно-эстакадные и бункерные.

2.4.1. Траншейно-эстакадные приемные устройства.

2.4.1.1. Повышенные пути. В простейших условиях разгрузки в ряде случаев оказывается достаточно ограничится устройством повышенного (

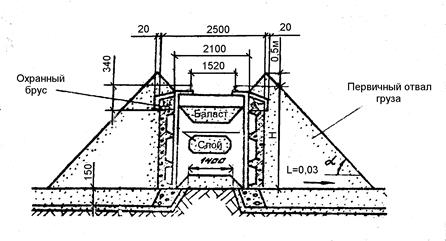

Рис 4.1. Повышенный путь.

Основное достоинство повышенного пути - его простота; недостатки - происходит засыпание пути, малая емкость первичных отвалов, затруднена уборка груза, повреждаются защитные железобетонные плиты при использовании зачерпывающих машин. Грузы из отвалов убирают кранами, оборудованными грейферам, одно- или многоковшовыми погрузчиками, либо сдвигают в штабель бульдозерами. Потребную длину повышенного пути определяют по двум параметрам -для площадок со штабелями (складами) и без штабелей. На одной позиции повышенного пути (при принятых нами Н=1,5…2.5 м.) можно без штабелирования груза разгрузить два полувагона грузоподъёмностью 62 и 93 т. Количество груза на 1 пог. м. штабеля о двух сторон повышенного пути определяют по формуле:

где

Высоту Н повышенного пути и ширину штабеля В находят из графика, приведенного на рис. 4.1. Для этого, найденное по формуле количество груза следует отложить на оси 2V графика, определить соответствующую ему точку на кривых V40 или V45, которые приведены для углов естественного откоса грузов, равных Повышенные пути до 2,5 м высотой оборудуются без мостков для открытия люков полувагонов. Основные данные повышенных путей наиболее распространенной высоты приведены в табл. 4.1.

Таблица 4.1.

2.4.1.2. Разгрузочные эстакады. Эстакады сооружают, как правило, для двух сторонней разгрузки и снабжают легкими мостиками. Различают низкие эстакады – высотой до 3 м и емкостью

Рис 4.2. Железобетонная разгрузочная эстакада.

Основные достоинства: не происходит засыпание путей, имеется возможность применения высокопроизводительного техники для осуществления последующих двух частей технологического процесса перемещения сыпучих грузов. К недостаткам следует отнести сложность конструкции, затруднения с открыванием и закрыванием люков, неполная выгрузка слежавшихся, смерзшихся грузов из полувагонов. Потребная высота эстакады может быть определена из уравнения необходимой емкости первичных отвалов сыпучего груза (принимаем поперечное сечение первичных отвалов по обе стороны эстакады в виде двух треугольников с углом основания равным углу естественного откоса груза).

откуда

где

На размеры первичных отвалов самое непосредственное влияние оказывает организация уборки разгруженного сыпучего груза. Если при разработке проекта принять типовую эстакаду, то можно сразу определять емкость эстакадного по всей длине разгрузочного фронта без штабелирования

где

а – величина, учитывающая неточность установки всей подачи на разгрузочном фронте; обычно принимается равным не мение1…3 длины полувагонов (платформ) в зависимости от длины эстакады.

Разгрузочные эстакады, как и повышенные пути, требуют сооружения земляных подходов, длина которых и объем связанных с их сооружениям земляных работ зависят от принятых при проектировании уклонов. Наиболее экономичны низкие разгрузочные эстакады ящичного типа, сооружаемые из железобетонных плит с металлическим или железобетонным каркасом. Типовые разгрузочные эстакады разработаны высотой 1,8; 3 м (низкие); 6 и 9 м (высокие) по типовому проекту.

Эстакада ящичного типа заглубляются на глубину 0,67м, устанавливаются на песчаную подушку, закрываемую глиной и заполняются грунтом с поперечными уклонами поверхности ( 2.4.1.3. Грузоприемные траншеи. Эти устройства представляют собой чаще всего сооружения, состоявшие из низкой разгрузочной, эстокады ящичного или блочного типа и двух траншей- приемных хранилищ прямоугольной иди трапецеидальной формы. В отличие от разгрузочных эстакад штабелирование сыпучего груза осуществляются только грейферными кранами, поэтому размеры поперечного сечения траншей должны быть согласованы с размерами грейфера принятой емкости. Подвеска грейфера к крану должна быть выполнена так, чтобы грейдер раскрывался вдаль траншеи. Но следует учитывать в возможность некоторого разворачивания грейфера. На открытых складах, где ветер оказывает большое влияние на разворот грейфера, рекомендуется увеличивать ширину траншеи по верху до указаных в табл. 4.2 размеров. Таблица 4.2.

На открытых складах дно траншеи (бетонная подушка на песчаном основании) делается о продольным уклоном і = 0,002...0,003 для выпуска дождевой воды в канализацию. У крупных потребителей топлива, например ТЭЦ, стремятся сооружать грузоподъемные сараи с общей мощностью траншеи до 3000

2.4.2. Бункерные устройства

Занимаясь проектированием приемных устройств, следует учитывать, что бункера является наиболее мобильными устройствами, позволяющими превратить погрузочно-разгрузочный процесс в регулируемый с высокой производительностью и представляющими собой емкости, которые служат одновременно вместилищем для временного хранения сыпучих грузов и перегрузки их в количестве, необходимом для производственных нужд. Развары по высоте буккера, если и превышают размеры горизонтального сечения, то незначительно. Силосы – это глубокие бункера, где высота доминирует над максимальным линейным размером горизонтального сечения. Резервуарами для сыпучих грузов называют емкость виде силоса, но имеющую большую высоту (до 30м) и значительные размеры поперечного сечения (больший диаметр). Объединение ряда бункеров в одном сооружении носит название бункерной эстакады, а объединение силосов образует силосным корпус. Бункеры и силоса бывают металлическими и железобетонными. Первые - дешевы, вторые имеют значительно большой срок службы. 2.4.2.1. Расчет бункерных приемных устройств. Выбор формы и размеров бункеров и силосов, величина угла наклона стенок к выпускному отверстию, размеры и расположение выпускных отверстии, зависит от рода груза, подлежащего переработке, его физико-миханических свойств: коэффициента внутреннего трения, способности к слеживанию, смерзанию и др. Параметры бункеров и силосов должны обеспечивать правильное истечение груза через выпускное отверстие при их разгрузке. Иногда в бункерах применяют специальные вибраторы для улучшения выгрузки. Бункерные приемные устройства отличаются от траншейно-эстакадных поточный характером пропуска сыпучих грузов и потому сравнительно легко могут быть автоматизированы. Истечение груза из бункеров наиболее часто характеризуется тем, что внутри сыпучего груза, остающегося неподвижным, движется вертикальный столб груза (рис. 4.3) расположенным над отверстием и имеющие диаметр

где

Иногда после открытия выпускного отверстия приходит в движение почти весь сыпучий груз (рис 4.3.в). Такое истечение называют гидравлическим. Это возможно в том случае, когда угол наклона стенок

При обычном истечении

где

а-обычное, б – обычное боковое, в – гидравлическое

Рис. 4.3. Виды истечения

Конструктивные схемы ёмкостей Наиболее широкое распространение в промышленности получили бункера прямоугольной и круглой в поперечном сечении форм. Прямоугольные бункерараспространены значительно шире, что поясняется удобством их размещения в сетке колонн и возможностью монтажа из линейных и плоских элементов. К их недостаткам следует отнести неизбежность образования застойных зон груза в местах пересечения смежных стенок. Однако при достаточно больших площадях выпускных отверстий и углах наклона стенок выгрузной воронки лучшие типы прямоугольных бункеров работают удовлетворительно. Стенки бункеров не должны иметь шероховатостей, уступов, выбоин, выступающих закладных частей. Более эффективно работают симметричные бункера. Конусные и конусно-цилиндрические бункера с центрально расположенным круглым выпускным отверстием хорошо удовлетворяют условию возможно меньшей толщины застойной зоны, так как их форма довольно близка к форме зоны потока сыпучих грузов. Их большое преимущество – отсутствие вертикальных и наклонных ребер. Большинство ёмкостей типа "силос" являются конусно-цилиндрическими.

Рис. 4.4 Варианты расположения бункеров (а, б, в) и наиболее распространенная форма бункера (г). Рис. 1. Основные формы ёмкостей: 1 – прямоугольная, 2 – цилиндрическая (по Горюшинский и др., 2003).

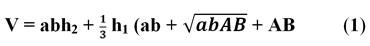

Форма и вместимость ёмкостей Проектирование ёмкостей бункерно-силосного типа состоит в определении их геометрических размеров и формы, отвечающих ряду условий: 1) соответствие геометрической вместимости бункера требуемому объему размещаемого материала; 2) отсутствие торможения частиц материала на наклонных стенках бункера; 3) беспрепятственный выпуск материала через разгрузочное отверстие;4) обеспечение требуемой производительности по выдаче материала из бункера. Для предварительного расчёта объёма, вместимости и производительности бункеров целесообразно использовать приведенные ниже формулы. Вместимость прямоугольного бункера (верхняя часть – параллелепипед, нижняя – усечённая пирамида) рассчитывается по формуле (1):

Вместимость цилиндрического бункера (верхняя часть – цилиндр, нижняя – усечённый конус) рассчитывается по формуле (2):

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

(1)

(1) (2)

(2) , (3)

, (3) , (4)

, (4) – удельное давление, Н/мм2;

– удельное давление, Н/мм2; – сопротивление сдвигу, Н/мм2;

– сопротивление сдвигу, Н/мм2; – сопротивление подвижной рамки;

– сопротивление подвижной рамки; – угол внутреннего трения;

– угол внутреннего трения; – начальное сопротивление сдвигу;

– начальное сопротивление сдвигу; – коэффициент внутреннего трения;

– коэффициент внутреннего трения;

– угол сдвига;

– угол сдвига; – коэффициент внутреннего сдвига.

– коэффициент внутреннего сдвига. , (5)

, (5) , (6)

, (6) (7)

(7) объемная масса груза при свободной насыпке;

объемная масса груза при свободной насыпке; объемная масса динамически уплотненного груза (уплотнение производится на вибростоле с добавлением груза до прекращения понижения уровня в сосуде);

объемная масса динамически уплотненного груза (уплотнение производится на вибростоле с добавлением груза до прекращения понижения уровня в сосуде); масса груза в сосуде, кг;

масса груза в сосуде, кг; масса уплотненного груза в сосуде, кг;

масса уплотненного груза в сосуде, кг; объем сосуда,

объем сосуда,  ;

; коэффициент уплотнения.

коэффициент уплотнения. , (8)

, (8) масса груза, кг;

масса груза, кг; объем гидросмеси и жидкости,

объем гидросмеси и жидкости,  , который определяется с помощью трибометра.

, который определяется с помощью трибометра. , (10)

, (10) , (10)

, (10) коэффициент внешнего трения сыпучего груза, например по стали, дереву, резине;

коэффициент внешнего трения сыпучего груза, например по стали, дереву, резине;  коэффициент внутреннего трения сыпучего груза, к которому приближенно можно приравнять

коэффициент внутреннего трения сыпучего груза, к которому приближенно можно приравнять

, (11)

, (11) , который определяют

, который определяют , (12)

, (12)

), средние (

), средние ( ), тяжелые (

), тяжелые ( ).

). ) разгрузочного пути с вертикальным или крутым (1:1) откосами, укрепленными железобетонными плитами (рис. 4.1).

) разгрузочного пути с вертикальным или крутым (1:1) откосами, укрепленными железобетонными плитами (рис. 4.1).

(13)

(13) грузоподъемность вагона, т;

грузоподъемность вагона, т; коэффициент заполнения отвалов,

коэффициент заполнения отвалов,

длина полувагона, м;

длина полувагона, м; насыпная масса груза,

насыпная масса груза,  .

. . Ордината этой точки на кривой будет искомой высотой повышенного пути. Найденную ординату на кривой V переносят на кривую В того же угла естественного откоса груза и опускают перпендикулярно до тех пор с осью В, что даст искомую величину ширины штабеля. На графике рис. 4.1 пунктирными линиями и стрелками показан порядок отыскания Н и В при

. Ордината этой точки на кривой будет искомой высотой повышенного пути. Найденную ординату на кривой V переносят на кривую В того же угла естественного откоса груза и опускают перпендикулярно до тех пор с осью В, что даст искомую величину ширины штабеля. На графике рис. 4.1 пунктирными линиями и стрелками показан порядок отыскания Н и В при  .

. (емкостью полувагонов грузоподъёмностью 62 т составляет около 5

(емкостью полувагонов грузоподъёмностью 62 т составляет около 5  . На рис. 4.2.приведено устройство железобетонной разгрузочной эстакды.

. На рис. 4.2.приведено устройство железобетонной разгрузочной эстакды.

(14)

(14) количество полувагонов, одновременно выставляемое под разгрузку;

количество полувагонов, одновременно выставляемое под разгрузку; общая длина полувагонов, м;

общая длина полувагонов, м; (15)

(15) длина эстакады, м;

длина эстакады, м;

), а сверху заполняются балластом слоя 0;52 м. Внутренняя ширина ящичных эстакад 2,1..2,2 м., откос ограждающих плит 10:1. Высокие эстакада балочного типа высотой 6 и 9 м. выполняется с пролетами 12 м и состоят из железобетонных опор высотой 4,14 или 7,14 м. над поверхностью земля, устанавливаемых на бетонных плитах шириной 6,3м на глубине1,56м, перекрываемых железобетонным или металлическим пролетным

), а сверху заполняются балластом слоя 0;52 м. Внутренняя ширина ящичных эстакад 2,1..2,2 м., откос ограждающих плит 10:1. Высокие эстакада балочного типа высотой 6 и 9 м. выполняется с пролетами 12 м и состоят из железобетонных опор высотой 4,14 или 7,14 м. над поверхностью земля, устанавливаемых на бетонных плитах шириной 6,3м на глубине1,56м, перекрываемых железобетонным или металлическим пролетным , (16)

, (16) начальное сопротивление сдвигу.

начальное сопротивление сдвигу. (17)

(17) (18)

(18) угол естественного откоса.

угол естественного откоса.