Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизация в пищевой промышленностиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

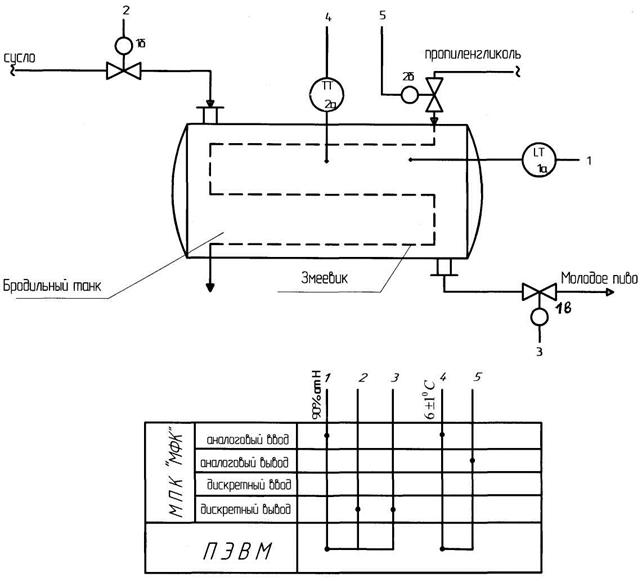

В пищевом производстве представлены как аппараты непрерывного, так периодического действия. В целом автоматизация аппаратов пищевого производства сходна с автоматизацией химического производства, так как процесс производства пищевых продуктов – это сложный химико-технологический процесс. К особенностям автоматизации можно отнести применение электроавтоматики, применение регулирующих органов с пневмоприводом характерно лишь для производств, где сжатый воздух используется для целей производства и имеется мощный компрессор для производства сжатого воздуха. Например, при автоматизации производства пива часто используют клапаны с пневмоприводом, так как сжатый воздух в данном производстве используется также для выдува ПЭТ бутылок. При автоматизации пищевых производств особые требования предъявляются к выбору средств автоматизации. В качестве датчиков желательно применять бесконтактные датчики (не имеющие контакта с измеряемой средой), например, радарные уровнемеры, индукционные расходомеры и т.д. В качестве регулирующих органов необходимо применять клапаны, задвижки, заслонки, специально разработанные для пищевых производств, например, футерованные клапаны. В качестве примера рассмотрим схему автоматизации танка брожения пива. Танк брожения – это закрытый аппарат цилиндрической формы, снабженный охлаждающим змеевиком и патрубками для ввода сусла и слива молодого пива. В змеевик подается хладоагент (пропиленгликоль) с температурой -5 °С. Процесс брожения длится 10 суток при температуре 6 ± 1 °С и при атмосферном давлении. Процесс протекает в 3 стадии. Первая стадия – это заполнение танка суслом до уровня 90% от высоты Н танка (1 контур); вторая стадия сбраживания при температуре 6 ± 1 °С в течение 10 суток. Третья стадия – это слив молодого пива в танки дображивания.

Рис. 12. Развернутая схема автоматизации танка брожения пива

На рис. 12 представлена развернутая схема автоматизации. Выбранные приборы и средства автоматизации представлены в спецификации (табл. 9). На пищевую среду (пиво) применим специальные клапаны – футерованные

Таблица 9 Спецификация на приборы и средства автоматизации

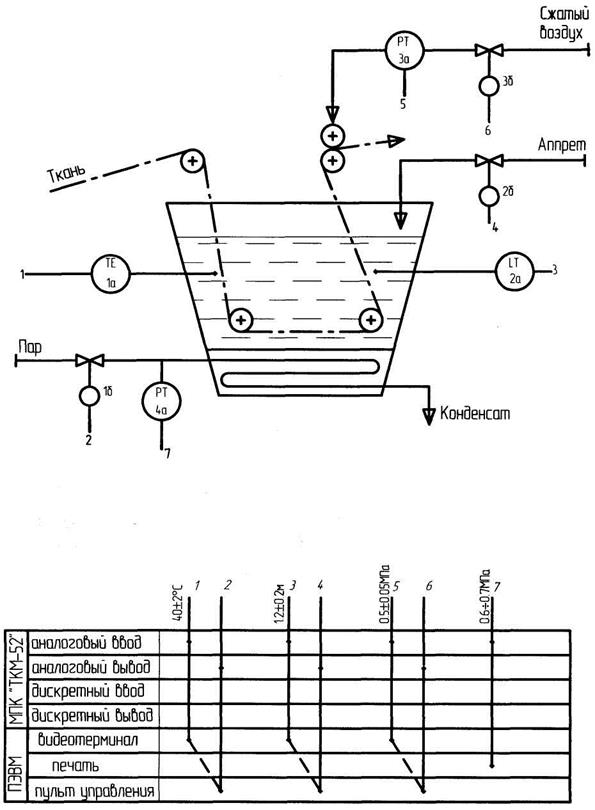

4. ПРИМЕР ВЫПОЛНЕНИЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ. АВТОМАТИЗАЦИЯ ПЛЮСОВКИ (пояснительная записка)

В работе рассмотрена система автоматического управления плюсовкой (ванна для пропитки ткани аппретом) с применением микропроцессорного контроллера ТКМ-52. Нанесение аппрета (специальная пропитка, имеющая сложный состав) одна из основных операций заключительной отделки тканей, в результате которой ткань приобретает ряд ценных свойств: износоустойчивость, безусадочность, несминаемость и т.д. Плюсовка имеет змеевик, в который подается пар для поддержания температурного режима. После плюсовки ткань отжимают, для чего к отжимным валам подается сжатый воздух. Для качественного ведения процесса необходимо контролировать и регулировать ряд параметров, определенных заданием на проектирование системы автоматизации (табл. 10). Для создания САУ применим новейший отечественный РС совместимый контроллер средней информационной мощности Работой предусмотрено, что информация о значениях параметров поступает на пульт управления инженера-технолога, причем информация о ходе технологического процесса может фиксироваться на видеотерминале; наиболее важная часть информации может выводиться на печатающее устройство. Поступающая информация анализируется инженером-технологом и при необходимости им вносятся коррективы в процесс управления. Автоматическая система управления технологическим процессом представлена на схеме и включает в себя три контура регулирования и один контур контроля (рис. 13). В качестве датчиков (табл. 11) применим датчики фирмы «Метран», обладающие унифицированным токовым сигналом на выходе 4-20мА, в качестве регулирующих органов применим малогабаритные клапаны (dу до 200 мм) с пневмоприводом фирмы «ЛГ автоматика». Клапаны выберем НЗ – нормально закрытые, т.е. при отсутствии командного давления воздуха проходное сечение полностью закрыто. Разберем работу второго контура регулирования. Уровень в плюсовке измеряем уровнемером Метран - 150 - L (поз. 2а). Унифицированный сигнал с уровнемера (4 ¸ 20 мА) поступает на аналоговый вход контроллера ТКМ - 52, где вырабатывается управляющее воздействие согласно ПИ закону регулирования. Управляющее воздействие с аналогового выхода контроллера поступает на электропневмопозиционер Sipart PS2 и затем на клапан малогабаритный регулирующий КМР (поз. 2б). Клапан установлен на линии подачи аппрета в плюсовку, изменяя подачу аппрета, мы тем самым стабилизируем уровень в ванне. Также информация об уровне в плюсовке поступает на видеотерминал ПЭВМ, где контролируется инженером-технологом.

Таблица 10 Задание на проектирование системы автоматизации

Рис. 13. Развернутая схема автоматизации плюсовки

Таблица 11

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1055; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.254.245 (0.009 с.) |

1

1