Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Спецификация на приборы и средства автоматизацииСодержание книги

Поиск на нашем сайте

ЗАДАНИЯ К САМОСТОЯТЕЛЬНОЙ РАБОТЕ

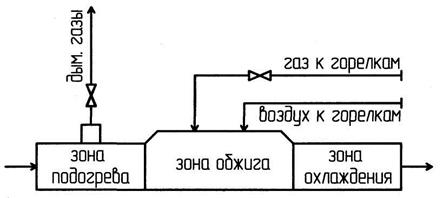

Задание № 1 Рис. 14. Печь обжига Туннельная печь предназначена для обжига красного кирпича. Кирпич последовательно проходит три зоны: зону подогрева, зону обжига, зону охлаждения. В зоне обжига расположены горелочные устройства Предусмотреть: регулирование давления дымовых газов на выходе печи 60÷100Па; контроль и сигнализацию содержания СО (меньше 0,1об.%) в дымовых газах; контроль и сигнализацию содержания кислорода (меньше 4 об.%) в дымовых газах; контроль и сигнализацию уровня загазованности рабочей зоны (по довзрывоопасной концентрации метана, регламентируемой санитарными нормами). Задание № 2

Рис. 15. Промежуточная емкость

Промежуточная емкость представляет собой цилиндрический аппарат с мешалкой. Жидкая фаза ГАС (гидроксиламинсульфат) подается в промежуточную емкость. При достижении 75% от объема открывается клапан на выдачу ГАС. При уменьшении объема ГАС до 25% от объема выдача ГАС прекращается. Предусмотреть: контроль и сигнализацию верхнего и нижнего уровня в емкости (25÷ 75%) и выдачу ГАС при 75% от объема; контроль давления в емкости 3,8 ÷ 5,3кПа; контроль расхода азота, поступающего в емкость 0 ÷ 6 м3/ч; контроль оборотов мешалки 0 ÷ 1410 об/мин. Задание № 3

Рис. 16. Смеситель Смеситель представляет собой емкостной аппарат с мешалкой, работающий по непрерывной схеме. Цель работы смесителя – получение раствора щелочи заданной концентрации. Предусмотреть: регулирование концентрации щелочи (NaOH) на выходе смесителя; стабилизацию расхода щелочи на смеситель0,7 ± 0,02л/мин; регулирование уровня в смесителе 1,2 ± 0,06м, контроль суммарного расхода разбавителя на смеситель.

Задание № 4 Рис. 17. Низ ректификационной колонны Ректификационная колонна – аппарат для разделения жидких смесей, составляющие которых имеют различную температуру кипения. Конечными продуктами ректификационной колонны является дистиллят, выходящий из верхней части колонны, и кубовый остаток (менее летучий компонент), отбираемый из нижней части колонны. Предусмотреть: регулирование температуры в кубе колонны 80 ± 4°С; регулирование уровня в кубе колонны 400 ± 40мм; регулирование расхода исходной смеси на аппарат 7 ± 0,2л/мин, контроль давления пара на паропроводе не менее 0,3 МПа.

Задание № 5

Рис. 18. Топка В топку на горение (одна горелка) подается природный газ. Для оптимального ведения процесса горения необходимо поддерживать нужное соотношение топливо: воздух. Предусмотреть: регулирование температуры в топке 800 ± 10°С; регулирование соотношения газ-воздух на горение 1:3; измерение текущего и суммарного расхода газа на горение.

Задание № 6

Рис. 19. Сушильный барабан

Сушильный барабан предназначен для сушки материала (например, глины) до заданной влажности. Для установленного теплового режима и влажности материала загрузку поддерживают максимально возможной. Предусмотреть: регулирование температуры в топке 1100 ± 40 °С; регулирование влажности высушенного материала 40 ± 2 % за счет управления шибером на линии подачи материала в сушильный барабан с коррекцией по температуре 120 ÷ 130 °С в начале сушильного барабана; регулирование разрежения в линии отбора отработанных газов 100 ± 10 Па.

Задание № 7

Рис. 20. Отделочный каландр

Каландр предназначен для гладкой и серебристой отделок хлопчатобумажных, вискозных, штапельных и смесовых тканей. Ткань подается в жало валов каландра, образованное верхним обогреваемым металлическим и эластичным наборным валами. Эффект каландрирования достигается в жале валов с воздействием на ткань давления, создаваемого системой прижима валов, и температуры обогреваемого металлического вала. Нижний охлаждаемый металлический вал обеспечивает равномерную нагрузку в жале валов, охлаждение и прикатку наборного вала во время работы. Оба металлических вала каландра (верхний и нижний) малопрогибные с двойной рубашкой, что позволяет вести обработку ткани при повышенных нагрузках. Верхний металлический вал обогревается паром высокого давления, что позволяет получить рабочую температуру до 210 °С с высокой равномерностью по длине вала. Источником тепловой энергии для обогрева металлического вала является электропарогенератор. Нижний металлический вал охлаждается водой, что позволяет предотвратить перегрев эластичного вала. На каландре предусмотрен развод валов при прохождении швов и в момент останова. Это позволяет обезопасить наборный вал от повреждений и прижогов при останове. Предусмотреть: регулирование температуры поверхности обогреваемого вала 200 ± 2 °С; контроль и сигнализация давления на паропроводе не менее 0,6 МПа; контроль и сигнализация давления сжатого воздуха, подводимого к каландру, не менее 0,5 МПа; контроль и сигнализация давления охлаждающей воды не менее 1,2 МПа; контроль скорости движения ткани 10 ÷ 80 м/мин.

Задание № 8

Рис.21. Линия ЛЗО

Для оценки эффективности работы той или иной линии отделочного производства за смену, месяц, квартал и т.д. необходимо контролировать целый ряд параметров. К ним относятся: скорость движения ткани, метраж ткани на входе и выходе линии, количество пара, сжатого воздуха, горячей воды, холодной воды, пропиточных, красильных растворов, количество обрывов ткани и т.д. Для этого линии необходимо оснастить счетчиками-расходомерами, счетчиками метража ткани, датчикамискорости и т.д. Разберем в качестве примера линию заключительной отделки – ЛЗО. Данная линия предназначена для пропитки ткани соответствующими растворами, исправления перекоса уточных нитей, ширения, сушки, каландрирования и термической обработки с целью получения на хлопчатобумажных и смешанных тканях малосминаемой отделки, противоусадочной химической отделки, отделки легкого глажения и т.д. Линия заключительной отделки представляет собой технологическую цепочку, составленную из машин, соединенных между собой элементами агрегирования. К линии подводится паропровод Предусмотреть: контроль суммарного расхода пара, суммарного расхода сжатого воздуха, суммарного расхода пропиточного раствора на линию; контроль суммарного количества ткани на выходе линии; регулирование давления пара на линию 0,6 ± 0,05 МПа.

Задание № 9

Рис. 22. Кисловочная ванна

Кисловочная ванна одна из основных машин линии отварки и беления ткани. Она предназначена для кисловки ткани, а именно для удаления с ткани пятен после отварки и нейтрализации остатков щелочи. Кисловка проводится раствором технической серной кислоты. Ванна оборудована двойным дном для подогрева раствора глухим паром. Предусмотреть: регулирование температуры раствора 45 ± 3 °С; регулирование уровня кисловочного раствора 1 ± 0,1 м; контроль концентрации H2SO4 в ванне 2,7 ± 0,15 г/л; сигнализацию обрыва ткани.

Задание № 10

Рис. 23. Термофиксационная камера

Термофиксационная камера предназначена для фиксации красителя на волокне с помощью горячего воздуха температурой 160 ÷ 180°С. Нагрев воздуха осуществляется паровым калорифером и ТЭНом (теплоэлектронагреватель). Для управления ТЭНом можно использовать регулятор напряжения. Предусмотреть: регулирование температуры в камере 170 ± 5°С за счет управления ТЭНом; регулирование давление пара перед калорифером

Задание № 11 Рис. 24. Туннельная сушилка

Туннельная сушилка предназначена для сушки кирпича. В сушилке расположен рельсовый путь для передвижения вагонеток с кирпичом. Вагонетки перемещаются в туннеле в направлении, противоположном направлению движения теплоносителя. По мере продвижения вагонеток влажный кирпич встречает теплоноситель с более высокой температурой и менее насыщенной влагой. Предусмотреть: контроль и сигнализацию температуры теплоносителя к сушилке 110 ÷ 120°С; контроль температуры отработанного теплоносителя

Задание № 12

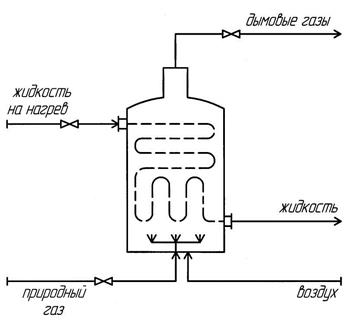

Рис. 25. Печь Данная печь предназначена для подогрева жидкости, представляет собой цилиндрический аппарат, внутри которого смонтирован змеевик. Печь оснащена 3 газовыми горелками, разделена на две зоны: радиантную (нагрев жидкости осуществляется за счет лучистой энергии сжигаемого топлива и радиации разогретых стен печи) и конвективную (нагрев осуществляется за счет отходящих дымовых газов). Предусмотреть: регулирование температуры жидкости на выходе печи 140 ± 7°С; контроль погасания пламени горелок; контроль давления на линии подачи природного газа 0,03 ÷ 0,08 МПа; контроль и сигнализацию давления в верхней части печи (на выходе дымовых газов) 0.6-3.0мм вод ст. При выборе средств автоматизации учесть, что производство пожаровзрывоопасное. Задание № 13

Рис. 26. Пароводяной подогреватель

Подогреватель пароводяной скоростной кожухотрубный предназначен для подогрева воды в системах отопления и горячего водоснабжения коммунальных (тепловых пунктах, котельных), общественных, производственных и прочих потребителей (зданий, сооружений). Корпус, камеры, крышки подогревателя изготовлены из стали, трубная система из пучка латунных трубок. Нагреваемая вода движется по латунным трубкам подогревателя. Пар поступает в межтрубное пространство через патрубок в верхней части корпуса, конденсат отводится через патрубок в нижней части корпуса. Предусмотреть: регулирование температуры горячей воды на выходе подогревателя 130 ± 5°С; регулирование уровня конденсата в межтрубном пространстве теплообменника 300 ± 30мм; контроль давления на линии подачи воды на нагрев 0,20 ÷ 0,25 МПа; контроль расхода пара на подогреватель. Задание № 14

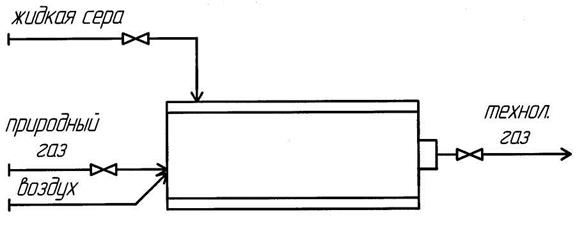

Рис. 27. Печь для сжигания жидкой серы

На сжигание в печь циклонного типа поступает жидкая фильтрованная сера с температурой от 135 °С до 145 °С, а также природный газ и воздух в расчетном соотношении. При сгорании серы образуется диоксид серы по реакции: S + О2 = SO2 + 362,4 кДж. Небольшое количество диоксида серы окисляется до триоксида. Процесс горения жидкой серы зависит от условий обжига (температуры, скорости газового потока), от физико-химических свойств серы (наличия в ней зольных и битумных примесей и др.) Процесс горения состоит из отдельных стадий: смешение капель жидкой серы с воздухом; прогрев и испарение капель; образование газовой фазы; горение паров в газовой фазе. Перечисленные стадии неотделимы друг от друга, протекают одновременно и параллельно. Предусмотреть: регулирование расхода жидкой серы на печь

Задание № 15

Рис. 28. Колонна очистки

Колонна очистки серной кислоты это цилиндрический аппарат из гуммированной стали вместимостью 20 м3, заполненный активированным углем. В колонне уголь находится между двумя колосниковыми решетками. В колонну непрерывно подается кислота и кислород, очищенная кислота перетекает в сборник вместимостью 2,5 м3. После сборника очищенная кислота с помощью насоса подается на фильтр. Предусмотреть: измерение расхода серной кислоты 5 ÷ 28 м3/ч на колонну очистки; измерение давления кислорода 50 ÷ 60 кПа; измерение давления в колонне 0÷20кПа, регулирование уровня кислоты 50±5% в сборнике; измерение давления на нагнетательной линии насоса - не менее 0,3 МПа.

Задание № 16

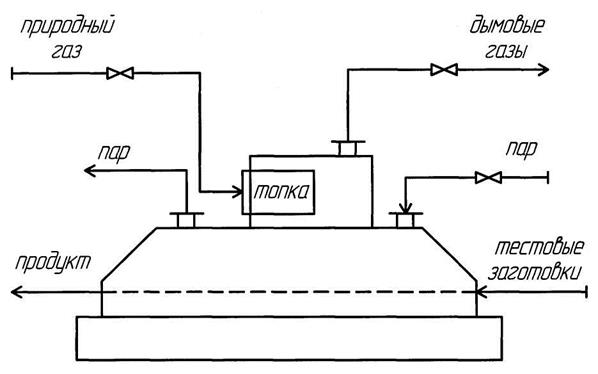

Рис. 29. Тоннельная печь

Тоннельная хлебопекарная печь предназначена для выпечки хлебобулочных изделий. Печь состоит из топочного пространства (топка) и пекарной камеры, куда поступают тестовые заготовки. В топочное пространство подается природный газ на горелку. Также в печь поступает пар для создания определенной влажности в пекарной камере. Тестовые заготовки проходят последовательно все зоны пекарной камеры. Предусмотреть: регулирование расхода природного газа на топочное пространство печи 168 ± 3 м3/ч; регулирование расхода пара на печь

Задание № 17

Рис. 30. Установка для получения пористого шоколада

Получение пористого шоколада заключается в интенсивном насыщении шоколадной массы газовой смесью (азот и углекислота). Насыщение происходит при избыточном давлении: при формовании пузырьки воздуха расширяются и твердеющий шоколад приобретает пористую структуру. Установка для насыщения шоколадной массы газовой смесью представляет собой роторный смеситель с водяной рубашкой, предназначенной для поддержания заданной температуры массы. Ротор снабжен большим количеством пальцев для наилучшего перемешивания и насыщения шоколадной массы газовой смесью. Предусмотреть: регулирование расхода углекислоты на смеситель

Задание № 18

Рис. 31. Пастеризатор пива

Пастеризатор состоит из трех секций теплообмена и лежака. В начале пиво нагревается потоком горячего пива во второй секции, затем пастеризуется при температуре 71°С за счет подачи горячей воды в третью секцию. Далее пиво поступает на лежак. Проходя по лежаку, оно охлаждается до температуры 50 °С. Далее пиво поступает в секцию охлаждения - это первая секция пастеризатора. В этой секции пиво охлаждается до температуры 5°С за счет подачи гликоля. Предусмотреть: регулирование расхода пива на пастеризатор

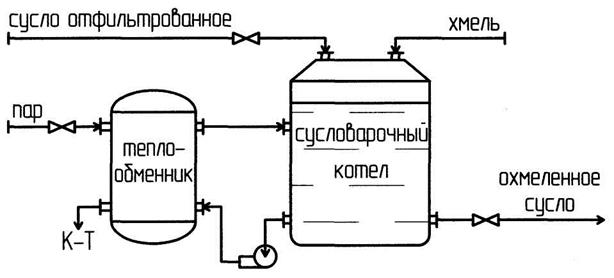

Задание № 19 Рис. 32. Сусловарочный котел Сусловарочный котел работает по периодической схеме: заполнение котла суслом, добавление хмеля, кипячение (рециркуляция пива через выносной теплообменник), слив охмеленного сусла. Цель кипячения сусла – стерилизация, стабилизация и ароматизация его состава горькими веществами хмеля. Стерилизация сусла достигается уже через 15 мин кипячения. При кипячении хмеля в сусло переходит значительная часть его углеводов, а также белковых, горьких, дубильных, ароматических и минеральных веществ. Предусмотреть: заполнение котла суслом до уровня 1,6 м; регулирование температуры кипячения сусла 103 ± 5°С; контроль и сигнализацию рН сусла в котле 5 ÷ 5,3 ед. рН; контроль давления на паропроводе 3 ÷ 4 бар.

Задание № 20 Рис. 33. Пластинчатый теплообменник Пластинчатый теплообменник – устройство для передачи тепла от горячей среды к холодной через стальные, медные и т.д. пластины, которые стянуты в пакет. При стягивании пластин в пакет образуются каналы, по которым и протекают жидкости, участвующие в теплообмене. Данный пластинчатый теплообменник предназначен для быстрого охлаждения сусла в производстве пива с температуры 40 ÷ 45°С до 6 ÷ 8°С, т.к. сусло температуры 20…40°С является благоприятной средой для инфицирующей микрофлоры. Предусмотреть: регулирование температуры сусла на выходе 7 ± 1°С; контроль и сигнализацию давления на трубопроводе ледяной воды

Задание № 21 Рис. 34. Буферная емкость для хранения майонеза Буферная емкость предназначена для хранения майонеза перед расфасовкой. Майонез хранится охлажденным, поэтому емкость имеет рубашку для подачи холодной воды. Уровень майонеза в емкости не может превышать 80% от Н - высоты емкости. Предусмотреть: регулирование температуры майонеза в буферной емкости 9 ± 1°С; контроль давления на линии подачи холодной воды в рубашку 0,15 ÷ 0,2 МПа; контроль уровня в емкости 0-80% от Н; при уровне выше 80% необходимо прекратить подачу майонеза в емкость.

Задание № 22

Рис. 35. Охладитель углекислого газа Охладитель углекислого газа это кожухотрубный горизонтальный теплообменник, совмещенный с сепаратором. Кожух и трубный пучок теплообменника изготовлены из низколегированной нержавеющей стали. В межтрубное пространство подается газообразный СО2, в трубное пространство – хладон. В теплообменнике углекислый газ охлаждается с температуры 35°С до температуры 14°С. За счет охлаждения углекислого газа происходит конденсация жидкости и отделение конденсата в сепарационной части теплообменника. Предусмотреть: регулирование температуры углекислого газа на выходе теплообменника 14 ± 2°С; контроль давления на линии подачи хладона

Задание № 23

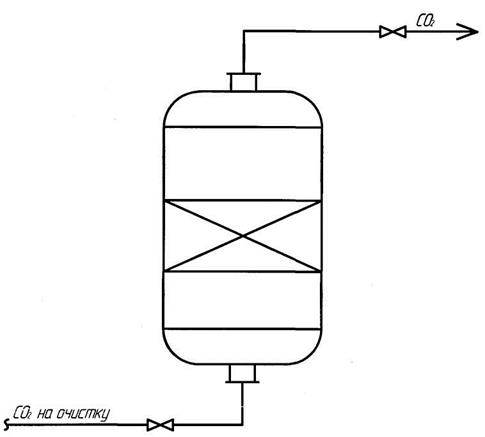

Рис. 36. Адсорбер

Адсорбер предназначен для осушки углекислого газа, т.е. для удаления остаточной влаги, содержащейся в СО2, до точки росы не более - 50 °С. Адсорбер заполнен алюмогелем (600 кг). Продолжительность цикла адсорбции 8 часов, после чего 8 часов длится цикл регенерации алюмогеля. Предусмотреть: регулирование давления подачи СО2 на адсорбер

Задание № 24 Рис. 37. Смеситель уксусной кислоты

Для приготовления майонеза необходима 8 ÷ 10 % уксусная кислота. Для этого смешивают 80 % уксусную кислоту и отфильтрованную и пастеризованную воду в нужной пропорции. Предусмотреть: подачу в емкость 2 рецептурного количества воды - 50 л; подачу в емкость 2 рецептурного количества 80 % уксусной кислоты - 3,2 кг из весового дозатора 1.

Задание № 25 Рис. 38. Охладитель молока Молоко является скоропортящимся продуктом, поэтому охлаждение его – обязательная операция при первичной обработке. Как правило, используются односекционные пластинчатые охладители молока. В качестве хладоагента используется ледяная вода. Предусмотреть: регулирование температуры молока на выходе из охладителя 4 ± 1 °С; контроль текущего расхода молока 0 ÷ 2 м3/ч; контроль давления ледяной воды и молока на охладитель 2 ÷ 4 бар.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1273; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.008 с.) |