Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газоперекачивающий агрегат гпа-ц-16Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ ГПА-Ц-16

Агрегат ГПА-Ц-16 предназначен для транспортирования природного газа по магистральным газопроводам при рабочем давлении 5,2 - 7,5 МПа. Газоперекачивающий агрегат (ГПА) полностью автоматизирован, устанавливается в индивидуальном контейнере и может эксплуатироваться при температуре окружающего воздуха от -55 до + 45 °С.

Компоновка агрегата

Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации (рис.1 и 2). В состав ГПА входят: - турбоблок с газотурбинным двигателем НК-16СТ и центробежным нагнетателем НЦ-16; - воздухоочистительное устройство (ВОУ); - шумоглушитель всасывающего тракта; - всасывающая камера; - промежуточный блок; - блок вентиляции; - два блока маслоохладителей; - выхлопной диффузор; - выхлопная шахта; - шумоглушители выхлопного тракта; - блок автоматики; - блок маслоагрегатов; - блок фильтров топливного газа; - система подогрева циклового воздуха; - система пожаротушения; - система обогрева контейнера. Базовой сборочной единицей агрегата является турбоблок, устанавливаемый на монолитном железобетонном фундаменте. Над турбоблоком на отдельной опоре установлены сборочные единицы выхлопного устройства двигателя и системы подогрева циклового воздуха. Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока. С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом - в блоке автоматики. Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НК-16СТ в состав агрегата введен блок фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора. Стыковкавсех блоков производится через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата.

Рис. 1. Общий вид агрегата ГПА-Ц-16: 1 - камера всасывания; 2 - шумоглушители всаса; 3 - воздухоочистительное устройство; 4 - система подогрева циклового воздуха; 5 - утилизатор; 6 - шумоглушители выхлопа; 7 - диффузор; 8 - опора выхлопной части; 9 - турбоблок; 10 - блок маслоагрегатов

Блоки агрегата

ТУРБОБЛОК включает в себя следующие сборочные единицы: контейнер; приводной двигатель НК-16СТ, установленный на подмоторной раме; выхлопную улитку; переходник; нагнетатель и муфту, передающую вращение от свободной турбины двигателя к нагнетателю. Кроме того, в турбоблоке размещены отдельные сборочные единицы маслосистемы, системы обогрева, автоматического пожаротушения, обогрева циклового воздуха и автоматического управления агрегатом. Контейнер турбоблока является помещением для размещения основных сборочных единиц и систем агрегата, обеспечивает определенный микроклимат для их эксплуатации и необходимые условия труда для обслуживающего персонала в период проведения ремонтных и регламентных работ. Контейнер при помощи герметичной перегородки разделен на два изолированных помещения: отсек двигателя и отсек нагнетателя. Отсеки представляют собой сварные каркасы из профильного проката с закрепленными на них панелями. В отсеках имеются двери и расположены кронштейны для крепления навесного оборудования.

Рис.2. Компоновка агрегата: 1 - камера всасывания; 2 - шумоглушители; 3 - воздухоочистительное устройство; 4 - блок вентиляции; 5 - промежуточный блок; 6 - патрубок; 7 - отсек двигателя; 8 - двигатель НК-16СТ; 9 - выхлопная улитка; 10 - шумоглушители выхлопа; 11 - диффузор; 12 - герметичная перегородка; 13 - промежуточный вал; 14 - гидроаккумулятор; 15 - нагнетатель НЦ-16; 16 - отсек нагнетателя; 17 - маслобак нагнетателя

Для проведения ремонтных и регламентных работ в отсеке нагнетателя установлен ручной передвижной кран грузоподъемностью 5 тонн и ручная таль грузоподъемностью 1 тонна. Вентиляция отсека двигателя осуществляется вентиляторами, установленными в блоке вентиляции. Вентиляция отсека нагнетателя осуществляется вентилятором, установленным в верхней части этого отсека. Улитка предназначена для плавного торможения и поворота на 90° потока выхлопных газов приводного двигателя с последующим выбросом их через выхлопное устройство в атмосферу. Улитка состоит из диффузора, корпуса и фланца, изготовленных из жаростойкой стали и соединенных между собой при помощи сварного соединения. Осерадиальный диффузор со стороны вала свободной турбины двигателя и корпус с наружных сторон покрыты слоем теплоизоляции из каолиновых волокон. Переходник является составной частью выхлопного устройства агрегата. Он состоит из каркаса, обшитого стальными листами. Муфта предназначена для передачи крутящего момента от силовой турбины двигателя к нагнетателю и состоит из четырех основных частей: упругой муфты со стороны ротора силовой турбины; промежуточного вала; зубчатой муфты со стороны ротора нагнетателя; кожуха муфты. Конструкция муфты позволяет компенсировать радиальные и осевые смещения, возникающие от тепловых расширений роторов и от неточности центровки при монтаже, а также гасить возможные резонансные колебания, возникающие в процессе работы агрегата. Нагнетатель НЦ-16

Нагнетатель (рис. 6) представляет собой двухступенчатую центробежную машину, предназначенную для сжатия природного газа. Состоит из следующих составных частей: корпус; торцевые крышки; ротор с насаженными рабочими колесами первой и второй ступеней, думмисом; лопаточные диффузоры; обратный направляющий аппарат; опорный и опорно-упорный подшипники; торцевые уплотнения. КОРПУС нагнетателя - стальной, сварно-кованый. Выполнен в виде цилиндра с приваренными к нему всасывающим и нагнетательным патрубками. На торцах патрубков выполнены фланцы для присоединения труб обвязки на компрессорной станции. Плотность соединения патрубков и труб обвязки достигается при помощи закладных резиновых шнуров, укладываемых в канавки на торце фланцев. К нижней части корпуса приварены опорные лапы, а к верхней части - кронштейны для установки гидроаккумуляторов масла. В корпусе нагнетателя выполнены проточки под установку сегментов разрезных колец, фиксирующих торцевые крышки в осевом направлении. В нижней части корпуса просверлены технологические отверстия, закрываемые резьбовыми пробками, которые служат для слива воды при гидроиспытаниях нагнетателя и дренирования полости силового корпуса. Между опорными лапами на корпусе, параллельно оси нагнетателя, выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после его центровки с силовой турбиной приводного газотурбинного двигателя. Корпус имеет два вертикальных разъема, закрываемых стальными коваными крышками. Осевое положение крышек и их фиксация обеспечиваются сегментными стопорными кольцами. В свою очередь от выпадения из проточек корпуса сегменты удерживаются кронштейнами и болтами, заворачиваемыми в корпус и сегмент. В теле крышки выполнены масляные и газовые каналы, выходящие на наружную поверхность крышки для подсоединения фланцев трубопроводов. Плотность внутреннего соединения крышек и корпуса, а также плотность соединения внутреннего корпуса (статорных деталей) достигаются за счет резиновых уплотнительных шнуров. К крышке крепится улитка, которая образует совместно с внутренней поверхностью крышки сборную камеру, соединенную с нагнетательным патрубком компрессора. С внутренней стороны к улитке крепится втулка, образующая с усикамина наружной поверхности думмиса лабиринтовое уплотнение. ПРОТОЧНАЯ ЧАСТЬ нагнетателя образована подвижными (роторными) и неподвижными (статорными) элементами, к которым относят внутренний корпус, объединяющий лопаточные диффузоры первой и второй ступеней; обратный направляющий аппарат, состоящий из наружной и внутренней частей; входной конфузор. В процессе сборки нагнетателя во внутренний корпус заводится нижняя половина обратного направляющего аппарата, имеющего кольцевой монтажный разъем. Такая конструкция позволяет вынимать ротор нагнетателя без извлечения статорных элементов. В нижней части внутреннего корпуса имеются ролики,на которыхонвкатывается в силовой корпус. Лопаточные диффузоры первой и второй ступеней имеют одинаковую конструкцию. Из тела основного диска выфрезеровываются лопатки диффузора. Покрывной диск приваривается к лопаткам. В теле лопаток, основном и покрывном дисках после сварки выполняют отверстия, через которые пропускаются болты. При помощи этих болтов диффузоры крепятся к внутреннему корпусу нагнетателя. К всасывающей части внутреннего корпуса крепится входной конфузор сварной конструкции. Наружный и внутренний стаканы конфузора соединены между собой при помощи профильных ребер. Средняя часть внутреннего корпуса литая. Образует верхнюю половину обратного направляющего аппарата и поворотное колено. Обратный направляющий аппарат имеет кольцевой разъем по лопаткам. Лопатки обратного направляющего аппарата залиты в тело диафрагмы. Нижняя половина обратного направляющего аппарата имеетаналогичную конструкцию. РОТОР нагнетателя представляет собой ступенчатый вал с насаженными двумя рабочими колесами, думмисом, втулками уплотнений и упорным диском, закрепленным при помощи гайки. Рабочие колеса первой и второй ступеней унифицированы между собой. Отличаются только шириной рабочего колеса на входе и выходе. Конструктивно рабочие колеса состоятиз основного диска с выфрезерованными рабочими лопатками аэродинамического профиля и покрывающего диска. Лопатки основного диска рабочего колеса соединяются с покрывным диском вакуумной пайкой. Разгрузочный поршень (думмис) предназначен для уменьшения (компенсации части) осевого усилия на опорно-упорный подшипник. На наружной поверхности думмиса выполнены усики лабиринтного уплотнения. Втулки уплотнения имеют износостойкое покрытие. Ротор нагнетателя жесткий. После окончательной сборки подвергается многоплоскостной балансировке. Ротор вращается в двух подшипниках скольжения. Передний – опорный, задний - опорно-упорный. ПОДШИПНИКИ нагнетателя крепятся к торцевым крышкам через обойму масляных уплотнений и закрыты кожухами. К кожуху заднего подшипника крепится блок маслонасосов, который состоит из шестеренчатого насоса системы смазки и трехвинтового насоса системы уплотнения. Вкладыш опорного подшипника сегментный. Имеет пять опорных самоустанавливающихся колодок. Включает в себя следующие детали: корпус из двух половин; опорные колодки; разъемные втулки. Корпус подшипника стальной. Состоит из двух половин, стянутых призонными болтами. Опорные колодки стальные. Рабочие поверхности залиты баббитом для уменьшения трения при пуске нагнетателя.Колодки от поворота фиксируются штифтами. Подвод масла к вкладышу осуществляется через отверстия в нижней и верхней половинах корпуса. Подшипник закрыт кожухом с горизонтальным разъемом, в котором собирается сливающееся масло. Снизу к кожуху крепится трубопровод для слива масла. Опорно-упорный подшипник нагнетателя состоит из двух частей. Опорная часть вкладыша по конструкции, геометрическим параметрам аналогична вкладышу переднего опорного подшипника. Упорный вкладыш реверсивный двухсторонний. Состоит из корпуса, двух пакетов упорных колодок, регулировочного кольца и крышки. Пакет упорных колодок в сборе включает в себя сепаратор, в пазах которого установлены колодки упорные, пружину и кольцо. От поворота относительно кольца сепаратор фиксируется винтом. Кольца и регулировочное кольцо фиксируются от поворота в корпусе штифтами. Корпус упорного подшипника крепится к корпусу опорного подшипника болтами и винтами. Подвод масла к упорным пакетам осуществляется раздельно. Дляэтойцели в корпусе выполнен ряд отверстий. Для уплотнения полости подшипника и создания необходимого избыточного давления масла в корпусе установлена стальная втулка с баббитовой заливкой (плавающее уплотнение). УПЛОТНЕНИЕ ротора на концах обеспечивается концевыми уплотнениями. Уплотнения ротора нагнетателя включают в себя щелевое масляное уплотнение, затвор с плавающими кольцами и лабиринтовое уплотнение. Щелевое масляное уплотнение состоит из внутреннего и наружного уплотнительных колец, изготовленных из стали с баббитовой заливкой рабочих поверхностей. Предотвращение поворота уплотнения обеспечивается штифтами. Внутри наружного уплотнительного кольца закреплены пять колодок, также имеющих баббитовую заливку рабочей поверхности. Колодки обеспечивают всплытие наружного уплотнительного кольца во время работы нагнетателя. Лабиринтовое уплотнение выполнено на алюминиевой втулке.Устанавливается в крышке нагнетателя и фиксируется штифтами. Все посадочные поверхности уплотняются резиновыми шнурами, закладываемыми в проточки на крышке корпуса и втулке уплотнения. Запирание торцевого уплотнения достигается подачей масла в полость между наружным и внутренним уплотнительными кольцами. Масло подается с давлением, большим давления газа на 0,20…0,25 МПа. Равные условия работы торцевых уплотнений достигаются выравниванием давления газа перед уплотнением при помощи внешней трубы, соединяющей полостьза думмисным уплотнением с всасывающим патрубком нагнетателя. На верхней части корпуса нагнетателя установлены два гидроаккумулятора масла. Они предназначены для подачи масла на смазку подшипников и запирания уплотнений при аварийном останове газоперекачивающего агрегата. Избыточное (над давлением газа) давление масла обеспечивается разницей высотного положения уплотнений и аккумуляторов. Для обеспечения необходимого давления полость над уровнем масла соединена уравнительной линией с всасывающим патрубком. Нагнетатель установлен на индивидуальную раму-маслобак. После установки и центровки с ротором силовой турбины приводящего газотурбинного двигателя его положение фиксируется продольными шпонками.

Техническая характеристика нагнетателя НЦ-16

Производительность: коммерческая ___________________________ 33,3 млн м3/сут объемная ___________________________ 385 м3/мин Давление газа конечное______________________ 7,45 МПа Степень повышения давления__________________1,44 Политропный КПД___________________________ 83 % Повышение температуры газа__________________ 31 °С Частота вращения: номинальная_____________________________ 5300 мин -1 минимальная_____________________________ 3750 мин -1

Состав масляной системы

В состав масляной системы (рис.8) входят следующие агрегаты, расположенные на двигателе: - подкачивающий насос (НП) с обратным стояночным (ЗК) и редукционными (КР) клапанами; - основной нагнетающий насос (НН) с редукционным клапаном (КР); - нагнетающий насос (НН) силовой турбины; - теплообменник (ТО); - основной масляный фильтр (ФО) газогенератора с перепускным клапаном (ПК); - масляный фильтр (Ф) силовой турбины с перепускным клапаном (ПК); - откачивающий насос (НО) передней опоры; - откачивающий насос (НО) средней опоры и коробок приводов; - суфлер (СУФ) задней опоры турбины газогенератора в блоке с откачивающими насосами (из задней опоры турбины и полости суфлера); - суфлер (СУФ) опор силовой турбины в блоке с откачивающими насосами (из опор силовой турбины и масляной полости суфлера); - масляная центрифуга (ЦФ); - суфлер (СУФ) средней опоры газогенератора и коробок приводов с эжектирующим устройством; - магнитные пробки и краны слива масла из коробок приводов и фильтра ФО.

Агрегаты, расположенные в системе маслообеспечения: - масляный бак (МБД); - аппарат воздушного охлаждения масла (МО); - сигнализатор наличия стружки (СС) в масле; - маслоуловитель (БЦ), установленный на крышке МБД; - терморегулятор РТ; - фильтр масляный (ФТО) на выходе из МО; - масляный фильтр (ФН) на выходе масла из МБД; - кран (КП) на линии подпитки маслом из бака системы маслоснабжения; - задвижки слива масла из МБД (ЗСМ) и МО; - обратный клапан (ЗК) перед МО; - узел дозаправки МБД, включающий фильтр (Ф), задвижку (ЗДМ) и насос (НД). Агрегаты системы маслообеспечения размещены в отсеках ГПА.

Работа масляной системы

Маслосистема осуществляет непрерывную циркуляцию масла в замкнутом контуре. Из маслобака двигателя (МБД) масло через открытый кран подпитки (КП) и фильтры (ФМ) подкачивающим насосом (НП) под давлением 0,06 МПа подается к нагнетающим насосам (НН) газогенератора и силовой турбины. Установленный после подкачивающего насоса (НП) запорный клапан (ЗК) предотвращает перетекание масла из бака в двигатель, когда последний не работает. Нагнетающие насосы (НН) подают масло через форсунки к узлам трения. Нагнетающий насос газогенератора подает масло под давлением 0,35…0,40 МПа, ограниченным редукционным клапаном (КР) через основной фильтр (ФО) на смазку опор газогенератора. Нагнетающий насос силовой турбины подает масло под давлением 0,2 МПа через фильтр (Ф) и теплообменник (ТО) к узлам трения силовой турбины. Масловоздушная смесь, откачиваемая из масляных полостей двигателя, поступает в центрифугу (ЦФ), в которой масло отделяется от воздуха под действием центробежных сил. Далее масло поступает через запорный клапан (ЗК) на охлаждение в теплообменные секции маслоохладителя (МО). Воздух из центрифуги отводится в маслобак и затем сбрасывается в атмосферу. Охлажденное масло через фильтры ФТО поступает на вход нагнетающего насоса, минуя маслобак двигателя. Маслобак двигателя установлен в блоке маслоагрегатов и представляет собой сварной короб емкостью 0,8 м3. Он служит для заполнения и возмещения безвозвратных потерь масла в системе маслоснабжения двигателя. Для подогрева масла перед запуском двигателя в МБД установлен электронагреватель (ЭН). Перед запуском двигателя температура масла должна быть не менее 15 °С. Включение электронагревателя осуществляется автоматически при температуре масла в баке менее 20 °С и уровне масла более 230 мм от дна бака. Уровень в маслобаке двигателя должен поддерживаться в пределах от 230 до 730 мм от дна бака. При снижении уровня необходимо открыть задвижку дозаправки (ЗДМ) и включить насос дозаправки (НД). При работе двигателя подогрев масла в баке осуществляется за счет прокачивания через него масла, отбираемого из магистрали после ФТО через дроссель (ДР). Маслоохладитель (МО) представляет собой аппарат воздушного охлаждения масла, который работает следующим образом. Атмосферный воздух двумя вентиляторами продувается через теплообменные секции, отбирая тепло с поверхности оребренных труб, внутри которых течет масло. Поддержание температуры масла происходит за счет автоматического включения двух вентиляторов. Первый вентилятор включается при повышении температуры перед МО до 60 °С, второй вентилятор - при повышении до 70 °С. При снижении температуры до 60 °С отключается первый вентилятор, второй – при снижении до 50 °С. Пройдя через маслоохладитель, масло поступает в регулятор температуры (РТ), настроенный на температуру 60 °С. Регулятор поддерживает в системе температуру масла путем перепуска его по байпасной линии, минуя маслоохладитель. В масляных полостях средней и задней опор газогенератора, коробок приводов, опоры силовой турбины не должно быть повышенного давления, обусловленного тем, что в них происходит нагрев воздуха разбрызгиваемым горячим маслом. При повышении давления в этих полостях масловоздушная смесь может просачиваться в тракт двигателя, а также в атмосферу по фланцам и разъемам. Удаление масловоздушной смеси осуществляется суфлерами. Суфлирование масляной полости передней опоры производится откачивающим насосом, установленным в полости этой опоры. Суфлер средней опоры с рабочим колесом лопаточного типа расположен в коробке привода стартера. Проходя через крыльчатку суфлера (СУФ), воздух отделяется от масла, а затем с помощью эжектора сбрасывается в тракт за силовой турбиной. Опоры турбины газогенератора и силовой турбины имеют выносные суфлеры, сблокированные в одном корпусе с откачивающими насосами. Колеса этих суфлеров имеют сотовую конструкцию. Воздух при выходе из суфлеров сбрасывается в маслоуловитель (БЦ), установленный на крышке маслобака. Маслоуловитель представляет собой бак-циклон, в котором очистка воздуха происходит вследствие центрифугирования воздушного потока, получившего спирально-винтовое движение. Выделившееся масло сливается в бак двигателя.

Состав системы смазки

В состав системы смазки входят следующие агрегаты: - винтовой пусковой маслонасос с приводом от электродвигателя (ПНС); - шестеренчатый насос с приводом от вала нагнетателя (НС); - масляный бак (МБН); - три аппарата воздушного охлаждения масла (МО); - масляные фильтры (ФТО); - регулятор температуры (РТ); - обратные клапаны; - клапаны редуцирующие (КР); - узел дозаправки маслобака, включающий задвижку (ЗДМ), насос (НД) и фильтр (Ф); - электроподогреватели масла в баке (ЭН); - запорная арматура и трубопроводы. Агрегаты системы смазки размещены в отсеке нагнетателя.

Работа системы

В систему смазки нагнетателя масло забирается из бака (МБН) основным насосом (НС), встроенным в нагнетатель, или пусковым электронасосом (ПНС). Через обратные клапаны масло от насосов подается по напорной линии в маслоохладитель (МО). Пройдя через маслоохладитель, масло направляется в регулятор температуры (РТ), который поддерживает заданную температуру масла путем частичного перепуска по байпасной линии. Температура настройки регулятора 45 °С, при достижении которой перепуск масла по байпасной линии уменьшается и увеличивается подача масла через МО. После охлаждения масло поступает в блок фильтров тонкой очистки (ФТО), состоящий из четырех фильтров со степенью фильтрации 40 мкм. Вентили, установленные на входе и выходе каждого фильтра, обеспечивают его отключение на регенерацию. Охлажденное и очищенное масло поступает в коллектор смазки нагнетателя с давлением 0,12…0,20 МПа. Регулирование давления масла в коллекторе и за ПНС производится редукционными клапанами (КР) за счет частичного сброса масла в бак. Клапан, установленный на линии подачи масла к маслоохладителю, настроен на давление 0,5…0,6 МПа, а клапаны, установленные в коллекторе смазки, настроены соответственно на давление 0,12…0,20 МПа и 0,3…0,4 МПа. Из коллектора часть масла направляется в систему уплотнений нагнетателя. Остальное подается к узлам смазки. Слив масла из нагнетателя производится в маслобак. Маслобак установлен на раме в отсеке нагнетателя и представляет собой сварной короб емкостью 4,3 м3. Он предназначен для заполнения маслом системы смазки и уплотнения нагнетателя, обновления масла и возмещения безвозвратных потерь в системе. Для подогрева масла перед запуском ГПА на крышке бака установлены два электронагревателя (ЭН) суммарной мощностью 20 кВт. Включение ЭН осуществляется автоматически при температуре масла в баке менее 20 °С и уровне масла более 230 мм от дна бака. Отключаются нагреватели автоматически при достижении температуры 50 °С. Для ускорения прогрева масла в баке при достижении температуры 15 °С необходимо открыть вентиль (ВМ) и включить пусковой насос. Уровень масла в МБН должен поддерживаться в пределах 170…750 мм от дна бака. При снижении уровня необходимо открыть электроприводную задвижку (ЗДМ) и включить насос дозаправки (НД). При повышении уровня ЗДМ закрывается, насос отключается. Поддержание температуры масла на смазку подшипников нагнетателя в пределах 35…55 °С осуществляется за счет охлаждения масла в теплообменных секциях маслоохладителя (МО). Маслоохладитель представляет собой три аппарата воздушного охлаждения масла. Первые два включены последовательно, а третий параллельно с ними. Регулирование температуры происходит автоматически включением шести вентиляторов. Первый и второй вентиляторы включаются при повышении температуры до 45 °С, третий и четвертый - при повышении до 50 °С, пятый и шестой - при повышении до 55 °С. При снижении температуры до 50 °С отключаются пятый и шестой вентиляторы, при 45 °С отключаются третий и четвертый вентиляторы, а при 40 °С отключаются первый и второй. Автоматическое включение пускового маслонасоса (ПНС) происходит при запуске ГПА, холодной прокрутке двигателя, комплексной проверке газовых кранов, нормальной и аварийной остановке агрегата, а также при снижении давления масла смазки нагнетателя до 0,12 МПа на работающем агрегате. Автоматическое отключение ПНС при запуске агрегата происходит после достижения валом СТ скорости вращения 4100 мин-1 и выполнения условия, что давление смазки нагнетателя более 0,12 МПа. По окончании нормальной или аварийной остановки агрегата ПНС отключается, если газ из нагнетателя стравлен.

Состав системы

В состав системы уплотнения входят следующие основные элементы: - винтовой пусковой маслонасос (ПНУ) с приводом от электродвигателя; - винтовой насос с приводом от вала нагнетателя (НУ); - масляный бак (МБН); - фильтры тонкой очистки масла (ФТО); - два регулятора перепада давлений "масло-газ" (РПД1, РПД2); - два гидроаккумулятора масла (АК1, АК2); - проточный указатель уровня масла в гидроаккумуляторах (УУ); - две маслоотводные (поплавковые) камеры (ОК1, ОК2); - дегазатор (ДГ); - клапаны редуцирующие (КР); - трубопроводы с запорной арматурой и обратными клапанами. Агрегаты системы уплотнения размещены в отсеке нагнетателя.

Работа системы уплотнения

Масло в систему уплотнений подается основным насосом (НУ), приводимым от вала нагнетателя из системы смазки или пусковым электронасосом (ПНУ) из маслобака (МБН) и через обратные клапаны направляется в фильтры тонкой очистки (ФТО). Из фильтров масло подается в проточные гидроаккумуляторы (АК1, АК2), предназначенные для подачи масла в уплотнение нагнетателя при аварийной остановке газоперекачивающего агрегата. В обоих аккумуляторах имеются клапаны, предназначенные для выпуска воздуха (газа) при заполнении их маслом и для сообщения с газовой полостью нагнетателя при аварийном маслоснабжении уплотнений. Для контроля уровня масла в аккумуляторах имеется указатель уровня (УУ) проточного типа. Сброс воздуха (газа) из АК1, АК2, УУ производится через дроссель (ДР) в маслоотводные камеры. Из гидроаккумуляторов масло направляется в уплотнения нагнетателя и к двум параллельно подключенным регуляторам перепада давлений "масло-газ" (РПД1, РПД2). Регуляторы поддерживают постоянное превышение давления масла над газом на всех режимах работы агрегата за счет изменения сброса (слива) части масла, подаваемого в систему насосами. Масло, сливаемое через регуляторы, направляется в коллектор смазки нагнетателя. В уплотнениях нагнетателя масло разделяется на два потока: - большая часть масла под действием перепада давлений между маслом и атмосферой проходит по зазору между уплотнительными кольцами и ротором в сторону свободного слива, где смешивается с маслом, отводимым от подшипников, и сливается в маслобак; - меньшая часть масла под действием перепада давлений между маслом и газом проходит по зазору между уплотнительными кольцами и ротором в сторону газовой полости нагнетателя, смешивается в уплотнительной камере с газом и под давлением сливается в маслоотводные камеры ОК1, ОК2. Сливные линии соединены между собой трубопроводом с вентилем, открытие которого дает возможность слива масла из уплотнений через любую из двух маслоотводных камер при одной неработающей. В отводных камерах масло частично освобождается от газа, а затем направляется в дегазатор (ДГ). В дегазаторе масло окончательно освобождается от газа и без избыточного давления сливается в маслобак. Газ из ДГ сбрасывается в атмосферу через свечу. Пусковой насос (ПНУ) предназначен для создания давления в системе во время пуска и останова агрегата. Автоматически включается при пуске ГПА, холодной прокрутке двигателя, нормальной или аварийной остановке агрегата, комплексной проверке газовых кранов, а также при снижении перепада давлений "масло-газ" до величины 0,12 МПа на работающем агрегате. Автоматически отключается при запуске агрегата после достижения валом СТ двигателя скорости вращения 4100 мин-1 и выполнении условия, что перепад давлений “масло-газ”более 0,12 МПа. Насос отключается после выполнения нормальной или аварийной остановки при снижении давления газа в полости нагнетателя менее 0,5 МПа.

Система запуска двигателя

Система предназначена для вывода двигателя на режим самоходности - самостоятельной устойчивой работы. Для этого необходимо раскрутить вал каскада высокого давления до скорости 2600 мин-1, при которой компрессор будет всасывать, сжимать и подавать сжатый воздух в камеру сгорания, а турбина - развивать мощность, достаточную для привода компрессора. Раскрутка вала высокого давления осуществляется стартером, рабочим телом для которого является природный газ. В систему запуска (рис. 12) входят: - блок автоматического запуска (БАЗ); - стартер (ВС); - регулирующее устройство подачи пускового газа (РС).

Воздушный стартер

Стартер служит для раскрутки вала высокого давления двигателя до скорости вращения 2600 мин-1, по достижении которой он отключается, а двигатель самостоятельно выходит на режим прогрева. Стартером также осуществляется холодная прокрутка двигателя. Стартер установлен на коробке приводов агрегата в нижней части двигателя с левой стороны. Турбина стартера осевая реактивная. Рабочим телом является природный газ давлением 0,3 – 0,5 МПа. Вращение от вала турбины через двухступенчатый редуктор, муфту сцепления, выходной валик, привод коробки приводов агрегатов передается к ротору КВД двигателя. Смазка стартера производится из маслосистемы двигателя. Масло из коробки приводов по трубопроводу поступает в полость редуктора. Маслонасос плунжерного типа, приводимый эксцентриковым кулачком водила второй ступени редуктора, из полости редуктора подает масло к переднему подшипнику стартера. Остальные детали смазываются барботажем масла. Отработанное масло из редуктора стартера сливается обратно в коробку приводов.

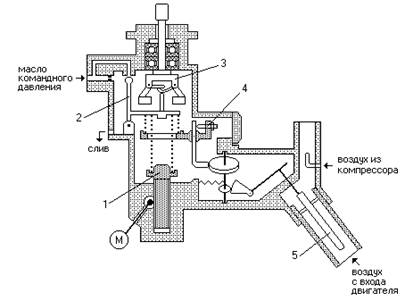

Регулятор оборотов Регулятор оборотов (рис. 15) предназначен для поддержания постоянной частоты вращения вала НД на заданном режиме работы и изменения режима работы двигателя по командам системы автоматического управления ГПА.

Рис. 15. Регулятор оборотов: 1 - механизм настройки регулятора; 2 - маятник; 3 - центробежный датчик; 4 - винт регулирования частоты вращения; 5 - термокорректор

Регулятор оборотов (РО) является статическим регулятором и состоит из следующих элементов: - центробежного датчика частоты вращения с маятником, приводимого во вращение от ротора НД; - механизма настройки с приводом от электромоторного механизма; - термокорректора, обеспечивающего корректировку частоты вращения по температуре воздуха на входе в двигатель в соответствии с программой регулирования. При работе регулятора маятник центробежного датчика, изменяя проходное сечение окна подвода масла к регулятору, изменяет давление масла в управляющей полости дозатора газа (ДГ). Положение маятника относительно окна однозначно определяется соотношением усилий вращающихся центробежных грузиков, с одной стороны, и двух пружин, с другой. Усилие натяжения одной пружины определяется механизмом настройки, электропривод которого работает по командам системы управления ГПА. Натяжение другой пружины определяется положением штока термокорректора, перемещение которого зависит от температуры воздуха на входе в компрессор двигателя и передается системой кулачков и рычагов к подвижной опоре пружины. Заданное программой регулирования изменение частоты вращения производится перестройкой регулятора, обеспечиваемой профилем кулачка термокорректора. В механизме настройки имеются упоры, регулировкой которых определяются максимальная и минимальная частота настройки. Дозатор газа Дозатор газа типа ДГ-16 (рис. 16) является исполнительным агрегатом системы регулирования. Работает по гидравлическим сигналам: - от регулятора оборотов (РО); - ограничителя давления воздуха, встроенного в дозатор; - ограничителя оборотов вала высокого давления (ОГВД). Дозатор газа устанавливает определенный расход топливного газа в камеру сгорания, причем гидравлический сигнал будет проходить от того агрегата, который имеет более низкую настройку по режиму двигателя. Воздействие ограничителя максимальной температуры продуктов сгорания на входе в силовую турбину на ДГ осуществляется через регулятор оборотов путем подачи электрического сигнала на снижение режима в электромеханизм РО. Понизив температуру ниже настроечной, ограничитель первоначальный режим не восстанавливает. Основными элементами ДГ являются три дозирующих клапана: клапан автомата запуска (КЗ) и два клапана основного топлива (КОТ). Каждый клапан образует своим профилем с соответствующей втулкой дозирующее окно, площадь которого изменяется в зависимости от изменения положения перемещающегося клапана, что приводит к изменению расхода топливного газа через дозатор. Поскольку на вход в ДГ топливный газ подается при постоянном давлении, то расход газа однозначно определяется площадью окон, т.е. положением дозирующих клапанов. Перемещение каждого клапана производится гидравлическим сильфонным приводом, рабочим телом которого служит масло. Усилие, развиваемое приводом, определяется перепадом давления масла в сильфонной полости и давления газа за дозирующим клапаном. Конструктивно дозирующие клапаны выполнены так, что перепад давления газа на них создает усилие, действующее на закрытие дозирующих окон. Дополнительно на каждый клапан действует еще усилие своей пружины, обеспечивающее закрытое положение клапанов в исходном состоянии дозатора. При работе ДГ перепад давления на сильфонных приводах поддерживается постоянным двумя специальными управляющими регуляторами давления, что обеспечивает постоянное усилие приводов. Масло в управляющую полость каждого сильфонного привода подается из магистрали постоянного давления через систему жиклеров и сливается через клапаны управляющих регуляторов. Изменяя проходное сечение своего сливного клапана, управляющий регулятор изменяет давление масла в сильфонной полости в соответствии с изменением давления газа за дозирующим клапаном, постоянно обеспечивая превышение давления масла над давлением газа на заданную величину. Данный перепад определяется затяжкой пружины регулировочным винтом. Строго г

|

|||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 5550; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.195.30 (0.027 с.) |