Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контактные преобразователи и преобразователи контактного сопротивленияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Контактными называются измерительные преобразователи неэлектрических величин, в которых измеряемое механическое перемещение преобразуется в замкнутое или разомкнутое состояние контактов, управляющих электрической цепью. Таким образом, естественной входной величиной контактных преобразователей является перемещение. Однопредельный контактный преобразователь показан на рис. 2-8, а и имеет одну пару контактов 4 и 5, замыкание которых происходит в функции измеряемого перемещения, например изменения размера изделия 1. При увеличении размера изделия шток 3 переместится в направляющих 2 и укрепленный на нем контакт 4 войдет в соприкосновение с контактом 5. При этом сопротивление между контактами 4 и 5 изменится от бесконечности до малого значения, определяемого значением контактного сопротивления.

Рис. 2-8

В измерительной технике в цепях коммутации широко применяются магнитоуправляемые контакты, называемые герконами. В стеклянном баллоне, имеющем диаметр около 3 мм и длину около 20 мм, помещаются контактные пластины. Переключаемые токи составляют 5×10-6 – 0,5 А при напряжениях до 220 В. Исследования, проведенные Я.В. Петерсоном, показали, что сопротивление между контактами в замкнутом состоянии не превышает 0,1 Ом, в разомкнутом состоянии – не менее 109 Ом, емкость между контактами 0,4 пФ, индуктивность 0,5–1,5 мкГн. При замыкании контактов наблюдается в среднем шесть отскоков и время дребезга контактов составляет 100–120 мкс. Дребезг контактов приводит к возникновению дополнительного шума. Кроме того, при наличии разницы температур между выводами контакта приходится учитывать термо-ЭДС, которая составляет около 40 мкВ при температурном градиенте 1 К. В измерительной технике в цепях коммутации широко применяются магнитоуправляемые контакты, называемые герконами. В стеклянном баллоне, имеющем диаметр около 3 мм и длину около 20 мм, помещаются контактные пластины. Переключаемые токи составляют 5×10-6 – 0,5 А при напряжениях до 220 В. Исследования, проведенные Я.В. Петерсоном, показали, что сопротивление между контактами в замкнутом состоянии не превышает 0,1 Ом, в разомкнутом состоянии – не менее 109 Ом, емкость между контактами 0,4 пФ, индуктивность 0,5–1,5 мкГн. При замыкании контактов наблюдается в среднем шесть отскоков и время дребезга контактов составляет 100–120 мкс. Дребезг контактов приводит к возникновению дополнительного шума. Кроме того, при наличии разницы температур между выводами контакта приходится учитывать термо-ЭДС, которая составляет около 40 мкВ при температурном градиенте 1 К.

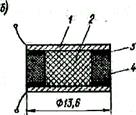

Преобразователи контактного сопротивления основаны на изменении под действием давления сопротивления между проводящими элементами, разделенными слоями полупроводящего материала. Преобразователь может быть выполнен в виде столбика из ряда слоев электропроводящей бумаги, электропроводящей резины или металлических пластин, на которые путем напыления нанесен высокоомный резистивный слой. Преобразователи контактного сопротивления имеют большие погрешности гистерезиса и линейности (до 10%), но очень просты конструктивно, имеют высокую надежность и достаточную выходную мощность. На рис.2-8, б показана схематическая конструкция преобразователя, применяемого в биоэлектрическом протезе, где 1 – электрод; 2 – электропроводящая пластина; 3 – клей; 4 – изолятор из резины. При изменении давления от 0 до 105 Па сопротивление изменяется от 100 до 2 кОм при деформации чувствительного элемента до 50%, допустимая мощность рассеяния 0,5 Вт. Подобные преобразователи используются в тактильных датчиках роботов и манипуляторов.

Реостатные преобразователи Реостатным преобразователем называют реостат, движок которого перемещается под действием измеряемой неэлектрической величины. Естественной входной величиной реостатных преобразователей является перемещение движка, а выходной величиной – сопротивление. На рис.2-9, а показано устройство реостатного преобразователя. На каркас 1 из изоляционного материала намотана с равномерным шагом проволока 2. Изоляция проволоки на верхней грани каркаса зачищается, и по металлу проволоки скользит щетка 3. Добавочная щетка 5 скользит по токосъемному кольцу 4. Обе щетки изолированы от приводного валика 6.

Реостатные преобразователи выполня-ются как с проводом, намотанным на каркас, так и реохордного типа. Чаще всего используется провод из различных сплавов платины, обладающих повышенной коррози-онной стойкостью и износостойкостью; применяется также манганин, константан, фехраль. Микропровод позволяет выполнять миниатюрные преобразователи, имеющие габариты до 5 х 5 мм.

где r – сопротивление 1 м провода; w 0– число витков на единицу длины преобразователя. Из заданной зависимости R =j (х) можно определить зависимость р =f (х). Реостатные преобразователи аналогично контактным являются ступенчатыми (дискретными) преобразователями (за исключением преобразователей реохордного типа), поскольку непрерывному изменению входной величины соответствует ступенчатое изменение сопротивления. При перемещении движка преобразователя на расстояние l, соответствующее w виткам, будут иметь место 2 w ступенек, однако эти ступеньки неодинаковы по длине преобразователя. Рассмотрим в качестве примера выходную характеристику преобразователя, включенного в режиме делителя напряжения, как показано на рис. 2-9, в. В положении 1 движок, имеющий ширину 2d, где d – диаметр витка, замыкает накоротко витки а и b, и выходное напряжение:

где w 0 — полное число витков и п – число витков до витка а. При смещении движка на расстояние d /2, т.е. в положение 2, движок замыкает накоротко три витка а, b и с, и выходное напряжение Дополнительное расширение полосы неопределенности происходит за счет шума, «генерируемого» движком при его движении (вариации контактного сопротивления, временное разъединение движка и контактной дорожки, ЭДС трения и т.д.). Поэтому в целом погрешность нуля реостатных преобразователей оценивается значением ± (2/ w ¸ 1/ w). Измерительные цепи, в которые включаются реостатные преобразователи, питаются преимущественно постоянным напряжением, но могут питаться и переменным напряжением. Напряжение питания преобразователя определяется его допустимой мощностью (для самых малогабаритных преобразователей допустимая мощность составляет не менее 0,1 Вт) и сопротивлением. Напряжение питания, как правило, стабилизируется. Наиболее распространенным является включение преобразователя в виде управляемого делителя напряжения или включение преобразователя в измерительный мост. Номинальное изменение сопротивления реостатного преобразователя достигает 90%, поэтому необходимо учитывать нелинейность, вносимую измерительной схемой, и, исходя из допустимой погрешности линейности, выбирать сопротивление измерительного прибора.

Тензорезисторы Физические основы тензорезистивного эффекта. В основе работы тензорезисторов лежит явление тензоэффекта, заключающееся в изменении сопротивления проводников и полупроводников при их механической деформации. Относительное изменение сопротивления R =r l/S при деформации резистора определяется формулой: e R = D R/R =Dr/r + D l/l + D S/S. Учитывая, что в твердом теле в зоне упругих деформаций величины поперечных и продольной деформаций связаны через коэффициент Пуассона Для жидких и текучих материалов (ртуть, электролиты в эластичной изоляционной оболочке, пластически деформируемые металлы), в которых напряжения отсутствуют, Dr/r=0, m=0,5, так как объем материала при деформации сохраняется постоянным, и e R =2e l. В металлах удельное сопротивление зависит только от напряжения растяжения или сжатия (рис. 2-10, а), не зависит от сдвиговых напряжений и определяется формулой:

где s1, s2 и s3 – механические напряжения в трех взаимно перпендикулярных направлениях; p11 и p12=p13 – тензорезистивные коэффициенты, называемые продольным и поперечным; E 1 и J 1 – напряженность поля и плотность тока в направлении 1, совпадающем с направлением действия напряжения s1 (рис. 2-10, б).

Рис. 2-10

Для металлического тензоэлемента Для константана, из которого чаще всего делаются тензорезисторы, p11= 1,5×10-12 Па-1; p12=2,25×10-12 Па-1. При линейно напряженном состоянии s1=s; s2=s3=0; Dr/r=p11s; e R =p11s+(1+2m)e l. Учитывая, что в зоне упругих деформаций s= Е e l, где Е – модуль упругости, получим e R =[p11 Е +(1+2m)]e l. Величина К Т=e R /e l – коэффициент тензочувствительности. При гидростатическом сжатии изменения сопротивления и давления связаны формулой e R = –[p11+2p12–(1–2m)/ Е ] Р. Коэффициент KР =e R / Р – барический коэффициент резисторов. Барический коэффициент константана КР = 4,5·10-12 Па-1, манганина КР =27·10-12 Па-1. На рис. 2-11 в качестве примера приведены зависимости относительного изменения сопротивления от деформации для элементов из р и n -кремния, из которых видно, что рабочий диапазон деформации должен быть ограничен значениями ±0,1%. Температурные погрешности тензорезисторов. При изменении температуры изменяется начальное сопротивление тензорезистора и коэффициент тензочувствительности. Таким образом, для тензорезисторов характерна температурная погрешность нуля и температурная погрешность чувствительности. Изменение начального сопротивления наклеенного тензорезистора определяется двумя факторами: изменением удельного сопротивления материала r непосредственно под действием температуры и изменением r под действием дополнительного механического напряжения, появляющегося в тензорезисторе, если коэффициенты линейного расширения детали и тензорезистора не равны. Величина «кажущейся» деформации при воздействии температуры определяется формулой: DeΘ=[aΘ/ К Т+(bД –bТ)]Θ,

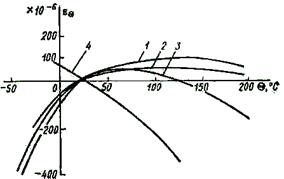

где aΘ – температурный коэффициент сопротивления (ТКС);bД и bТ – коэффициенты линейного расширения (КЛР) материалов детали и тензорезистора. ТКС константана в зависимости от примесей в сплаве может иметь любое значение в пределах ±30·10-6 К-1, причем в относительно небольшом интервале температур заданное значение ТКС обеспечивается с погрешностью ±(0,5–1)·10-6 К-1. Это позволяет для многих материалов объектов измерения (сталь, нержавеющая сталь, сплавы алюминия) изготовлять термокомпенсированные тензорезисторы. Кажущаяся деформация изменяется с температурой примерно так, как показано на рис. 2-12 для термокомпенсированных тензорезисторов, наклеенных на сталь (кривая 1), алюминий (кривая 2) и нержавеющую сталь (кривая 3); здесь же для сравнения приведена кривая 4 температурной погрешности тензорезистора, предназначенного для наклейки на нержавеющую сталь, а наклеенного на сталь. Для термокомпенсированных тензорезисторов величина кажущейся деформации в диапазоне температур 20–100°С не превышает DeΘ=1,5·10-6 К-1, что при измеряемой деформации el=10-2 приводит к температурной погрешности нуля 0,00015 К-1. Подобная самокомпенсация кажущейся деформации невозможна для дискретных полупроводниковых тензорезисторов. Действительно, КЛР кремния очень мал (около 2,5·10-6 К-1) по сравнению с КЛР металлов (сталь – 11·10-6 К-1, алюминий – 22,5·10-6 К-1), ТКС тензорезистора из кремния p -типа положителен (aΘ= 0,7·10-3 К-1). Таким образом, кажущаяся деформация тензорезистора, наклеенного на сталь, составляет примерно DeΘ= (7,4 + 8,5)·10-6» 16·10-6 К-1, что приводит при максимальной измеряемой деформации el=10-3 к температурной погрешности нуля gΘ= 0,016 К-1 [1]. Температурный коэффициент чувствительности (ТКЧ) определяется изменением коэффициентов тензочувствительности под действием температуры. Конструкции и технические характеристики дискретных металлических и полупроводниковых тензорезисторов. Устройство наиболее распространенного типа наклеиваемого проволочного тензорезистора изображено на рис. 2-13, а. На полоску тонкой бумаги или лаковую пленку 2 наклеивается так называемая решетка из зигзагообразно уложенной тонкой проволоки 3 диаметром 0,02–0,05 мм. К концам проволоки присоединяются (пайкой или сваркой) выводные медные проводники 4. Сверху преобразователь покрывается слоем лака 1. Такой преобразователь, будучи приклеенным к испытуемой детали, воспринимает деформации ее поверхностного слоя. Измерительной базой преобразователя является длина детали, занимаемая проволокой. Наиболее часто используются преобразователи с базами 5–20 мм, обладающие сопротивлением 30–500 Ом.

Рис. 2-12

Фольговые преобразователи представляют собой ленту из фольги толщиной 4–12 мкм, на которой часть металла выбрана травлением таким образом, что оставшаяся его часть образует решетку с выводами. Габариты фольговых преобразователей меньше, чем у проволочных; известны тензорезисторы с базой до 0,8 мм. Металлические пленочные тензорезисторы изготовляются путем вакуумной возгонки тензочувствительного материала с его последующим осаждением на основу (подложку). Форма тензорезистора задается маской, через которую производится напыление. Пленочные тензорезисторы имеют толщину меньше 1 мкм. Весьма важным параметром тензочувствительной решетки является расстояние между витками. Это расстояние определяет при заданных габаритах резистора число витков и, следовательно, сопротивление, а также допустимый ток, который ограничивается самонагревом и будет тем меньше, чем меньше расстояние между витками. Кроме того, наличие поперечных участков длиной b (рис. 2-13, a)вызывает изменение сопротивления тензорезистора за счет деформации этих участков при действии на деталь напряжения, перпендикулярного оси чувствительности тензорезистора. Для проволочных тензорезисторов отношение поперечной и продольной чувствительностей определяется отношением b/l. У фольговых тензорезисторов поперечная чувствительность значительно меньше за счет расширения поперечных участков (рис. 2-13, б). Характерные типы фольговых преобразователей показаны на рис. 2-13, в, г, д. На рис. 2-13, в изображен элемент, состоящий из четырех тензорезисторов, образующих четыре плеча моста. Этот элемент наклеивается на мембрану. Тензорезисторы, расположенные в центре, испытывают растяжение, на периферии – сжатие. К выводам 1 и 3 подводится питание, выводы 2, 4' и 4" образуют измерительную диагональ. Выводы 4' и 4" разомкнуты для того, чтобы можно было включить добавочный резистор R в нужное плечо и добиться подбором R равновесия моста.

Рис. 2-13

Розетка из трех тензорезисторов, показанная на рис. 2-13, г, применяется при измерении напряжений детали, находящейся в плосконапряженном состоянии, в том случае, когда направления действия напряжений неизвестны. По изменениям сопротивлений трех тензорезисторов определяются направления главных напряжений и их значения. Элемент, показанный на рис. 2-13, д, состоит из двух тензорезисторов и используется при измерении деформации валов при их скручивании. Для тензорезисторов, работающих в диапазоне температур до 180 °С, в качестве тензочувствительного материала используется константан. Для более высоких температур (200–1000 °С) применяются специальные сплавы. Основа тензорезистора (рис. 2-13, а) представляет собой тонкую полоску пропитанной клеем бумаги или лаковую пленку, из этого же материала выполняется обычно и покрышка. При высокой температуре (до 400 °С) может быть применена стеклоткань, пропитанная высокотемпературным цементом. Для крепления тензорезистора к детали чаще всего используется клей. Креплению должно уделяться очень большое внимание, так как именно через пленку клея происходит передача деформации с детали на тензорезистор и теплоотдача в деталь. Нарушение технологии может привести к весьма существенным погрешностям, вызываемым ползучестью клея. В результате ползучести измеряемая деформация уменьшается по абсолютной величине. Значение погрешности зависит от технологии приклейки, температуры, величины деформации и в лучшем случае составляет 0,05–0,2%. Из сравнения температурных возможностей тензочувствительного материала и клея видно, что ограничение температурного диапазона обусловливается прежде всего клеями. Поэтому для крепления высокотемпературных тензорезисторов применяют неорганические фосфатные цементы и жаростойкие окислы алюминия, наносимые на деталь методом газопламенного напыления. При таком креплении температурный диапазон ограничивается не ползучестью крепления с повышением температуры, а ухудшением изоляционных свойств цемента или окиси алюминия. Рабочий диапазон тензорезисторов ограничен температурой 350–600°С при статических деформациях и 600–800°С при динамических деформациях. В случае измерения динамических деформаций в диапазоне температур до 1000°С применяется крепление с помощью контактной сварки. Полупроводниковые тензорезисторы дискретного типа представляют собой тонкие полоски из кремния p -типа, вырезанные в направлении оси [111], или из кремния n -типа, вырезанные в направлении оси [100]; применяется также германий р и n- типов. На концах полоски расположены контактные площадки, к которым припаиваются выводы; длина контактной площадки 0,25–0,6 мм. Полупроводниковые тензорезисторы имеют длину 2–12 мм, ширину 0,15–0,5 мм. Начальные сопротивления тензорезисторов лежат в диапазоне 50–10000 Ом, коэффициент тензочувствительности К Т= 50¸200. Вследствие очень больших температурных погрешностей дискретные полупроводниковые тензорезисторы находят применение только для измерения очень малых динамических деформаций, где решающим фактором является коэффициент тензочувствительности. Конструкции интегральных полупроводниковых тензорезисторов. В последние годы благодаря широкому развитию планарной технологии появилась возможность изготовлять датчики с полупроводниковыми тензорезисторами, выращивая последние непосредственно на упругом элементе, выполненном из кремния или сапфира. Упругие элементы из кристаллических материалов обладают упругими свойствами, близкими к идеальным, и погрешностями гистерезиса и линейности у них существенно меньше по сравнению с металлическими. Тензорезистор «сцепляется» с материалом упругого элемента за счет внутримолекулярных сил, что исключает все погрешности, связанные с передачей деформации от упругого элемента к тензорезистору. На одном упругом элементе выращивается обычно не один тензорезистор, а структура в виде полумоста или даже целый мост и, кроме того, термокомпенсирующие элементы. Из-за применяемой технологии у двух тензорезисторов, входящих в полумост, идентичность значительно больше, чем у дискретных резисторов. Кроме того, благодаря малым габаритам тензорезисторов обеспечивается большая идентичность внешних условий и, таким образом, существенно снижаются погрешности нуля. Все это ведет к широкому развитию в последние годы датчиков с так называемыми интегральными тензорезисторами, выполняемых в виде КНК-структур (кремний на кремнии) и КНС-структур (кремний на сапфире). В КНК-структурах электрическая изоляция осуществляется р-п- переходом, несовершенство изоляционных свойств которого ограничивает надежность датчиков; у датчиков с КНС – структурами стабильность характеристик больше. КНС-структура положена, например, в основу датчиков давления, входящих в приборный комплекс «Сапфир-22», разработанный НИИ «Теплоприбор». Область применения тензорезисторов. При всем многообразии задач, решаемых с помощью тензорезисторов, можно выделить две основные области их использования. К первой области относятся исследования физических свойств материалов, деформаций и напряжений в деталях и конструкциях. Для этих задач характерны значительное число точек тензометрирования, широкие диапазоны изменения параметров окружающей среды, а также невозможность градуировки измерительных каналов. Основной причиной погрешности в этих случаях является разброс параметров тензорезисторов R и К Т вокруг средних для данной партии значений, погрешность измерения составляет 2–10%. Вторая область – применение тензорезисторов для измерения механических величин, преобразуемых в деформацию упругого элемента. В этом случае датчики градуируются по измеряемой величине и погрешности измерений лежат в диапазоне 0,5—0,05%. Тензорезисторы используются для измерения статических и динамических деформаций, верхняя граница частотного диапазона определяется соотношением между длиной волны l и базой l тензорезистора. Для того чтобы не было искажения результата измерения из-за усреднения деформации, принимается отношение 1/l £ 0,1. В частности, для измерения в стальных деталях динамических деформаций с частотой до 50 кГц должны применяться тензорезисторы с базой, не больше 10 мм, так как скорость распространения ультразвука в стали v = 5000 м/с и длина волны l = v/f = 100 мм. При измерении динамических деформаций величина максимальной деформации для проволочных тензорезисторов не должна превышать el£0,1%, для полупроводниковых – el£0,02%, так как при больших деформациях резко понижается надежность тензорезисторов. Для повышения точности и чувствительности тензорезисторов, а также измерительных цепей к ним устанавливают предельные возможности тензорезисторов, определяемых термодинамическими флюктуациями. Тензорезистор является параметрическим преобразователем с внутренним сопротивлением R и может быть представлен в виде эквивалентного генератора с мощностью короткого замыкания Р К.З= Р Тe R 2 =Р Т (К Тel)2, где Р Т – мощность, потребляемая тензорезистором. Средняя мощность термодинамического шума равна Р Ш=4 kТ D f, где k =1,38·10-23 Дж/К – постоянная Больцмана; T – абсолютная температура; D f – полоса частот. Отсюда средняя квадратичная погрешность находится в виде d=

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 994; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.209.231 (0.009 с.) |

Формы каркасов очень разнообразны: они могут быть в виде пластины, цилиндра, кольца и т.д. Выбирая форму каркаса, можно получить определенную функциональную зависимость между перемещением и выходным сопротивлением, как показано примера на рис. 2-9, б. Выходное сопротивление реостатного преобразователя, периметр каркаса р и входное перемещение х связаны между собой зависимостью:

Формы каркасов очень разнообразны: они могут быть в виде пластины, цилиндра, кольца и т.д. Выбирая форму каркаса, можно получить определенную функциональную зависимость между перемещением и выходным сопротивлением, как показано примера на рис. 2-9, б. Выходное сопротивление реостатного преобразователя, периметр каркаса р и входное перемещение х связаны между собой зависимостью: ,

, ,

, ; при смещении движка еще на d/ 2выходное напряжение

; при смещении движка еще на d/ 2выходное напряжение  . Размер ступенек напряжения при перемещении движка на расстояние d /2 будет зависеть от n: первая ступенька с увеличением п увеличивается, а вторая – уменьшается, сумма остается постоянной:

. Размер ступенек напряжения при перемещении движка на расстояние d /2 будет зависеть от n: первая ступенька с увеличением п увеличивается, а вторая – уменьшается, сумма остается постоянной:  . Выходное напряжение преобразователя показано на рис. 2-9, в.

. Выходное напряжение преобразователя показано на рис. 2-9, в. , как

, как  , где b – поперечный размер проводника, выражение для e R можно представить в виде

, где b – поперечный размер проводника, выражение для e R можно представить в виде  .

. ,

,

и

и  .

.

.

.