Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Формирование токопроводящих элементов печатных платСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Механические операции Механическая обработка ПП включает раскрой листового материала на полосы, получение из них заготовок, выполнение фиксирующих, технологических, переходных и монтажных отверстий, получение чистового контура ПП. Размеры заготовок определяются требованиями чертежа и наличием по всему периметру технологического поля, на котором выполняются фиксирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. При прессовании МПП на технологическом поле образуется зона некачественной пропрессовки пакета, которая удаляется при обработке контура. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20-30 мм для МПП. Малогабаритные платы размером до 100 мм размещают на групповой заготовке площадью не менее 0,05 м2 с расстоянием 5-10 мм между ними. Выбор метода получения заготовок определяется типом производства. В крупносерийном и массовом производстве раскрой листового материала осуществляют штамповкой на кривошипных или эксцентриковых прессах с одновременной пробивкой фиксирующих отверстий на технологическом поле. Для уменьшения вероятности образования трещин, сколов, расслоений и повышения точности обрабатываемый материал прижимают к плоскости матрицы фольгированной стороной. Вырубку в штампах производят как в холодном, так и в нагретом до 80-100 °С состоянии материала. Прогревают материал при получения сложного контура ПП и его толщине свыше 2 мм. Заготовки ПП в единичном и мелкосерийном производстве получают разрезкой на одно- и многоножевых роликовых или гильотинных ножницах. Применяемые ножи должны быть установлены параллельно друг другу с минимальным зазором 0,01-0,03 мм по всей длине реза. Фиксирующие отверстия диаметром 4-6 мм выполняют штамповкой или сверлением с высокой точностью (0,01-0,05 мм). Для сверления используют универсальные станки, в которых точность достигается применением кондукторов, или специальное полуавтоматическое оборудование, которое в одном цикле с обработкой пакета заготовок предусматривает пневматическую установку штифтов, фиксирующих пакет. Сверление ведут спиральными сверлами из быстрорежущей стали или твердых сплавов при скорости 30-50 м/мин и подаче 0,03-0,07 мм/об. Биение сверла при обработке не должно превышать 0,03 мм. Повышение точности сверления фиксирующих отверстий достигается их развертыванием при скорости 10-30 м/мин и ручной подаче инструмента. Аналогичными методами выполняют и технологические отверстия, которые используют для предотвращения смещения заготовок слоев МПП в процессе прессования, но к точности их обработки не предъявляются такие жесткие требования, как к точности обработки фиксирующих отверстий, по которым идет совмещение заготовок с фотошаблонами и отдельных слоев в пакете. Монтажные и переходные отверстия получают также штамповкой и сверлением. Пробивку отверстий на универсальных или специальных штампах применяют в тех случаях, когда отверстие в дальнейшем не подвергается металлизации и его диаметр не менее 1 мм. При пробивке отверстий в односторонних фольгированных диэлектриках применяют штампы с увеличенным зазором между пуансоном и матрицей, обеспечивающим затягивание фольги в отверстие, чем достигается его частичная металлизация. Максимальная глубина затягивания фольги в отверстия диаметром 1-1,3 мм достигается при технологическом зазоре 0,4+0,2 мм. Если плата имеет высокую плотность монтажа, большое количество отверстий и малый шаг координатной сетки, то применяют последовательную пробивку на нескольких штампах. Применение универсальных штампов, в которых необходимое количество отдельных пуансонов набирается в специальном трафарете, делает процесс штамповки экономичным в условиях мелкосерийного производства. Металлизированные монтажные и переходные отверстия обрабатывают с высокой точностью на специализированных одно- и многошпиндельных сверлильных станках с ЧПУ. Эти станки имеют координатный стол с автоматической системой позиционирования, сверлильные шпиндели с бесступенчатым регулированием скорости и систему ЧПУ позиционного типа. В зависимости от размеров обрабатываемых плат и требуемой производительности станки можно оснастить различным числом шпиндельных головок. Каждый шпиндель имеет независимый привод скоростей, в связи с чем за одну установку и по одной общей программе могут обрабатываться отверстия разных диаметров. Для обработки металлизированных отверстий используются специальные спиральные сверла из металлокерамических твердых сплавов. Их стойкость при обработке фольгированных стеклотекстолитов составляет 3000-7000 тыс. отверстий, при наличии лакового покрытия на ПП стойкость инструмента уменьшается в 2—3 раза. Номинальное значение диаметра сверла следует выбирать исходя из зависимости dсв = d + 0.7(d1+d2), где d - номинальный диаметр отверстия, мм; d1 - допуск на этот диаметр, мм; d2 - допустимое уменьшение диаметра обрабатываемого отверстия после охлаждения слоистых пластиков, мм. Повышение температуры в зоне обработки при сверлении слоистых пластиков приводит к наволакиванию размягченной смолы на кромки контактных площадок, препятствующему последующей металлизации отверстий. Для устранения этого недостатка предлагается ряд усовершенствований: применение охлаждающих агентов, не содержащих смазок (вода, водяной туман, очищенный сжатый воздух и т. п.); двойное сверление; наложение на поверхность платы алюминиевых листов; разработка сверл с дополнительными режущими кромками, направленными в сторону, противоположную основным, и т. п. Однако все перечисленные способы оказываются малоэффективными в условиях массового производства. Предлагаемый фирмой IBM (США) процесс лазерного фрезерования хотя и устраняет наволакивание смолы на торцы контактных площадок, но не исключает ее стеклование на поверхности стенок отверстия. Наиболее эффективным средством устранения наволакивания признана последующая гидроабразивная очистка. Чистовой контур ПП получают штамповкой, отрезкой на гильотинных ножницах или на специальных станках с прецизионными алмазными пилами, фрезерованием. Повышение производительности фрезерных работ достигается групповой обработкой пакета ПП толщиной 10-30 мм. Для исключения повреждения их поверхностей между отдельными заготовками прокладывают картон, а пакет помещают между прокладками из листового гетинакса. В последнее время для чистовой обработки все большее распространение получают контурно-фрезерные многошпиндельные станки с ЧПУ, которые обеспечивают хорошее качество кромок ПП и точность размеров в пределах ±0,025 мм, позволяют обрабатывать внешние и внутренние контуры за одно крепление, характеризуются высокой производительностью (1500-2000 плат/ч) и надежностью. Они снабжены устройствами для автоматической смены фрез, защитными скафандрами для ограждения оператора от шума, пыли и стружки при обработке, бесступенчатым регулированием частоты вращения инструмента в диапазоне 15-60 тыс/мин. Подготовительные операции предназначены для обеспечения качества при выполнении основных процессов формирования элементов печатного монтажа. Они включают очистку исходных материалов и монтажных отверстий от окислов, жировых пятен, смазки, пленок и других загрязнений, активирование поверхностей проводящего рисунка, специальную обработку диэлектриков, а также контроль качества подготовки. В зависимости от характера и степени загрязнений очистку (активирование) проводят механическими, химическими, электрохимическими, плазменными методами и их сочетанием. Механическая подготовка в условиях мелкосерийного производства осуществляется вручную смесью венской извести и шлиф-порошка под струей воды. Экономически оправдано применение механизированных и автоматических конвейерных линий в условиях крупносерийного и массового производства. Инструментом на этих линиях служат абразивные круги, капроновые или нейлоновые щетки, на которые подается абразивная суспензия. В некоторых зарубежных установках для зачистки используются круги из нетканого нейлона, насыщенные мелкодисперсным порошком карборунда или алунда, которые для устранения перегрева обильно смачивают водой. Для очистки монтажных отверстий от наволакивания смолы и других загрязнений широко применяются установки гидроабразивной обработки, в которых платы со скоростью 0,2-0,4 м/мин проходят рабочую, промывную и сушильную камеры установки. В рабочей камере через инжекторные форсунки, качающиеся вокруг оси с частотой 35-100 циклов в минуту, под давлением 0,5-0,7 МПа подается пульпа, состоящая из абразивного порошка и воды. Подача воды под давлением 1-1,2 МПа обеспечивает тщательную промывку отверстий в следующей камере. Сушка заготовок осуществляется сжатым воздухом. Химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании плат и последующей их промывкой, а механизированная - на автооператорных линиях модульного типа по заданной программе. Высокое качество и производительность обеспечивает плазменная очистка ПП, которая устраняет использование токсичных кислот, щелочей и их вредное воздействие на обслуживающий персонал, материалы обработки и окружающую среду. Установки плазмохимической обработки состоят из реактора, мощного ВЧ-генератора, устройства управления и регулирования процессов, вакуумного насоса. Плазмообразующий газ, состоящий из кислорода (70%) и тетрафторметана (30%), подается в камеру со скоростью 600-900 см3/мин. Мощность ВЧ-генератора регулируется в диапазоне 0-4000 Вт, а частота составляет 13,56 МГц. На установке одновременно обрабатывается до 15 плат размером 45х60 см, каждая из которых имеет до 3000 отверстий. Длительность операции очистки пакета— 10... 16 мин. Специальная обработка диэлектрического материала при изготовлении МПП или ПП аддитивными методами заключается в его подтравливании и придании шероховатости для увеличения прочности сцепления с металлизацией. Подтравливание диэлектрика проводится последовательной обработкой сначала в серной кислоте, а затем в плавиковой или в их смеси (5:1) при температуре 50-60°С. Серная кислота образует с эпоксидной смолой сложный, растворимый в воде, сульфированный полимер, а обнажившееся стекловолокно вступает в реакцию с плавиковой кислотой. Скорость травления составляет 40-80 мкм/мин. После обработки платы нейтрализуют в растворе щелочей и тщательно промывают. Увеличение шероховатости диэлектрических поверхностей и клеевых композиций достигается механической (гидроабразивной) или химической обработкой. Контроль качества подготовки металлических поверхностей заготовок ПП оценивают по полноте смачивания их водой. Состояние диэлектрических поверхностей проверяют микроскопическими исследованиями, измерением высоты микронеровностей, проведением пробной металлизации и оценкой ее прочности сцепления с основанием. Объективным показателем качества является также проверка сопротивления изоляции после пребывания в камере влажности. К подготовительным операциям относится упаковка ПП, которая производится на автоматическом оборудовании. Заготовки со скоростью 120-240 шт./ч помещаются между слоями полиэтиленовой пленки, которая при помощи тепловой обработки заваривается с четырех сторон и образует герметичную упаковку.

Главным направлением при производстве электронных модулей остается снижение себестоимости сборки и монтажа печатных плат при поддержании стабильно высокого уровня качества. Операция установки компонентов на печатную плату во многом определяет экономичность и производительность этого процесса. Автоматические системы для сборки электронных модулей во все большей степени ориентируются на программное обеспечение. Это компьютеризированная техника, управляемая мощными контроллерами, способными обработать большой объем информации в реальном времени, с широким спектром функций. Безусловно, как механические, так и программные функции оборудования становятся более сложными, но задача состоит в том, чтобы обеспечить даже более простое управление как отдельной машиной, так и комплексной линией на уровне оператора. Производство печатных плат на стадии сборочно-монтажных операций включает в себя следующие основные этапы: - подготовка компонентов и материалов; - нанесение адгезива (клея) и паяльной пасты; - установка компонентов; - отверждение клея;

Производство печатных плат на заключительной стадии сборочно-монтажных операций включает в себя следующие основные этапы: оплавление припоя с помощью печей или в машинах; отмывка плат; выходной контроль; ремонт дефектных плат, если он возможен; влагозащита плат; упаковка.

Пайка на печатных платах Общие сведения. Пайка представляет собой распространенный способ монтажа компонентов в производстве радиоэлектронных узлов. При этом обеспечивается и механическое крепление выводов компонентов, и электрическое контактирование в соответствии с электрической принципиальной схемой. При пайке две металлические детали (или детали с металлическим покрытием) соединяются при помощи припоя - третьего металла или сплава. Соединяемые детали не расплавляются сами, расплавляется только припой. Поэтому пайка имеет более щадящий тепловой режим для деталей, чем сварка. Для получения качественного паяного соединения, обладающего хорошими электропроводящими и прочностными свойствами, необходимо обеспечить несколько условий: 1. Получить чистые металлические поверхности у соединяемых деталей (удалить загрязнения и пленки окислов) с помощью технологического флюса; 2. Нагреть припой выше точки плавления; 3. Обеспечить вытеснение флюса с помощью наступающего припоя; 4. Обеспечить растекание жидкого припоя по металлической поверхности; 5. Обеспечить диффузию атомов из твердой металлической фазы в жидкий припой и наоборот – образование сплавных зон. Среди припоев в радиоэлектронике наиболее широкое распространение получили припои на основе композиции олова и свинца (ПОС). Сплав имеет особую точку, называемую точкой эвтектики. В этой точке температура кристаллизации припоя составляет 183 °С, что значительно ниже точек плавления Sn и Pb (232 °С и 327 °С). Флюс является материалом, под воздействием которого происходит быстрое и совершенное смачивание металлической поверхности соединяемых деталей расплавленным припоем благодаря влиянию сил поверхностного натяжения. Кроме того, флюс обладает свойством растворения и удаления окисных слоев на контактируемых металлах и защиты очищенной поверхности от нового окисления. Остатки флюса должны легко удаляться, быть не изменять электрические параметры исходного материала и не вызывать коррозии. Распространены флюсы на основе органических кислот из смол хвойных пород деревьев (канифоль). Известно и большое количество синтетических материалов.

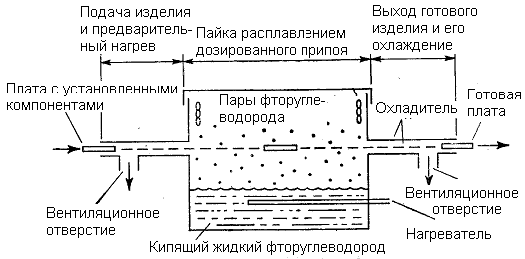

Смачивание, как решающий фактор процесса пайки, может улучшаться посредством поверхностно-активных веществ флюсов. Качество смачивания можно определить по краевому углу смачивания (рис. 16.1.1). Уменьшение поверхностного натяжения припоя в расплавленном состоянии приводит к уменьшению угла смачивания. Именно в процессе смачивания создаются условия (наряду с высокой температурой) для создания диффузионных сплавных зон на границах раздела припоя и соединяемых металлов, которые определяют прочностные характеристики паяного соединения. Зачастую прочность диффузионных сплавных зон превышает прочность соединяемых металлов. В последнее время набирает силу движение за исключение свинца как токсичного металла из электронных сборок. В поисках сплавов на замену традиционной композиции SnPb исследовано большое количество материалов, однако абсолютно равноценной замены пока не найдено. ПОС обладает практически оптимальными свойствами для РЭА: хорошей смачиваемостью, прочностью, пластичностью, удобной точкой плавления, коррозионной стойкостью, усталостной прочностью, и, наконец, стоимостью. Появление на ПП поверхностно монтируемых компонентов существенно изменило технологию пайки. Пайка волной припоя была внедрена в середине прошлого века и до настоящего времени является единственным групповым методом пайки компонентов, устанавливаемых в отверстия ПП. Она выполняется чаще всего погружением обратной стороны платы с выступающими выводами в ванну с припоем. Для пайки плат со смешанным монтажом (компоненты, монтируемые в отверстия с одной стороны платы и простые, монтируемые на поверхность с другой) был разработан метод пайки двойной волной припоя. Для пайки поверхностно монтируемых компонентов была разработана технология оплавления дозированного припоя. Методами трафаретной печати припой в виде пасты наносится на контактные площадки ПП, затем на него устанавливаются компоненты. В ряде случаев припойную пасту просушивают после нанесения с целью удаления из ее состава летучих ингредиентов или предотвращения смещения компонентов непосредственно перед пайкой. Оплавление припоя и получение паяных соединений происходит в нагревательном устройстве. В 1973 г. появилась пайка в парогазовой фазе (ПГФ), когда фирма DuPont разработала и запатентовала специальные жидкие материалы, имеющие температуру кипения 215 °С. С 1983 г. основным конкурентом пайки в ПГФ стала пайка расплавлением дозированного припоя с помощью инфракрасного нагрева (ИК-пайка). Примерно с этого же времени развивается пайка в конвекционных печах. В Японии пайка компонентов, устанавливаемых на поверхность недорогих плат с низкой плотностью монтажа, производится с применением нагретого инструмента. Для чувствительных к тепловому воздействию и сложных микросборок с поверхностным монтажом ведущими японскими компаниями была разработана лазерная пайка. Ведущие поставщики сборочно-монтажного оборудования обычно включают установки для пайки в состав выпускаемых производственных линий. Пайка волной припоя применяется только для пайки компонентов в отверстиях плат (традиционная технология), хотя некоторые изготовители утверждают, что с ее помощью можно производить пайку поверхностно монтируемых компонентов с несложной конструкцией корпусов, устанавливаемых на одной из сторон ПП. Процесс пайки прост. Платы, установленные на транспортере, подвергаются предварительному нагреву, исключающему тепловой удар на этапе пайки. Затем плата проходит над волной припоя. Сама волна, ее форма и динамические характеристики являются наиболее важными параметрами оборудования для пайки. С помощью сопла можно менять форму волны. В настоящее время каждый производитель использует свою собственную форму волны (в виде греческой буквы «омега», Z-образную, Т-образную и др.). Могут варьироваться направление и скорость движения потока припоя, достигающего платы, но они должны быть одинаковы по всей ширине волны. Регулируется также угол наклона транспортера для плат. Некоторые установки для пайки оборудуются дешунтирующим воздушным ножом, который обеспечивает уменьшение количества перемычек припоя. Нож располагается сразу же за участком прохождения волны припоя и включается в работу, когда припой находится еще в расплавленном состоянии на ПП. Узкий поток нагретого воздуха, движущийся с высокой скоростью, уносит с собой излишки припоя, тем самым, разрушая перемычки и способствуя удалению излишков припоя. Когда появились ПП, с обратной стороны которых устанавливались поверхностные компоненты, их пайка производилась волной припоя. При этом возникло множество проблем, а именно: непропаи и отсутствие галтелей припоя из-за эффекта затенения другими компонентами, преграждающими доступ волны припоя к соответствующим контактным площадкам, а также наличие полостей с захваченными газообразными продуктами разложения флюса, мешающих доступу припоя. Потребовалось изменить технологический процесс пайки волной, внедрив вторую волну припоя. Первая волна делается турбулентной и узкой, исходит из сопла под большим давлением. Турбулентность и высокое давление потока припоя исключает формирование полостей с газообразными продуктами разложения флюса. Однако турбулентная волна все же образует перемычки припоя, которые разрушаются второй, более пологой волной с малой скоростью истечения. Вторая волна устраняет перемычки припоя, а также завершает формирование галтелей. Для обеспечения эффективности пайки параметры каждой волны должны быть регулируемыми, волны должны иметь отдельные насосы, сопла и блоки управления. Пайка двойной волной припоя применяется в настоящее время для одного типа ПП: с традиционными компонентами на лицевой стороне и простыми компонентами (чипами и транзисторами) на обратной. Некоторые компоненты (даже пассивные) могут быть повреждены при погружении в припой во время пайки. Поэтому важно учитывать их термостойкость и принимать меры предосторожности: применять поверхностно монтируемые ИС, не чувствительные к тепловому воздействию; снизить скорость транспортера; проектировать ПП таким образом, чтобы исключить эффект затенения. Хорошо разнесенные, не загораживающие друг друга компоненты способствуют попаданию припоя на каждый требуемый участок платы, но при этом снижается плотность монтажа. При высокой плотности монтажа с помощью данного метода практически невозможно пропаять поверхностно монтируемые компоненты с четырехсторонней разводкой выводов. Пайка в парогазовой среде (ПГФ) с расплавлением дозированного припоя применима только к сборкам с поверхностным монтажом. Суть процесса: специальная жидкость нагревается до кипения, затем ее пары конденсируются на ПП, отдавая скрытую теплоту парообразования открытым участкам сборки. При этом припойная паста расплавляется и образуется паяное соединение между выводом компонента и контактной площадкой платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев пасты. Повышение температуры платы от ее начальной температуры до температуры расплавления припоя осуществляется очень быстро и не поддается регулированию. Поэтому необходим предварительный подогрев платы с компонентами для уменьшения термических напряжений в компонентах и местах их контактов с платой. Температура расплавления припоя также не регулируется и равна температуре кипения используемой при пайке жидкости. Такой жидкостью является инертный фторуглерод (например, FC-70).

В первых установках для пайки в ПГФ применялись две рабочих жидкости. С целью предотвращения утечки паров дорогого фторуглерода и припоя поверх основной технологической среды из инертного фторуглерода создавалась дополнительная технологическая среда из более дешевого фреона. Основной недостаток этих установок состоял в том, что на границе двух технологических сред происходило образование различных кислот и для защиты ПП требовались системы их нейтрализации. Затем стали выпускаться установки для пайки в ПГФ конвейерного типа, встраиваемые в технологические сборочно-монтажные линии. Такие установки имеют относительно небольшие входное и выходное отверстия, позволяющие реализовать систему с одной технологической средой (рис. 16.1.2). Пайка инфракрасным нагревом (ИК-пайка) аналогична пайке в ПГФ, за исключением того, что нагрев платы с компонентами производится не парами жидкости, а ИК-излучением. Основным механизмом передачи тепла, используемым в установках пайки с ИК-нагревом, является излучение. В отличие от пайки в ПГФ, в процессе пайки с ИК-излучением скорость нагрева регулируется изменением мощности каждого излучателя и скорости движения транспортера с ПП. Поэтому термические напряжения в компонентах и платах могут быть снижены посредством постепенного нагрева сборок. Инфракрасные печи применяются при изготовлении несложных плат. Обусловлено это тем, что инфракрасный тип нагрева имеет ряд отрицательных эффектов. Наиболее существенно влияют на работу следующие: - количество энергии излучения, поглощаемой компонентами и платами, зависит от поглощающей способности материалов, из которых они изготовлены. Поэтому нагрев осуществляется неравномерно в пределах монтируемого устройства; - высокие элементы могут закрывать более низкие, создавая «тень», где высока вероятность непропая; - некоторые элементы корпусом могут закрывать свои собственные выводы (кристаллоносители без выводов или с J-образными выводами). В некоторых установках для пайки с ИК-нагревом вместо ламп ИК-излучения применяются панельные излучающие системы. Излучение такой системы не нагревает непосредственно компоненты на сборке, а поглощается технологической средой (воздух или газ), которая в свою очередь передает тепло на ПП за счет конвекции. Этот способ пайки устраняет ряд недостатков, присущих пайке с ИК-нагревом, таких, как неравномерный прогрев отдельных частей сборки и невозможность пайки компонентов в корпусах, непрозрачных для ИК-излучения. Панельные излучатели обеспечивают намного меньшую скорость нагрева, чем традиционные источники ИК-излучения. Конвекционная пайка лишена недостатков, связанных с теплопередачей излучением. Но управлять горячим воздухом труднее и технически сложнее. Конвекционная пайка реализуется в камерных или конвейерных печах. Камерные печи используются в лабораторных условиях, в единичном или мелкосерийном производстве. Конвейерные печи встраиваются в сборочные линии и используются, как правило, в крупносерийном производстве. В камерных печах отработка профиля пайки осуществляется путем изменения температуры внутри камеры со временем, в конвейерных – перемещением платы по конвейеру через несколько зон печи (зоны нагрева и охлаждения). Как правило, максимальная температура, при которой происходит непосредственно оплавление пасты, составляет 210÷220 °C. Плата находится в печи при максимальной температуре в течение всего нескольких секунд, после чего производится ее охлаждение. В ряде случаев применяется пайка в инертной среде, при которой осуществляется впуск азота в рабочую область печи. Эта операция используется для сведения к минимуму окислительного процесса. Однако необходимо оценивать необходимость этой операции. В случае если процесс пайки длится небольшой промежуток времени, припой не успеет окислиться, так как в его состав входит флюс, обеспечивающий растворение окислов на поверхности частиц порошка припоя. Пайка в инертной среде потребует большого расхода азота, что повлечет за собой использование азотной станции с существенными дополнительными расходами. Использование азотной среды при конвекционной пайке оправдано только в условиях серийного производства при изготовлении сложных модулей, требующих высокого качества исполнения. Другие методы пайки. Метод пайки расплавлением дозированного припоя с помощью нагретого приспособления разработан в Японии применительно к изделиям бытовой электроники с невысокой плотностью монтажа. ПП с компонентами помещается на теплопроводящий транспортер, содержащий набор специальных пластин, температура которых контролируется. Пластины подбираются по габаритам компонента, прижимают выводы к контактным площадкам и передают тепло для оплавления припоя. Метод рекомендован к применению для пайки ТАВ корпусов и flat-pack, имеющих весьма тонкие выводы, подверженные изгибанию. Во время прижима осуществляется разогрев соединения до точки оплавления припоя по запланированному графику, а затем идет процесс охлаждения паяного контакта, и только затем убирается инструмент. Процесс последовательный, достаточно медленный, однако обеспечивает надежную пайку для ответственных и дорогих деталей. Пайка расплавлением дозированного припоя с помощью лазерного излучения также является последовательным процессом. Для нагрева соединений применяются твердотельные либо газовые лазеры. Главное достоинство лазерной пайки заключается в том, что пучок лазерной энергии хорошо фокусируется. Метод особенно эффективен для пайки термочувствительных компонентов и компонентов с малым шагом выводов. Некоторые из наиболее сложных сборок на платах (например, центральные процессоры вычислительных машин) размером 254x305 мм могут иметь до 10000÷15000 паяных соединений. Главным здесь является качество и надежность паяных соединений, а не производительность установки. На качество паяных соединений узла влияет множество факторов, в том числе и выбранный конструктором вариант размещения компонентов. Корпуса для больших и сверхбольших интегральных микросхем изготавливаются из материалов, которые должны обеспечивать хороший теплоотвод от корпуса ИМ в процессе эксплуатации. Низкое тепловое сопротивление корпуса, большая масса и теплоемкость крупных корпусов не позволяют получить одинаковую температуру в области выводов при пайке малых и больших корпусов, расположенных на плате в непосредственной близости. Такой эффект необходимо иметь в виду и технологу, и конструктору. Припойная паста. Для нанесения методом трафаретной печати через металлический трафарет или для нанесения дозатором разрабатываются различные варианты паяльных паст. Характеристики припойных паст в первую очередь определяются их составом. Припойные пасты представляют собой смесь мелкодисперсного порошка материала припоя со связующей жидкой основой, в которую входит флюс. Содержание порошка припоя составляет приблизительно 88% от веса пасты. Состав паст выражают через соотношение ингредиентов материала припоя. Так, например, 63/37 означает содержание в составе материала припоя 63% олова и 37% свинца. Характеристики частиц материала припоя в пасте оказывают существенное влияние на качество паяного соединения. Наиболее важным параметром является размер частиц припоя. Если припойная паста наносится на ПП через сеточный трафарет, рекомендуется применять припойную пасту, у которой максимальный размер частиц припоя составляет половину размера ячейки трафарета. Форма частиц материала припоя также оказывает влияние на процесс трафаретной печати. Частицы припоя сферической формы облегчают процесс трафаретной печати и позволяют получать хорошую воспроизводимость технологического процесса от одной партии изделий к другой при формировании рисунка припойной пасты. Наличие в пасте частиц другой формы может способствовать появлению загрязнений, затрудняющих процесс печати, и ускорению процессов окисления материалов припоя. Пульверизация расплавленного припоя, с помощью которой наиболее просто получить порошкообразные припои, образует частицы преимущественно сферической формы. Флюс в составе припойных паст служит не только для активации металлических поверхностей, удаления с них окислов и предотвращения окисления припоя в процессе пайки, но и обеспечивает требуемую растекаемость и изменение вязкости со временем при нанесении припойной пасты на ПП. Если состав припойной пасты имеет недостаточную вязкость, она будет растекаться, что приведет к потере точности рисунка. Для уменьшения растекания пасты можно увеличить процентное содержание в ней порошка припоя или изменить химический состав флюса путем введения в него специальных вяжущих добавок (загустителей). Но здесь нужно соблюдать меру, ибо в противном случае может произойти закупорка сопла дозатора или ячеек трафарета. Флюс должен удалять окислы с контактируемых металлических поверхностей при пайке. Для эффективного протекания этого процесса очень важно правильно выбрать необходимый температурно-временной режим пайки (температурный профиль). Если во время разогрева платы температура повышается слишком быстро, то растворитель, входящий в припойную пасту в составе флюса, быстро испаряется, что приводит к потере активности флюса, неравномерному расплавлению припоя, разложению или выгоранию его компонентов. Если же нагревательный цикл завершен преждевременно, то окислы в местах паяных соединений могут быть не полностью удалены. Для избегания окисления припоя формирование слоя припойной пасты рекомендуется производить в химически инертной атмосфере. Хранение пасты рекомендуется осуществлять в прохладном месте с температурой от +5 до +10 °С. Минимальный срок хранения паяльной пасты с флюсом при такой температуре составляет 6 месяцев с даты производства. Перед применением емкость с пастой необходимо выдержать при комнатной температуре до полной стабилизации в течение 2÷8 часов. Не рекомендуется открывать холодную емкость, это может вызвать конденсацию влаги и ухудшение параметров паяльной пасты. Категорически не допускается подогрев пасты нагревательными приборами. Как правило, паяльные пасты с флюсом полностью готовы к применению и не требуют дополнительных разбавителей. Паяльная паста, которая не была использована в течение рабочей смены, не должна смешиваться со свежей пастой. Остатки пасты рекомендуется складывать в отдельную тару и использовать в начале следующей смены. Не рекомендуется использовать пасту, которая находилась на трафарете две рабочих смены. Если устройство трафаретной печати не использовалось в течение четырех часов, рекомендуется произвести полную очистку трафарета от остатков паяльной пасты. Распространенными материалами выводов и внешних контактов электронных компонентов являются золото, серебро, палладий-серебро, медь, луженая медь, и припойная паста должна выбираться таким образом, чтобы исключить выщелачивание этих материалов. Большинство паяльных паст с флюсом обладают хорошими клеящими свойствами, достаточными для удержания компонентов после установки до пайки в течение до 8 часов. Клеящие свойства пасты зависят от температуры и влажности, поэтому рекомендуется произвести испытания для определения максимального времени удержания пастой компонентов в условиях реального производства. Печатные платы могут быть запаяны в течение 24 часов после нанесения паяльной пасты без ухудшения качества пайки, высокая температура и влажность могут сокращать это время. Рекомендуемые режимы процесса пайки для наиболее популярных сплавов Sn63/Pb37 и Sn62/Pb36/Ag2, входящих в состав паст, таковы: 1) стадия предварительного нагрева от 20 до 140 °С, скорость нагрева 1 °С/сек; 2) стадия предварительной сушки от 140°С до 160°С, скорость нагрева 0,5 °С/сек; 3) стадия пайки от 160 до 215 °С, скорость нагрева 2 °С/сек. Более длительное время стадии пайки может улучшить качество паяного соединения, уменьшить количество и сделать более инертными остатки флюса после пайки. Более короткое время пайки может также дать хорошие результаты, однако в этом случае возможно увеличение количества остатков флюса после пайки. Рекомендуется обеспечить время выдержки выше температуры плавления (+183 °С) в пределах от 30 до 60 сек. Минимальная пиковая температура в зоне пайки должна быть не менее 210 °С в течение 5 сек. Увеличение скорости повышения температуры на стадии предварительного нагрева может привести к увеличению остатков флюса после пайки и ухудшению внешнего вида паяного соединения. Этот косметический дефект полностью устраняется при отмывке остатков флюса. Вышеуказанные рекомендации служат для первоначальной установки режимов пайки. Конкретные режимы пайки определяются технологом исходя из конструкции печатной платы и оборудования для пайки. Технология нанесения припойной пасты. Процесс нанесения паяльной пасты зависит от большого числа составл

|

||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1086; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.116.61 (0.015 с.) |

Рис. 16.1.1

Рис. 16.1.1

Рис. 16.1.2.

Рис. 16.1.2.