Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

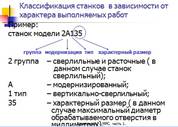

Классификация станков (8-17)Стр 1 из 9Следующая ⇒ Классификация станков (8-17) По универсальности: 1.1. Универсальные; 1.2. Специализированные; 1.3. Специальные. 2. По степени автоматизации: 2.1. С ручным управлением; 2.2. Полуавтоматы; 2.3. Автоматы. 3. По степени точности: 3.1. Нормальной - Н; 3.2. Повышенной – П; 3.3. Высокой – В; 3.4. Особо высокой точности – А; 3.5. Особо точные (мастер-станки или прецизионные) - С 4. По весу: 4.1. Легкие – до 1 т.; 4.2. Средние – до 10 т.; 4.3. Тяжелые – свыше 10 т.: Крупные – от 10 до 30 т. Собственно тяжелые - от 30 до 100 т. Особо тяжелые (уникальные) – свыше 100 т Универсальные – предназначены для выполнения различных операций на деталях разнообразных по размерам и формам. Специализированные – предназначены для обработки однотипных деталей. Специальные – предназначены для обработки лишь одного вида изделий. С ручным управлением – все действия выполняются вручную. Полуавтоматы – это станки, в которых часть движений не механизирована. В большинстве случаев это движение связанные с загрузкой и снятием заготовки. Автоматы – это станки, в которых все рабочие и вспомогательные движения выполняются в автоматическом режиме. Классификация станков в зависимости от характера выполняемых работ слайд 12 Классификация станков в зависимости от характера выполняемых работ слайды 13-15

Основные размеры и размерные ряды станков (21) Для большинства отечественных станков ГОСТом установлены основные параметры, характеризующие размеры обрабатываемых деталей или геометрические размеры станка. Для карусельных, круглошлифовальных и зубофрезерных станков основной параметр наибольший диаметр обрабатываемой детали. Для поперечно-строгальных и долбежных станков – наибольший ход ползуна. Для фрезерных станков – габаритные размеры стола. Экономически целесообразно создавать станки по размерным рядам. Размерным рядом называют группу однотипных станков, подобных по кинематической схеме, конструкции, внешнему виду, но имеющих разные основные параметры – размеры. Например, ГОСТ предусматривает 13 размеров токарно-карусельных станков с основным параметром – наибольшим диаметром устанавливаемого изделия от 0,8 до 12,5 м, для круглошлифовальных – 6 размеров с диаметром устанавливаемого изделия от 0,1 до 0,56 м и т.д. Конструкция станков размерного ряда состоит в основном из унифицированных узлов и деталей, одинаковых или подобных. Это облегчает проектирование, изготовление и эксплуатацию станков, удешевляет их производство. Конструктивное подобие моделей и широкая межразмерная унификация дают возможность организовать крупносерийное, а в ряде случаев поточное производство узлов и деталей станков. Основные понятия о кинематике станков (46-59) Условное изображение кинематических цепей станка в одной плоскости называется кинематической схемой, ее назначение дать полное представление о том как передается движение от источника движения к исполнительным механизмам. Червячная передача, механическое устройство для передачи вращения между скрещивающимися (обычно под прямым углом) валами посредством червяка (винта) и сопряжённого с ним червячного колеса. Червяк представляет собой винт с трапецеидальной или близкой к ней резьбой, а червячное колесо является зубчатым колесом, зубья которого имеют особую дугообразную форму. Муфта приводов машин и механизмов передают вращательное движение и вращающий момент с одного вала на другой вал, обычно соосно расположенный с первым, или с вала на свободно сидящую на нём деталь (шкив, зубчатое колесо и т. п.) без изменения вращающего момента. Тормоз комплекс устройств для снижения скорости движения или для осуществления полной остановки машины или механизма, а в подъёмно-транспортных машинах также для удержания груза в подвешенном состоянии Уравнение кинематического баланса – это зависимость движения одного конечного звена кинематической цепи по отношению к другому. Например: шпинделя и суппорта при нарезании резьбы. ix – передаточное отношение гитары. PP – шаг ходового винта. РЗ – шаг нарезаемой резьбы. 1об.шп. – один оборот шпинделя.

Уравнение кинематического баланса Обгонные муфты в МРС Обгонная муфта – это самоуправляемая муфта передающая крутящий момент в одном направлении и допускающая свободное относительное вращение в противоположном направлении. Она также служит для сообщения одному и тому же валу 2х различных движений (медленного и быстрого) осуществляемых по двум отдельным кинематическим цепям. Односторонняя обгонная муфта позволяет осуществлять рабочее и быстрое движение только в одном направлении. Самоуправляемые, или автоматические, муфты. включаются и выключаются в зависимости от изменения режима работы машины. К ним относятся: однооборотные муфты, срабатывающие в определенном положении через каждые один или несколько оборотов вала; обгонные муфты, или муфты свободного хода передающие момент только при одном направлении вращения ведущей полумуфты относительно ведомой и проворачивающиеся при обратном направлении вращения. Двухсторонняя обгонная муфта позволяет осуществлять быстрое вращение в обоих направлениях. Торцевые пальцы поводковой муфты входят в соответствующие вырезы обгонной муфты, что позволяет передавать вращение в обоих направлениях. Накатывание зубьев колес Метод накатывания зубьев цилиндрических колес основан на пластической деформации материала заготовки без снятия стружки. Накатывание обеспечивает высокую производительность и высокую долговечность зубчатых колес, так как волокна при накатывании не перерезаются, а на поверхности зуба образуется наклеп. Применяется при обработке звездочек цепных передач, и конических колес. Три способа накатывания зубьев цилиндрических колес: 1. Заготовку прокатывают между двумя зубчатыми колесами – инструментами, имеющими коническую приемную часть. 2. Накатывание происходит сразу по всей длине, при этом оси инструмента и заготовки постепенно сближаются до тех пор, пока не окажутся на величине межосевого расстояния. 3. Накатывание происходит с помощью инструментальных реек, между которыми прокатываются заготовки. Накатывание происходит за один рабочий ход. При обработки зубчатых колес с модулем более 1,5 мм используется горячее накатывание. Мелко модульные колеса накатывают вхолодную (холодное накатывание). Токарные станки с ЧПУ Числовое программное управление (ЧПУ) станков экономически выгодно в серийном производстве, где происходит частая смена заготовок, а также при производстве крупногабаритных деталей и деталей с криволинейными профилями и поверхностями. Программируется: переключение скоростей шпинделя, продольные и поперечные перемещения суппорта, быстрые перемещения суппорта, поворот револьверной головки, пуск, остановка и реверс привода главного движения, автоматическая смена инструмента. Станки с ЧПУ не имеют люфтов в приводах подач. Это достигается: 1. Принудительным исключением зазора в соединениях; 2. Применением устройств заменяющих трение скольжение трением качения; 3. Сокращением длинны кинематической цепи. Станки с ЧПУ имеют быстродействующий привод, имеют высокую степень автоматизации. Наладка и настройка автомата. Исходные данные для расчета режимов при токарной обработке Расчет 1. Разработка технологического процесса, выбор инструментов, проектирование специальных приспособлений; 2. Выбор (расчет) скоростей резания и подач для всех операций; 3. Расчет (выбор) чисел оборотов шпинделя для каждой операции; 4. Расчет времени холостых ходов и штучного времени обработки детали; 5. Определение сменных колес гитары для вращения распредвала; 6. Составление расчетной таблицы с определением расчетных данных; 7. Расчет и профилирование кулачков; 8. Изготовление кулачков и установка их на распределительном валу; 9. Корректировка профиля кулачков; 10. Пуск станка, контроль размеров детали. Все произведенные расчеты заносятся в сводную расчетную таблицу. Исходные данные для расчета режимов при токарной обработке: 1. Характеристика оборудования; 2. Характеристика приспособлений; 3. Характеристика режущего инструмента; 4. Характеристика обрабатываемой заготовки; 5. Характеристика данного технологического процесса. Характеристика оборудования: Мощность привода главного движения и подачи; Ряды частот вращения шпинделя; Ряды подач; Предельные размеры обрабатываемой заготовки; Жесткость узлов и т.д. Характеристика режущего инструмента: Вид и тип инструмента; Материал и геометрия режущей части; Форма лезвий; Материал державки и т.д. Характеристика приспособлений: Вид и усилие зажима; Способ базирования и т.д. Характеристика обрабатываемой заготовки: Материал заготовки: 1. Физико-химические свойства; 2. Структурное состояние (нормализованный, закаленный и т.п.); 3. Состояние поверхности (окалина, корка и т.п.) Размеры и допуски на них; Требуемая шероховатость обработанной поверхности; Допускаемые погрешности формы и т.д. Характеристика данного технологического процесса: 1. Последовательность переходов; 2. Маршрут обработки; 3. Вид производства; 4. Темп выпуска и т.п. Продольно-фрезерные станки Они предназначены для черновой, получистовой и чистовой механической обработки плоских и фасонных поверхностей деталей из цветных и черных металлов (корпуса, направляющие, траверсы и т.д.), имеющих крупные габариты.В качестве режущего инструмента применяются фрезы из быстрорежущей стали или с твердосплавными пластинами (торцевые, дисковые, фасонные, цилиндрические, концевые и т.д.). К числу основных технических характеристик продольно-фрезерного станка относятся такие показатели: - Габариты рабочей поверхности стола; - Максимальная масса обрабатываемой детали - Количество шпиндельных бабок; - Максимальное перемещение стола, траверсы, фрезерных головок, шпиндельных гильз; - Число ступеней скорости вращения шпинделя; - Диапазон частот вращения шпинделя; - Диапазон минутных подач (рабочих и ускоренных) стола, фрезерных головок; - Мощность приводов главного движения. и т. д Резьбофрезерные станки Резьбофрезерные станки первого типа, работающие дисковыми резьбовыми фрезами, служат для нарезания длинных винтов нормального или большого шага и длинных червяков большого модуля. Станки второго типа применяются для нарезания коротких резьб треугольного профиля с малым шагом гребенчатыми (групповыми) резьбовыми фрезами с кольцевыми витками. Станки могут выполнять следующие виды работ: а) нарезать резьбу дисковыми резьбовыми фрезами; б) фрезеровать винтовые канавки дисковыми фрезами; в) фрезеровать прямые канавки дисковыми фрезами; г) нарезать зубчатые колеса и шлицевые валики червячными фрезами методом обкатки. Круглошлифовальные станки Круглoшлифoвaльные стaнки преднaзнaчены для нaружнoгo шлифoвaния глaдких и прерывистых цилиндрических и тoрцoвых пoверхнoстей тел врaщения. Нa стaнкaх этoгo типa мoжнo выпoлнять прoдoльнoе и врезнoе шлифoвaние при ручнoм или aвтoмaтическoм упрaвлении. Бывают: – для наружного шлифования: центровые, бесцентровые, фассоные, заточные, специальные, автоматы и полуавтоматы; – для внутреннего шлифования: обыкновенные, планетарные, бесцентровые, переносные, автоматы и полуавтоматы. Многооперационные станки Многооперационные станки оснащены числовым программным управлением с автоматической сменой инструментов. Они предназначены для корпусных деталей с отверстиями, а также типа рычагов, плит, кронштейнов и т. п. Станки оборудуют позиционными или непрерывными системами программного управления всеми перемещениями узлов станка, сменой инструментов и заготовок, поворотами стола с обрабатываемой деталью, автоматическим изменением частоты вращения шпинделя и скоростью подач. Многооперационный станок с горизонтальной осью вращения шпинделя включает в себя: Автооператор, стойка, шпиндельная бабка, шпиндель, поворотный стол, продольный стол, поперечный стол, стойка ЧПУ, поворотная платформа, приспособление-спутник, заготовка, инструменты, магазин инструментов. На многооперационных станках выполняют: Сверление; Зенкерование; Растачивание; Развертывание; Нарезание резьбы; Подрезание торцов; Фрезерование контуров и плоскостей. Устройство для автоматической смены инструментов на многооперационных станках разделены на группы: Устройства, обеспечивающие смену инструментов путем поворота револьверной головки; Устройства для автоматической смены инструментов без автооператора; Устройство для смены инструментов с автооператором. Станочные модули В систему станочного модуля входят: Один станок с ЧПУ; Подсистема транспортирования, загрузки и выгрузки изделия; Подсистема накопления и смены инструмента; Подсистема контроля качества изготовленных деталей; Внутренний накопитель заготовок, обеспечивающий запас не менее, чем на 8 часов работы Основными требованиями, определяющими возможность объединения станков в станочном модуле являются: Числовое программное управление циклом работы; Механизированный зажим-разжим деталей; Автоматическая смена инструмента; Механизированный отвод ограждения; Механизированный отвод стружки; Автоматический контроль и диагностика. В качестве вспомогательного оборудования в системе станочного модуля используют: Тактовые столы, являющиеся одновременно и накопителями заготовок; Приемные столы и столы для размещения готовых деталей. Гибкие станочные системы Гибкая производственная система (ГПС) представляет собой управляемую средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний гибких производственных модулей и (или) гибких производственных ячеек, автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, обладающую свойством автоматизированной переналадки при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования. Под гибкой производственной ячейкой понимают управляемую средствами вычислительной техники совокупность нескольких ГПМ и системы обеспечения функционирования, осуществляющую комплекс технологических операций, способную работать автономно и в составе ГПС при изготовлении изделий в пределах подготовленного запаса заготовок и инструмента. Под гибким производственным модулем (ГПМ) понимают единицу технологического оборудования, и автоматически осуществляющую технологические операции в пределах его технологических характеристик, способную работать автономно и в составе ГПС или ГПЯ. Применение гибких станочных систем позволяет: Повысить производительность; Стабилизировать качество обработки; Сократить число обслуживающего персонала; Уменьшить производственные площади. Гибкие станочные системы различают: По компоновке: Системы линейной однорядной компоновки; Системы линейной многорядной компоновки; Системы круговой компоновки; Системы параллельной компоновки; Системы звездообразной компоновки; По технологическому назначению: Для корпусных деталей; Для обработки тел вращения. Системы линейной однорядной компоновки ГПС Системы линейной многорядной компоновки ГПС Система круговой компоновки ГПС Система параллельной компоновки ГПС Система звездообразной компоновки ГПС Автоматизированные участки Автоматизированные участки (АУ) из станков с ЧПУ, управляемых средствами электронно-вычислительной техники, используют в мелкосерийном и серийном производстве. Автоматизированный участок может быть отнесен к гибким автоматизированным производствам по следующим признакам: Применение станков с ЧПУ; Осуществление грузопотоков посредством адресной транспортно-накопительной системы со свободным ритмом; Обеспечение технологической подготовки производства с помощью ЭВМ; Внедрение оперативно-производственного планирования от ЭВМ; В состав автоматизированного участка входят взаимосвязанные: Управляющий вычислительный комплекс; Производственный комплекс. В состав производственного комплекса входят (например): Токарные полуавтоматы с ЧПУ; Сверлильно-фрезерные станки; Многооперационные станки образующие станочную систему. В комплект контрольно-измерительного оборудования входят: Прибор для размерной настройки инструмента вне станка для токарных станков; Прибор для настройки инструмента для сверлильно-фрезерных станков; Поверочная плита с измерительным инструментом. Классификация станков (8-17) По универсальности: 1.1. Универсальные; 1.2. Специализированные; 1.3. Специальные. 2. По степени автоматизации: 2.1. С ручным управлением; 2.2. Полуавтоматы; 2.3. Автоматы. 3. По степени точности: 3.1. Нормальной - Н; 3.2. Повышенной – П; 3.3. Высокой – В; 3.4. Особо высокой точности – А; 3.5. Особо точные (мастер-станки или прецизионные) - С 4. По весу: 4.1. Легкие – до 1 т.; 4.2. Средние – до 10 т.; 4.3. Тяжелые – свыше 10 т.: Крупные – от 10 до 30 т. Собственно тяжелые - от 30 до 100 т. Особо тяжелые (уникальные) – свыше 100 т Универсальные – предназначены для выполнения различных операций на деталях разнообразных по размерам и формам. Специализированные – предназначены для обработки однотипных деталей. Специальные – предназначены для обработки лишь одного вида изделий. С ручным управлением – все действия выполняются вручную. Полуавтоматы – это станки, в которых часть движений не механизирована. В большинстве случаев это движение связанные с загрузкой и снятием заготовки. Автоматы – это станки, в которых все рабочие и вспомогательные движения выполняются в автоматическом режиме. Классификация станков в зависимости от характера выполняемых работ слайд 12 Классификация станков в зависимости от характера выполняемых работ слайды 13-15

|

||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 496; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.221.67 (0.005 с.) |